Al suo centro, la produzione di grafite isostatica è un processo ad alta temperatura a più stadi, progettato per creare un materiale a grana finissima ed eccezionalmente uniforme. Inizia mescolando coke polverizzato con un legante di pece, che viene poi compresso sotto pressione uguale da tutte le direzioni in una pressa isostatica a freddo (CIP). Questo blocco "verde" viene quindi sottoposto a una serie di trattamenti termici estremi, culminanti in una fase di grafitizzazione fino a 2800°C, per ottenere la sua struttura cristallina finale.

La complessità del processo di produzione isostatica non è un difetto; è la ragione precisa delle proprietà superiori e uniformi del materiale. Eliminando la grana direzionale riscontrata in altre grafiti, questo metodo produce un materiale con isotropia e purezza senza pari, rendendolo essenziale per applicazioni in cui le grafiti convenzionali sono inadeguate.

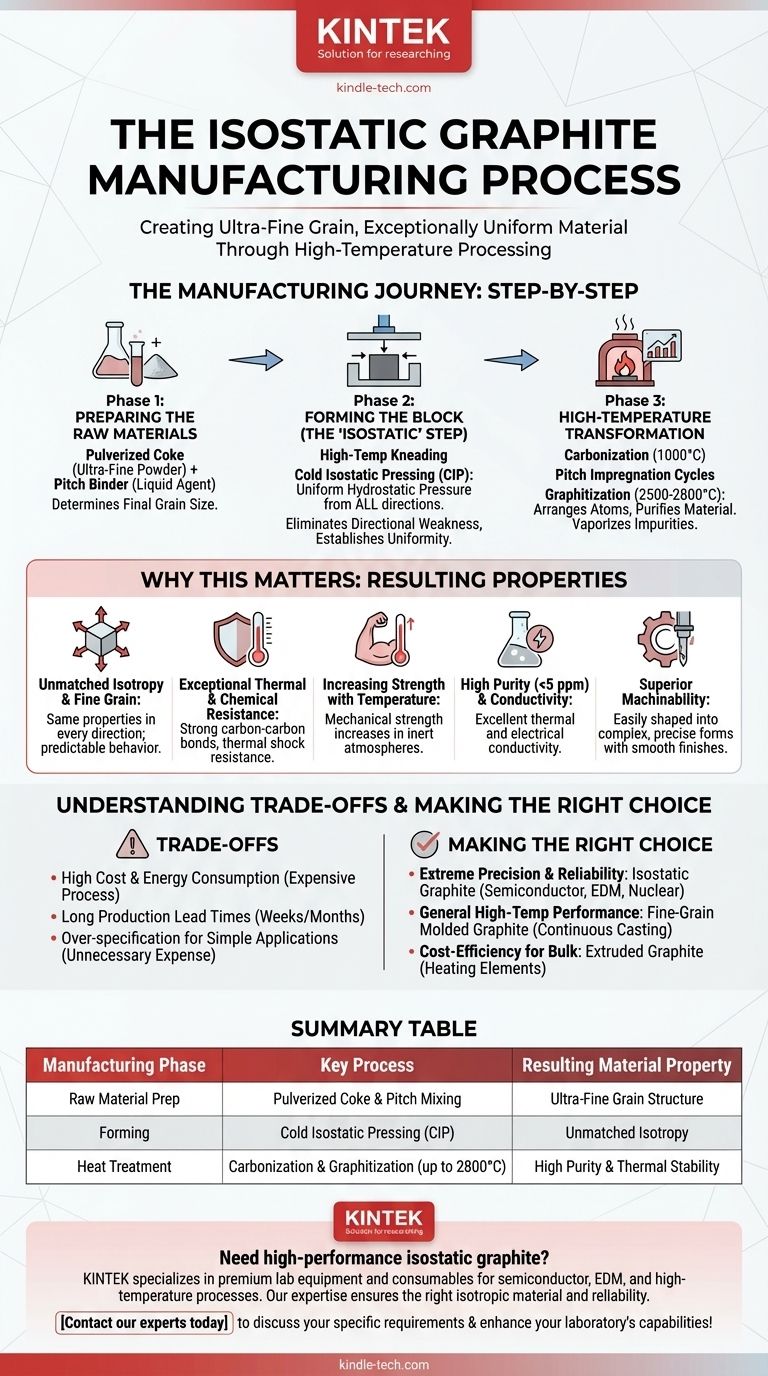

Il Viaggio di Produzione, Passo Dopo Passo

Il viaggio dalla polvere grezza a un blocco finito e di elevata purezza è deliberato e controllato. Ogni fase contribuisce direttamente alle proprietà finali del materiale.

Fase 1: Preparazione delle Materie Prime

La base della grafite isostatica è una miscela precisa di due componenti principali.

Il primo è un coke di alta qualità, tipicamente derivato dal petrolio o dal carbone, che viene polverizzato in una polvere finissima. La dimensione finale del grano della grafite è determinata in questa fase iniziale.

Il secondo è la pece (pitch), un sottoprodotto liquido, denso e nero della cokefazione del carbone. Questa pece funge da legante, tenendo insieme le particelle di coke durante il successivo processo di formatura.

Fase 2: Formatura del Blocco (La Fase "Isostatica")

Questa è la fase che definisce il processo, dove viene stabilita l'uniformità unica del materiale.

Il coke polverizzato e il legante di pece liquido vengono combinati in un processo di impastamento ad alta temperatura, creando una miscela omogenea simile a una pasta.

Questa miscela viene quindi posta in uno stampo flessibile e sottoposta a Pressatura Isostatica a Freddo (CIP). A differenza dell'estrusione o dello stampaggio a matrice, che applicano pressione da una o due direzioni, una CIP applica una pressione idrostatica immensa e uniforme da tutti i lati. Ciò assicura che le particelle di coke siano compattate senza alcun allineamento preferenziale, eliminando la debolezza direzionale intrinseca.

Fase 3: Trasformazione ad Alta Temperatura

Il blocco "verde" pressato non è ancora grafite. Deve subire una serie di trattamenti termici intensi e dispendiosi in termini energetici per trasformare la sua struttura.

Innanzitutto, il blocco viene carbonizzato o "cotta" a una temperatura di circa 1000°C. Questo converte il legante di pece in carbonio solido, creando un blocco di carbonio duro e poroso.

Per aumentare la densità e migliorare le proprietà finali, il blocco può subire uno o più cicli di impregnazione con pece. Viene immerso nella pece, che riempie i pori, e poi ricotto.

Infine, il blocco viene riscaldato in un forno di grafitizzazione a temperature estreme, tipicamente da 2500°C a 2800°C. Questa fase fornisce l'energia necessaria per riorganizzare gli atomi di carbonio amorfo nella struttura cristallina ordinata della grafite. Questa fase purifica anche il materiale, poiché la maggior parte delle impurità vaporizza a queste temperature.

Perché Questo Processo è Importante: Le Proprietà Risultanti

L'elaborato processo di produzione genera direttamente una serie di caratteristiche del materiale uniche e altamente desiderabili.

Isotropia Senza Pari e Grana Fine

Il metodo CIP assicura che il blocco finale abbia proprietà isotrope, il che significa che le sue caratteristiche meccaniche e termiche (come resistenza ed espansione termica) sono le stesse in ogni direzione. Questo, unito alla grana finissima, rende il suo comportamento altamente prevedibile e affidabile.

Eccezionale Resistenza Termica e Chimica

I forti legami carbonio-carbonio formati durante la grafitizzazione conferiscono al materiale un'altissima stabilità termica e un'eccellente resistenza agli attacchi chimici. Dimostra anche una superiore resistenza agli shock termici, resistendo a rapidi cambiamenti di temperatura senza fessurarsi.

Aumento della Resistenza con la Temperatura

A differenza dei metalli, una caratteristica chiave della grafite è che la sua resistenza meccanica aumenta con l'aumentare della temperatura in atmosfere inerti, rendendola ideale per ambienti ad alta temperatura come forni e ugelli per razzi.

Elevata Purezza e Conducibilità

Il processo di grafitizzazione ad alta temperatura elimina quasi tutte le impurità, consentendo la produzione di grafite con livelli di purezza inferiori a 5 parti per milione (ppm). La struttura cristallina ben ordinata assicura anche un'elevata conducibilità termica ed elettrica.

Lavorabilità Superiore

La struttura uniforme a grana fine rende la grafite isostatica facile da lavorare in forme complesse e precise con dettagli fini e finiture superficiali lisce, il che è fondamentale per le applicazioni nei semiconduttori e nell'elettroerosione (EDM).

Comprendere i Compromessi

Sebbene le sue proprietà siano eccezionali, la grafite isostatica non è la soluzione per ogni problema. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo Elevato e Consumo Energetico

Il processo a più stadi, in particolare le temperature estremamente elevate richieste per la grafitizzazione, è molto dispendioso in termini energetici e richiede molto tempo. Ciò rende la grafite isostatica significativamente più costosa della grafite estrusa o vibrata.

Lunghi Tempi di Consegna della Produzione

I molteplici cicli di riscaldamento, raffreddamento e impregnazione fanno sì che il processo di produzione possa richiedere diverse settimane o addirittura mesi dall'inizio alla fine. Questo è un fattore critico per la pianificazione dei progetti e la gestione della catena di approvvigionamento.

Sovra-specifica per Applicazioni Semplici

Per le applicazioni che non richiedono isotropia perfetta, purezza estrema o grana finissima, l'utilizzo di grafite isostatica può rappresentare una spesa non necessaria. Gradi di grafite più semplici ed economici spesso forniscono prestazioni sufficienti per applicazioni come stampi per colata o elettrodi per forni.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del grado corretto di grafite richiede di bilanciare i requisiti di prestazione con il budget e le tempistiche del progetto.

- Se la tua priorità principale è la precisione e l'affidabilità estreme: La grafite isostatica è la scelta definitiva per applicazioni esigenti come crogioli per semiconduttori, componenti per reattori nucleari o elettroerosione (EDM) di dettagli fini.

- Se la tua priorità principale sono le prestazioni generali ad alta temperatura: Altre grafiti modellate a grana fine possono offrire un migliore equilibrio tra costo e prestazioni per applicazioni come stampi per colata continua o fissaggi per forni.

- Se la tua priorità principale è l'efficienza dei costi per componenti sfusi: La grafite estrusa, che ha proprietà direzionali ma è molto più economica da produrre, è probabilmente la soluzione più pratica per articoli come elementi riscaldanti o elettrodi.

Comprendendo il legame diretto tra il processo di produzione e le proprietà del materiale, puoi selezionare con sicurezza la grafite precisa che il tuo progetto richiede veramente.

Tabella Riassuntiva:

| Fase di Produzione | Processo Chiave | Proprietà del Materiale Risultante |

|---|---|---|

| Preparazione Materie Prime | Miscelazione di Coke Polverizzato e Pece | Struttura a Grana Ultra-Fine |

| Formatura | Pressatura Isostatica a Freddo (CIP) | Isotropia Senza Pari |

| Trattamento Termico | Carbonizzazione e Grafitizzazione (fino a 2800°C) | Elevata Purezza e Stabilità Termica |

Hai bisogno di grafite isostatica ad alte prestazioni per le tue applicazioni di precisione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, incluse soluzioni di grafite ad alta purezza per processi nei semiconduttori, EDM e ad alta temperatura. La nostra esperienza garantisce che tu ottenga il materiale giusto con le proprietà isotrope e l'affidabilità che il tuo progetto richiede. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché la grafite viene utilizzata nei forni? Ottieni un trattamento termico superiore ed efficienza energetica

- Quali sono le applicazioni del materiale grafite? Sfruttare il calore estremo e la precisione per i processi industriali

- Quale temperatura può sopportare la grafite? Svelare il suo potenziale di calore estremo

- Quali sono i vantaggi della grafite? Sblocca prestazioni superiori nei processi ad alta temperatura

- La grafite ha un punto di fusione? Svelare l'estrema resistenza al calore della grafite