Nella sua essenza, lo stampaggio per estrusione e soffiatura è un processo di produzione che crea pezzi plastici cavi formando un tubo di plastica fusa e quindi utilizzando aria compressa per gonfiarlo contro l'interno di uno stampo. Questa tecnica semplice ed efficiente è responsabile della produzione di innumerevoli articoli comuni, da bottiglie e taniche a condotti e serbatoi per autoveicoli.

Il processo trasforma fondamentalmente un semplice tubo estruso di plastica fusa—chiamato parison—in un prodotto cavo finito. Ciò si ottiene catturando il parison all'interno di uno stampo e utilizzando la pressione dell'aria per modellarlo, molto simile al gonfiare un palloncino.

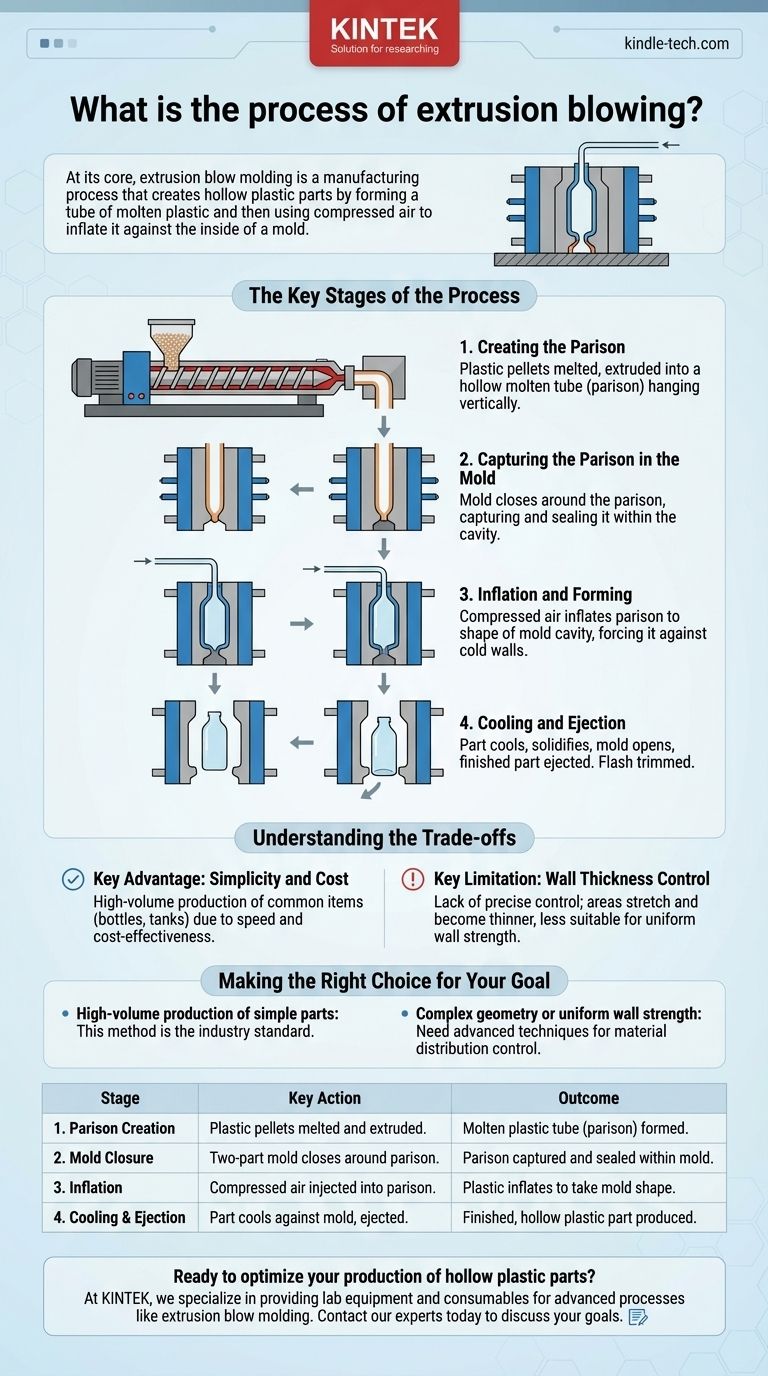

Le Fasi Chiave del Processo

L'intera operazione può essere suddivisa in alcune fasi distinte e sequenziali. Ogni passaggio è fondamentale per trasformare la resina plastica grezza in un pezzo cavo e durevole.

Fase 1: Creazione del Parison

Il processo inizia con l'estrusore. Questa macchina prende i pellet di plastica solidi, li riscalda fino a renderli fusi e quindi forza la plastica liquida attraverso uno strumento di formatura chiamato matrice.

Questa azione forma un tubo continuo e cavo di plastica calda noto come parison, che pende verticalmente dalla matrice.

Fase 2: Cattura del Parison nello Stampo

Uno stampo in due parti, raffreddato ad acqua, è posizionato attorno al parison pendente. Lo stampo è sagomato con una cavità che corrisponde alle esatte dimensioni esterne del prodotto finale desiderato.

Una volta che il parison è stato estruso alla lunghezza corretta, le due metà dello stampo si chiudono rapidamente attorno ad esso. Questa azione pizzica la parte inferiore del parison chiudendola e cattura il tubo all'interno della cavità dello stampo.

Fase 3: Soffiatura e Formatura

Con lo stampo saldamente chiuso, l'aria compressa viene iniettata nella parte superiore del parison, spesso attraverso un perno sul collo del contenitore.

Questa esplosione di pressione dell'aria gonfia il tubo di plastica morbido e fuso, spingendolo verso l'esterno finché non preme saldamente contro le pareti interne fredde dello stampo. La plastica assume la forma precisa della cavità dello stampo.

Fase 4: Raffreddamento ed Espulsione

La plastica viene tenuta contro lo stampo raffreddato ad acqua per un breve periodo. Il contatto con la superficie fredda solidifica rapidamente il materiale, bloccandolo nella sua nuova forma.

Dopo che il pezzo si è raffreddato a sufficienza, lo stampo si apre e il prodotto cavo finito viene espulso. Qualsiasi plastica in eccesso, nota come "bava", viene quindi rifilata.

Comprendere i Compromessi

Come ogni processo di produzione, lo stampaggio per estrusione e soffiatura presenta punti di forza e limitazioni intrinseci che lo rendono adatto ad applicazioni specifiche.

Vantaggio Chiave: Semplicità e Costo

Il vantaggio principale di questo metodo è la sua relativa semplicità ed efficienza economica. I macchinari sono meno complessi rispetto ad altre varianti di stampaggio per soffiatura, rendendolo ideale per la produzione ad alto volume di articoli comuni come bottiglie e contenitori.

Limitazione Chiave: Controllo dello Spessore della Parete

Il principale compromesso è la mancanza di un controllo preciso sullo spessore della parete del materiale. Poiché il semplice tubo parison si allunga per riempire una forma complessa dello stampo, alcune aree diventeranno più sottili di altre. Ciò lo rende meno adatto per pezzi che richiedono una resistenza uniforme della parete.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il meccanismo di base aiuta a determinare quando questo processo è più adatto a un progetto.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi cavi semplici: Questo metodo è lo standard del settore per articoli come taniche per il latte, bottiglie di shampoo e serbatoi chimici grazie alla sua velocità ed economicità.

- Se il tuo obiettivo principale è creare pezzi con geometria molto complessa o che richiedono una resistenza uniforme della parete: Potrebbe essere necessario esplorare tecniche di stampaggio più avanzate che offrono un maggiore controllo sulla distribuzione del materiale durante la fase di soffiatura.

In definitiva, lo stampaggio per estrusione e soffiatura è una tecnologia fondamentale che bilancia sapientemente semplicità e funzione per creare i beni in plastica cava che usiamo ogni giorno.

Tabella Riassuntiva:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Creazione del Parison | I pellet di plastica vengono fusi ed estrusi in un tubo cavo. | Viene formato un tubo di plastica fusa (parison). |

| 2. Chiusura dello Stampo | Uno stampo a due parti si chiude attorno al parison. | Il parison viene catturato e sigillato all'interno dello stampo. |

| 3. Soffiatura | L'aria compressa viene iniettata nel parison. | La plastica si gonfia assumendo la forma della cavità dello stampo. |

| 4. Raffreddamento ed Espulsione | Il pezzo si raffredda contro lo stampo raffreddato ad acqua e viene espulso. | Viene prodotto un pezzo di plastica cava finito. |

Pronto a ottimizzare la tua produzione di pezzi plastici cavi?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo che supportano processi di produzione avanzati come lo stampaggio per estrusione e soffiatura. Che tu sia nella Ricerca e Sviluppo, nel controllo qualità o nell'aumento della produzione, le nostre soluzioni ti aiutano a ottenere maggiore efficienza e coerenza.

Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi di laboratorio e di produzione con attrezzature di precisione e una guida esperta.

Guida Visiva

Prodotti correlati

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Potente Macchina Trituratrice di Plastica

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Qual è il processo di doppia estrusione? Creare componenti multi-materiale integrati

- Qual è il costo dell'estrusione di film soffiato? Da 20.000 $ a sistemi di fascia alta

- Cos'è il film soffiato multistrato? Imballaggi ingegnerizzati per prestazioni superiori

- Cosa fa una macchina per film soffiato? Trasformare i pellet di plastica in film versatili

- Come funziona l'estrusione passo dopo passo? Una guida al processo di produzione continua