Nella sua essenza, la macinazione a freddo è un processo di riduzione delle dimensioni in cui un materiale viene prima raffreddato a una temperatura estremamente bassa prima di essere macinato meccanicamente in una polvere fine. Utilizzando un criogeno come l'azoto liquido, il materiale diventa fragile, permettendogli di fratturarsi in modo netto e facile. Questo metodo è specificamente progettato per prevenire i danni da calore, la fusione o la degradazione che spesso si verificano con i metodi di macinazione tradizionali.

Il problema fondamentale della macinazione convenzionale è che l'attrito genera calore, che può rovinare i materiali sensibili. La macinazione a freddo risolve questo problema utilizzando il freddo estremo per rendere il materiale fragile, consentendo una rottura netta che preserva la qualità originale e l'integrità chimica del prodotto.

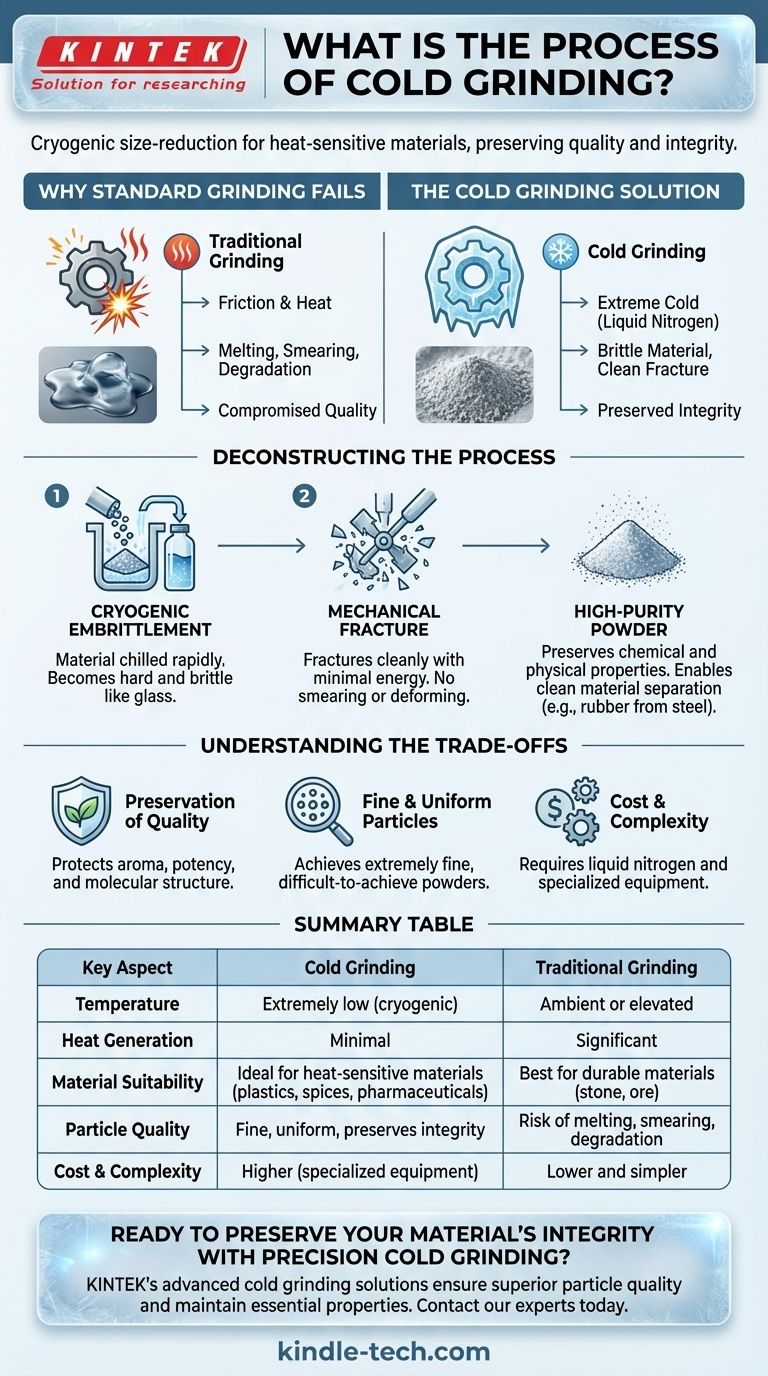

Perché la macinazione standard fallisce per i materiali sensibili

L'inevitabile problema dell'attrito e del calore

La macinazione tradizionale si basa sulla forza meccanica — frantumazione, impatto e abrasione — per ridurre la dimensione delle particelle. Questo processo crea intrinsecamente un attrito significativo.

Questo attrito si traduce direttamente in calore. Per materiali robusti come pietra o minerale, questo è raramente un problema. Per molti altri, tuttavia, questo calore è una forza distruttiva.

Come il calore degrada la qualità del prodotto

Il calore può far sciogliere e spalmare plastiche e sostanze cerose, sporcando l'attrezzatura e rovinando il prodotto.

Per materiali come spezie, prodotti farmaceutici o sostanze chimiche volatili, il calore può distruggere le proprietà stesse che li rendono preziosi. I composti aromatici vengono persi, i principi attivi possono essere denaturati e la qualità del prodotto finale è compromessa.

Decostruire il processo di macinazione a freddo

Fase 1: Fragilizzazione criogenica

Il processo inizia alimentando il materiale di partenza, spesso sotto forma di scaglie o briciole grossolane, in un sistema di raffreddamento.

Un criogeno, più comunemente azoto liquido, viene utilizzato per raffreddare rapidamente il materiale. Questo freddo estremo ne modifica lo stato fisico, rendendolo duro e fragile, molto simile al vetro.

Fase 2: Frattura meccanica

Una volta fragilizzato, il materiale congelato viene immediatamente trasferito in un mulino specializzato, come un mulino a pale.

Poiché il materiale è ora fragile, il mulino può fratturarlo con un'energia minima. Invece di spalmarsi o deformarsi, il materiale si frantuma nettamente in particelle fini con superfici di frattura lisce.

Il risultato: una polvere ad alta purezza

Questo processo è altamente efficiente, capace di produrre migliaia di libbre di prodotto all'ora. Fondamentalmente, genera pochissimo calore, garantendo che le proprietà chimiche e fisiche originali del materiale rimangano intatte.

Questo metodo eccelle anche nella separazione dei materiali. Ad esempio, quando si macinano pneumatici di scarto, la gomma diventa fragile e si frantuma separandosi dall'acciaio e dalla fibra, consentendo una separazione facile e pulita, che aumenta la resa di gomma utilizzabile e pura.

Una distinzione critica: macinazione vs. pressatura

La macinazione a freddo riduce le dimensioni

È fondamentale comprendere che l'unico obiettivo della macinazione a freddo è la riduzione delle dimensioni. Il processo inizia con un solido più grande e termina con una polvere fine.

La pressatura isostatica a freddo crea solidi

Un processo dal nome simile ma completamente diverso è la pressatura isostatica a freddo. Questa tecnica è utilizzata per la compattazione, non per la macinazione.

Nella pressatura a freddo, una polvere viene posta in uno stampo flessibile e sottoposta a un'immensa e uniforme pressione liquida. Questo fonde la polvere insieme per creare un oggetto denso e solido. Il suo obiettivo è l'opposto della macinazione.

Comprendere i compromessi

Vantaggio: conservazione della qualità

Il beneficio primario è la conservazione dell'integrità del prodotto. Eliminando la degradazione termica, la macinazione a freddo protegge l'aroma delle spezie, la potenza dei prodotti farmaceutici e la struttura molecolare dei polimeri.

Vantaggio: particelle fini e uniformi

Il processo di fragilizzazione consente la creazione di polveri estremamente fini e uniformi, difficili da ottenere con altri metodi, specialmente per materiali elastici o morbidi.

Il compromesso: costo e complessità

Lo svantaggio principale è il costo e la complessità. L'utilizzo di un sistema criogenico richiede attrezzature specializzate come contenitori isolati, manometri e ugelli, oltre a una fornitura continua di azoto liquido. Questo rende il processo significativamente più costoso rispetto alla semplice macinazione a temperatura ambiente.

Fare la scelta giusta per il tuo obiettivo

Quando decidi se questo processo è adatto a te, considera la natura del tuo materiale e il tuo obiettivo finale.

- Se il tuo obiettivo principale è la lavorazione di materiali termosensibili: La macinazione a freddo è la scelta superiore per preservare le loro caratteristiche chimiche e fisiche essenziali.

- Se il tuo obiettivo principale è ottenere una polvere ultra-fine e scorrevole da un materiale morbido o elastico: La fragilizzazione tramite macinazione a freddo è il modo più efficace per consentire una frattura netta.

- Se il tuo obiettivo principale è la separazione di materiali ad alta purezza: Questo processo è insuperabile per liberare in modo pulito i componenti, come separare la gomma dalle fibre d'acciaio incorporate.

- Se il tuo obiettivo principale è la riduzione di massa a basso costo di un materiale durevole: La macinazione tradizionale a temperatura ambiente rimane la soluzione più economica.

In definitiva, la macinazione a freddo è uno strumento di precisione applicato quando il costo di compromettere la qualità del materiale è superiore al costo del processo stesso.

Tabella riassuntiva:

| Aspetto chiave | Macinazione a freddo | Macinazione tradizionale |

|---|---|---|

| Temperatura | Estremamente bassa (criogenica) | Ambiente o elevata |

| Generazione di calore | Minima | Significativa |

| Idoneità del materiale | Ideale per materiali termosensibili (plastiche, spezie, prodotti farmaceutici) | Migliore per materiali durevoli (pietra, minerale) |

| Qualità delle particelle | Fine, uniforme, preserva l'integrità chimica | Rischio di fusione, spalmature o degradazione |

| Costo e complessità | Superiore (richiede azoto liquido, attrezzature specializzate) | Inferiore e più semplice |

Pronto a preservare l'integrità del tuo materiale con la macinazione a freddo di precisione?

Se lavori con materiali termosensibili come polimeri, spezie, prodotti farmaceutici o hai bisogno di una separazione ad alta purezza, le soluzioni avanzate di macinazione a freddo di KINTEK sono progettate per te. La nostra attrezzatura da laboratorio specializzata garantisce che i tuoi prodotti mantengano le loro proprietà essenziali e raggiungano una qualità delle particelle superiore.

Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi di macinazione a freddo possono migliorare i tuoi processi di laboratorio e fornire i risultati ad alta purezza che richiedi.

Guida Visiva

Prodotti correlati

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Potente Macchina Trituratrice di Plastica

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

Domande frequenti

- Cos'è il processo di macinazione criogenica? Ottenere qualità ed efficienza superiori per materiali sensibili

- Quale ruolo gioca un mulino nella preparazione della polvere di triossido di tungsteno ultrafine? Garantire l'uniformità del materiale

- Cos'è la macinazione criogenica delle erbe? Preserva il sapore e la potenza con la macinazione sottozero

- Qual è il meccanismo di un mulino criogenico? Padroneggia la preparazione delle polveri polimeriche per la produzione additiva

- Cosa sono le spezie macinate criogenicamente? Sblocca il massimo del sapore con la tecnologia di macinazione avanzata

- Cos'è il processo di macinazione criogenica? Ottenere polveri fini da materiali sensibili al calore

- Cos'è un mulino criogenico? Macina campioni difficili e termosensibili con la potenza criogenica

- Quali sono i vantaggi della lavorazione criogenica? Aumento della durata utensile, della finitura e della produttività