In sostanza, la calcinazione è un processo di trattamento termico ad alta temperatura utilizzato per trasformare materiali solidi. Riscaldando una sostanza in un forno a una temperatura inferiore al suo punto di fusione, la calcinazione induce una reazione chimica o un cambiamento di fase fisica, principalmente per purificare il materiale o alterarne la composizione chimica. Ciò viene fatto per rimuovere componenti volatili come acqua e anidride carbonica, o per innescare cambiamenti nella struttura cristallina del materiale.

La calcinazione non è solo riscaldamento; è un processo ingegneristico preciso progettato per purificare e trasformare i materiali. Controllando la temperatura e l'atmosfera, rimuove componenti indesiderati come CO2 e acqua, alterando fondamentalmente una sostanza per prepararla a applicazioni industriali critiche.

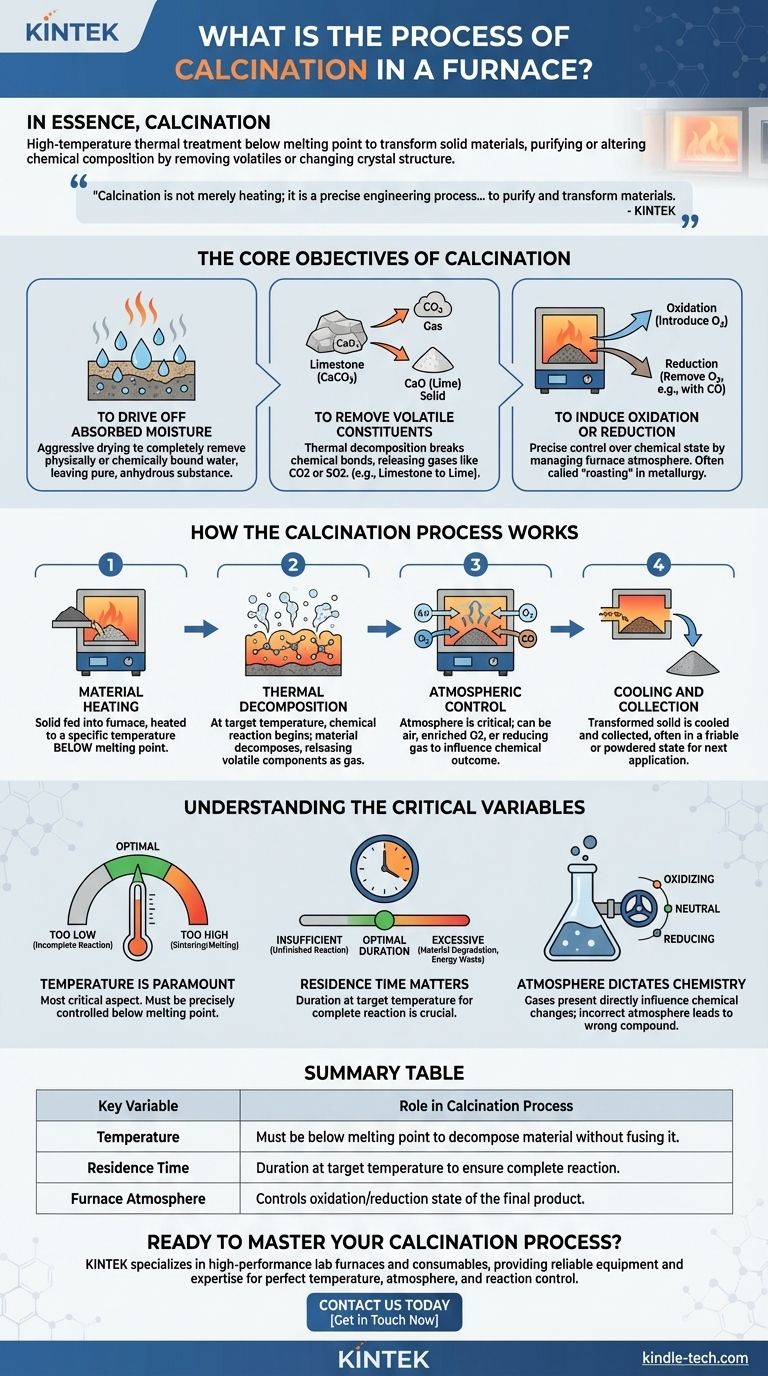

Gli Obiettivi Principali della Calcinazione

La calcinazione viene eseguita per raggiungere obiettivi specifici e trasformativi. Il processo è definito dal suo risultato, che di solito rientra in una di queste tre categorie.

Per Eliminare l'Umidità Assorbita

Nella sua forma più semplice, la calcinazione funge da processo di essiccazione aggressivo. Il riscaldamento del materiale a una temperatura elevata assicura la completa rimozione di qualsiasi molecola d'acqua legata fisicamente o chimicamente, lasciando una sostanza pura e anidra.

Per Rimuovere i Costituenti Volatili

Questo è l'obiettivo più comune. Molte materie prime, come il calcare (carbonato di calcio), contengono componenti volatili che vengono rilasciati come gas quando riscaldate. Il calore rompe i legami chimici, eliminando sostanze come l'anidride carbonica (CO2) o l'anidride solforosa (SO2).

Questo processo di decomposizione termica è centrale in molte applicazioni industriali.

Per Indurre Ossidazione o Riduzione

La calcinazione consente un controllo preciso dello stato chimico di un materiale. Gestendo l'atmosfera all'interno del forno, è possibile introdurre ossigeno per ossidare una sostanza o utilizzare un'atmosfera riducente (come il monossido di carbonio) per rimuovere l'ossigeno da essa. Questo è spesso definito "arrostimento" in metallurgia.

Come Funziona il Processo di Calcinazione

Il processo è più che una semplice applicazione di calore; comporta una sequenza di passaggi controllati all'interno di un forno specializzato, come un forno rotativo o un forno a tubo.

Fase 1: Riscaldamento del Materiale

La materia prima solida viene immessa nel forno e riscaldata a una temperatura specifica e predeterminata. Questa temperatura è sempre inferiore al punto di fusione del materiale per garantire che rimanga allo stato solido durante tutto il processo.

Fase 2: Decomposizione Termica

Quando il materiale raggiunge la temperatura target, inizia la reazione chimica prevista. Il calore fornisce l'energia necessaria per rompere i legami chimici, causando la decomposizione del materiale e il rilascio dei suoi componenti volatili come gas.

Un esempio classico è la decomposizione del calcare (CaCO3) in calce (ossido di calcio, CaO) e anidride carbonica gassosa (CO2).

Fase 3: Controllo dell'Atmosfera

L'atmosfera all'interno del forno è una variabile critica. Per la semplice decomposizione, l'aria può essere sufficiente. Per processi più avanzati come l'arrostimento dei minerali metalliferi, l'atmosfera può essere arricchita con ossigeno (per l'ossidazione) o con un gas riducente per ottenere un risultato chimico specifico.

Fase 4: Raffreddamento e Raccolta

Una volta completata la reazione, il materiale solido trasformato viene raffreddato e raccolto. Il prodotto finale, come la calce, è spesso in una condizione più friabile o facilmente polverizzabile, pronto per la sua prossima applicazione.

Comprendere le Variabili Critiche

Il successo nella calcinazione dipende dal controllo preciso di diversi fattori. Una gestione errata di questi può portare a una reazione incompleta o a un prodotto finale rovinato.

La Temperatura è Fondamentale

Il controllo della temperatura è l'aspetto più critico. Se la temperatura è troppo bassa, la decomposizione termica sarà incompleta. Se è troppo alta, il materiale può iniziare a sinterizzare (fondersi insieme) o addirittura a fondere, distruggendo le proprietà desiderate del prodotto finale.

Il Tempo di Permanenza è Importante

La durata in cui il materiale rimane alla temperatura target, nota come tempo di permanenza, è cruciale. Un tempo insufficiente comporta una reazione non terminata, mentre un tempo eccessivo può degradare il materiale e sprecare energia significativa.

L'Atmosfera Determina la Chimica

I gas presenti all'interno del forno influenzano direttamente i cambiamenti chimici. Un'atmosfera errata — ad esempio, un ambiente ossidante quando è necessario un ambiente riducente — si tradurrà nel composto chimico finale sbagliato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questo processo in modo efficace, è necessario allineare i parametri operativi con l'obiettivo primario.

- Se il tuo obiettivo principale è la purificazione del materiale: Concentrati sul controllo preciso della temperatura per eliminare volatili specifici come H2O o CO2 senza danneggiare termicamente il prodotto finale desiderato.

- Se il tuo obiettivo principale è la sintesi chimica: La tua preoccupazione principale è gestire l'atmosfera del forno per ottenere il corretto stato di ossidazione o riduzione per il tuo composto target.

- Se il tuo obiettivo principale è la produzione industriale (es. cemento): Ottimizza l'equilibrio tra temperatura e tempo di permanenza per garantire una decomposizione completa con la massima produttività possibile, massimizzando l'efficienza.

Padroneggiare la calcinazione significa padroneggiare la trasformazione controllata delle materie prime nei prodotti fondamentali che costruiscono il nostro mondo.

Tabella Riassuntiva:

| Variabile Chiave | Ruolo nel Processo di Calcinazione |

|---|---|

| Temperatura | Deve essere inferiore al punto di fusione per decomporre il materiale senza fonderlo. |

| Tempo di Permanenza | Durata alla temperatura target per garantire una reazione completa. |

| Atmosfera del Forno | Controlla lo stato di ossidazione/riduzione del prodotto finale. |

Pronto a Padroneggiare il Tuo Processo di Calcinazione?

La calcinazione è un trattamento termico preciso, fondamentale per purificare i materiali e guidare i cambiamenti chimici. Sia che il tuo obiettivo sia rimuovere volatili come la CO2 o sintetizzare un composto specifico, il forno giusto e il supporto esperto sono essenziali per il successo.

KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo, fornendo le attrezzature affidabili e l'esperienza tecnica di cui il tuo laboratorio ha bisogno per ottenere un controllo perfetto della temperatura, una gestione dell'atmosfera e risultati di reazione.

Contattaci oggi stesso per discutere la tua applicazione specifica e lascia che i nostri esperti ti aiutino a selezionare il forno ideale per le tue esigenze di calcinazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- A cosa servono i forni a muffola? Ottieni una lavorazione ad alta temperatura precisa e priva di contaminanti

- Qual è lo scopo principale di un forno? Una guida al riscaldamento, al comfort e alla trasformazione dei materiali

- Qual è la temperatura di fusione delle ceramiche? Comprendere le prestazioni dei materiali ad alta temperatura

- Cosa misura una fornace a muffola? Sblocca l'analisi precisa dei campioni con il riscaldamento ad alta temperatura

- Qual è la differenza tra un forno a muffola e un forno a essiccare? Scegli lo strumento termico giusto