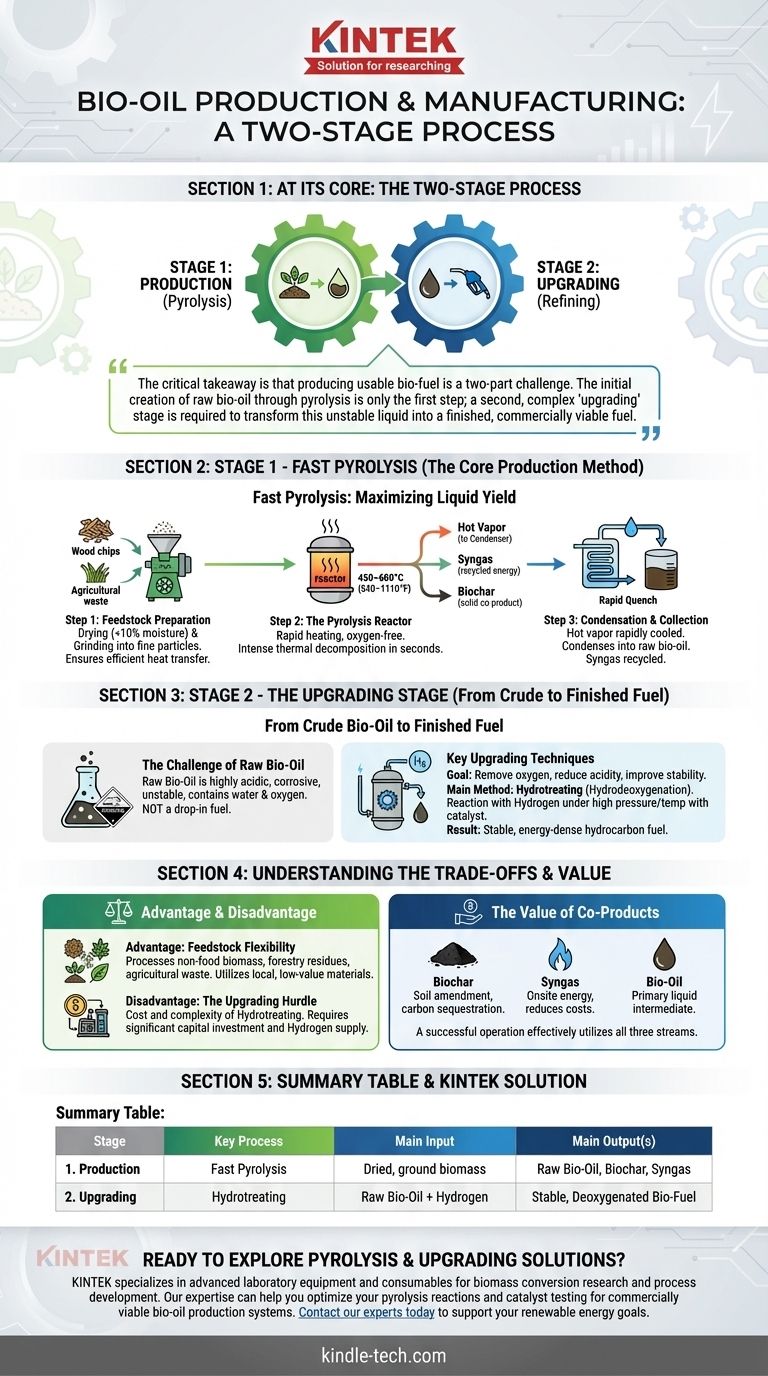

Alla base, la produzione di bio-olio è un processo in due fasi. In primo luogo, la biomassa come legno o rifiuti agricoli viene riscaldata rapidamente in un ambiente privo di ossigeno in un processo chiamato pirolisi, che la scompone in vapore. Questo vapore viene quindi rapidamente raffreddato e condensato in un liquido noto come bio-olio grezzo o olio di pirolisi.

Il punto cruciale è che la produzione di biocarburante utilizzabile è una sfida in due parti. La creazione iniziale di bio-olio grezzo tramite pirolisi è solo il primo passo; è necessaria una seconda e complessa fase di "miglioramento" per trasformare questo liquido instabile in un combustibile finito e commercialmente valido.

Il Metodo di Produzione Principale: Pirolisi Rapida

La pirolisi rapida è la tecnologia centrale per convertire la biomassa solida in bio-olio liquido. L'intero processo è progettato per massimizzare la resa liquida riscaldando la materia prima estremamente rapidamente e quindi raffreddando i vapori risultanti altrettanto velocemente.

Fase 1: Preparazione della Materia Prima

Prima di entrare nel reattore, la biomassa grezza deve essere preparata. Ciò comporta l'essiccazione del materiale a un basso contenuto di umidità (tipicamente inferiore al 10%) e la sua macinazione in particelle fini e uniformi.

Una preparazione adeguata è cruciale per garantire un efficiente trasferimento di calore e reazioni chimiche coerenti all'interno del reattore di pirolisi.

Fase 2: Il Reattore di Pirolisi

La biomassa preparata viene immessa in un reattore riscaldato a 450–600°C (840–1110°F) in quasi totale assenza di ossigeno. Il calore intenso provoca la decomposizione termica, scomponendo i complessi polimeri nella biomassa in pochi secondi.

Questa rapida decomposizione produce tre prodotti principali: un vapore caldo (che diventa bio-olio), gas non condensabili (syngas) e un materiale solido ricco di carbonio (biochar).

Fase 3: Condensazione e Raccolta

Il flusso di vapore caldo viene immediatamente allontanato dal carbone solido e fatto passare attraverso un condensatore. Qui, viene rapidamente raffreddato (temprato), facendo sì che le porzioni condensabili del vapore si trasformino in un liquido scuro e denso.

Questo liquido è il bio-olio grezzo. I gas non condensabili vengono spesso riciclati per fornire l'energia necessaria per riscaldare il reattore, rendendo il processo più efficiente dal punto di vista energetico.

Dal Bio-Olio Grezzo al Combustibile Finito: La Fase di Miglioramento

Il liquido raccolto direttamente dal processo di pirolisi non è un combustibile "drop-in". È un prodotto intermedio che richiede una significativa lavorazione prima di poter essere utilizzato in motori o raffinerie convenzionali.

La Sfida del Bio-Olio Grezzo

Il bio-olio grezzo è altamente acido, corrosivo e instabile. Contiene una quantità significativa di acqua (15-30%) e ossigeno, il che lo rende chimicamente diverso dai combustibili idrocarburici convenzionali.

Se non trattato, si addenserà e può persino separarsi in fasi nel tempo, rendendone difficile lo stoccaggio e il trasporto.

Tecniche Chiave di Miglioramento

Il miglioramento mira a rimuovere l'ossigeno, ridurre l'acidità e migliorare la stabilità dell'olio. Il metodo più comune è l'idrotrattamento (o idrodeossigenazione).

In questo processo, il bio-olio reagisce con gas idrogeno ad alta pressione e temperatura in presenza di un catalizzatore. Questo rimuove gli atomi di ossigeno (come acqua) e satura i legami chimici instabili, risultando in un combustibile idrocarburico più stabile e denso di energia, simile al diesel o alla benzina.

Comprendere i Compromessi

Sebbene promettente, il percorso dalla pirolisi al bio-olio comporta chiare sfide tecniche ed economiche che devono essere considerate.

Vantaggio: Flessibilità della Materia Prima

Un vantaggio importante della pirolisi è la sua capacità di elaborare un'ampia varietà di biomasse non alimentari. Ciò include residui forestali, rifiuti agricoli (come la paglia di mais) e colture energetiche dedicate.

Questa flessibilità consente alla produzione di bio-olio di utilizzare materiali a basso valore disponibili localmente, evitando la concorrenza con la produzione alimentare.

Svantaggio: L'Ostacolo del Miglioramento

Il principale collo di bottiglia è il costo e la complessità del miglioramento. L'idrotrattamento richiede un significativo investimento di capitale per reattori ad alta pressione e una fornitura continua di idrogeno, che è spesso prodotto dal gas naturale.

L'efficienza e il costo di questa fase di miglioramento sono i fattori più critici che determinano la redditività economica di un impianto di bio-olio.

Il Valore dei Co-Prodotti

La pirolisi non produce solo olio. Il biochar solido è un prezioso co-prodotto che può essere venduto come ammendante del suolo per migliorarne la fertilità e sequestrare il carbonio.

Come accennato, il flusso di syngas fornisce energia in loco, riducendo i costi energetici esterni e migliorando l'impronta di carbonio complessiva del processo. Un'operazione di successo deve utilizzare efficacemente tutti e tre i flussi di output.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua valutazione del processo di bio-olio dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è il potenziale di energia rinnovabile: Riconosci che la pirolisi è una tecnologia potente per convertire biomassa ingombrante e di basso valore in un intermedio liquido denso di energia e trasportabile.

- Se il tuo obiettivo principale è l'investimento tecnologico: Concentra la tua due diligence quasi interamente sul costo, l'efficienza e la scalabilità del processo di miglioramento a valle, poiché questa è la chiave per produrre un combustibile fungibile e pronto per il mercato.

- Se il tuo obiettivo principale è l'ingegneria di processo: La chiave per un sistema efficiente risiede nell'ottimizzazione del trasferimento di calore del reattore e nello sviluppo di una strategia integrata per l'utilizzo di tutti e tre gli output: l'olio, il biochar e il syngas.

Comprendere questo processo in due parti di pirolisi e miglioramento è la chiave per valutare il vero potenziale di qualsiasi tecnologia di bio-olio.

Tabella Riepilogativa:

| Fase | Processo Chiave | Input Principale | Output Principale/i |

|---|---|---|---|

| 1. Produzione | Pirolisi Rapida | Biomassa essiccata e macinata (legno, rifiuti agricoli) | Bio-Olio Grezzo, Biochar, Syngas |

| 2. Miglioramento | Idrotrattamento (Idrodeossigenazione) | Bio-Olio Grezzo + Idrogeno | Bio-Carburante Stabile e Deossigenato |

Pronto a esplorare soluzioni di pirolisi e miglioramento per il tuo progetto di biocarburanti? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca sulla conversione della biomassa e lo sviluppo di processi. La nostra esperienza può aiutarti a ottimizzare le tue reazioni di pirolisi e i test sui catalizzatori per creare sistemi di produzione di bio-olio efficienti e commercialmente validi. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di energia rinnovabile.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4