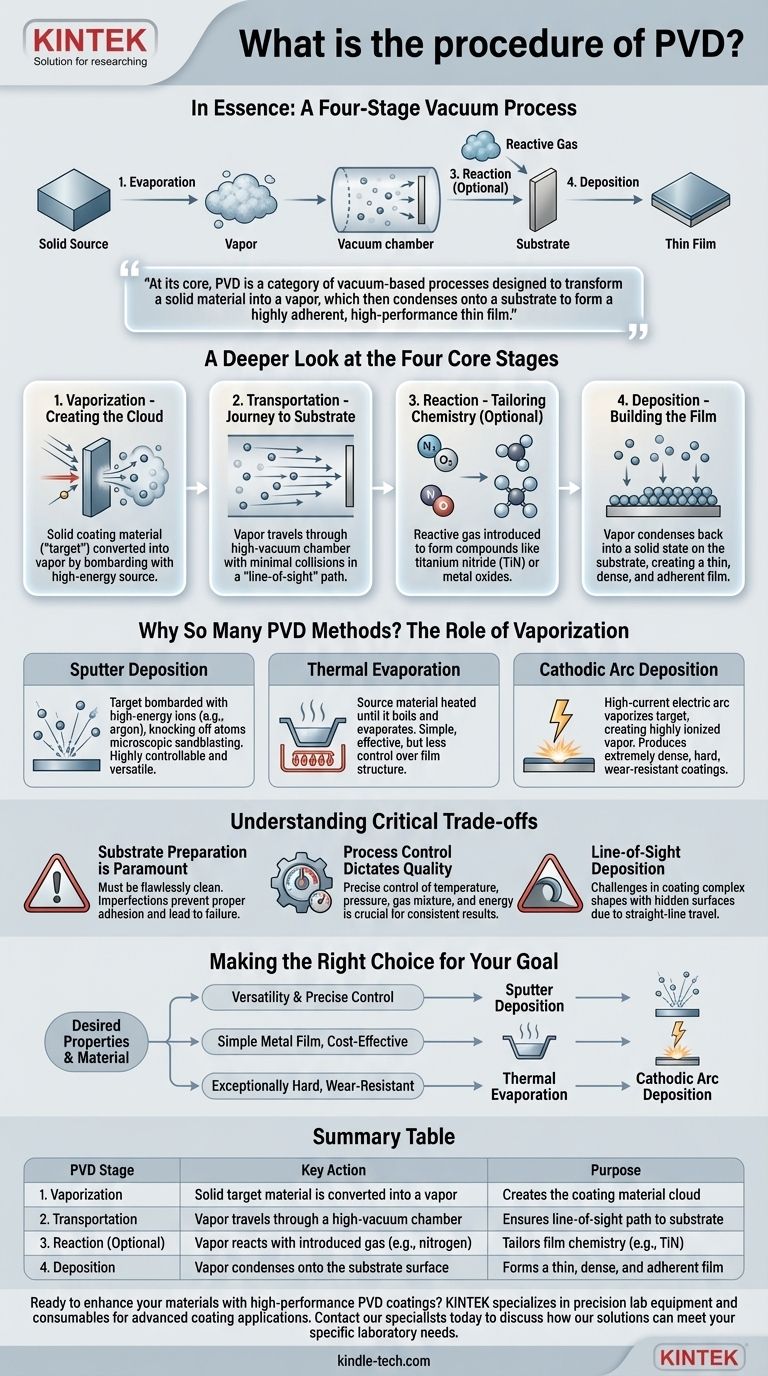

In sostanza, la procedura di Deposizione Fisica da Vapore (PVD) è un processo in quattro fasi condotto sotto vuoto. Inizia con la creazione di un vapore da un materiale sorgente solido (Evaporazione), spostando tale vapore sull'oggetto da rivestire (Trasporto), a volte facendolo reagire con un gas per formare un nuovo composto (Reazione), e infine condensando il vapore sull'oggetto per formare un film sottile e durevole (Deposizione).

In fondo, la PVD non è una singola procedura ma una categoria di processi basati sul vuoto progettati per trasformare un materiale solido in vapore, che poi si condensa su un substrato per formare un film sottile altamente aderente e ad alte prestazioni. Il metodo specifico utilizzato per creare quel vapore è ciò che differenzia le varie tecniche PVD.

Uno sguardo più approfondito alle quattro fasi principali

Sebbene il modello a quattro fasi fornisca un quadro chiaro, comprendere cosa accade in ogni fase è fondamentale per capire come la PVD raggiunge i suoi risultati.

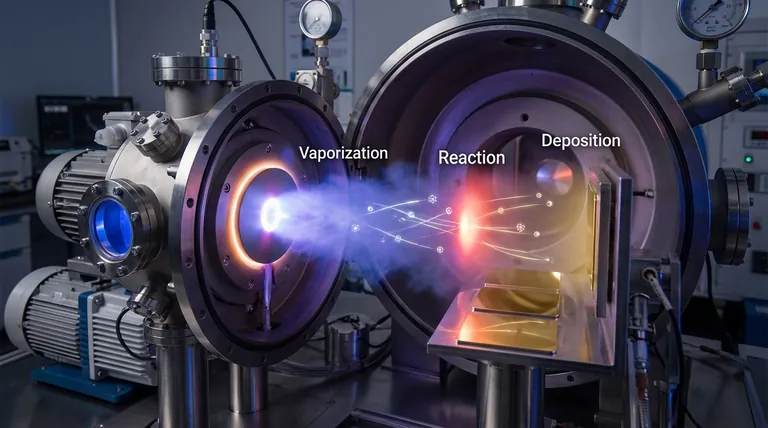

Fase 1: Vaporizzazione - Creazione della nube di materiale di rivestimento

Questo è il passaggio fondamentale in cui un materiale di rivestimento solido, noto come "bersaglio", viene convertito in vapore. Il metodo utilizzato per raggiungere questo obiettivo è la distinzione principale tra le diverse tecnologie PVD. Questo viene tipicamente fatto bombardando il bersaglio con una sorgente ad alta energia, come ioni o un fascio di elettroni, per dislocare gli atomi.

Fase 2: Trasporto - Il viaggio verso il substrato

Una volta vaporizzati, gli atomi o le molecole del materiale di rivestimento viaggiano attraverso una camera ad alto vuoto. Il vuoto è fondamentale perché assicura che ci siano pochissime altre particelle di gas con cui il vapore possa collidere, permettendogli di viaggiare in un percorso rettilineo ("linea di vista") verso il substrato (la parte da rivestire).

Fase 3: Reazione - Adattamento della chimica del film (Opzionale)

Per alcune applicazioni, un gas reattivo come azoto, ossigeno o acetilene viene introdotto nella camera. Gli atomi di metallo vaporizzati reagiscono con questo gas durante il trasporto per formare un materiale composto sulla superficie del substrato. È così che vengono creati rivestimenti come il nitruro di titanio (TiN) o gli ossidi metallici.

Fase 4: Deposizione - Costruzione del film sottile

Al raggiungimento del substrato, il vapore si condensa nuovamente in uno stato solido. Si accumula sulla superficie atomo per atomo, creando un film sottile, denso e altamente aderente. Le proprietà del rivestimento finale sono determinate dai parametri di processo in tutte e quattro le fasi.

Perché così tanti metodi PVD? Il ruolo della vaporizzazione

L'elenco delle tecniche PVD—sputtering, evaporazione, arco catodico—può essere confuso. La chiave è riconoscere che sono tutte variazioni dello stesso processo a quattro fasi, che differiscono quasi interamente nel modo in cui realizzano la Fase 1: Vaporizzazione.

Deposizione per Sputtering

Nello sputtering, il materiale bersaglio viene bombardato con ioni ad alta energia (solitamente di un gas inerte come l'argon). Questo agisce come una sabbiatrice microscopica, staccando atomi dal materiale bersaglio e proiettandoli verso il substrato. È un metodo altamente controllabile e versatile.

Evaporazione Termica

Questo è uno dei metodi PVD più semplici. Il materiale sorgente viene riscaldato nella camera a vuoto finché non inizia a bollire ed evaporare, creando un vapore che poi si condensa sul substrato più freddo. Sebbene efficace, offre meno controllo sulla struttura del film rispetto allo sputtering.

Deposizione ad Arco Catodico

Questo metodo utilizza un arco elettrico ad alta corrente per vaporizzare il materiale bersaglio. Il processo genera un vapore altamente ionizzato, risultando in rivestimenti estremamente densi e duri. È eccezionalmente efficace per creare film resistenti all'usura sugli utensili.

Comprendere i compromessi critici

Ottenere un rivestimento PVD di successo richiede più che seguire i passaggi; richiede una profonda comprensione dei fattori di controllo e delle limitazioni intrinseche.

La preparazione del substrato è fondamentale

Il processo PVD non nasconde le imperfezioni. Il substrato deve essere impeccabilmente pulito e privo di qualsiasi contaminante. Qualsiasi polvere o olio microscopico impedirà al rivestimento di aderire correttamente, portando al fallimento del film.

Il controllo del processo determina la qualità

Le proprietà finali del rivestimento sono direttamente collegate al controllo preciso delle variabili all'interno della camera a vuoto. Temperatura, pressione, miscela di gas e l'energia utilizzata per la vaporizzazione devono essere gestiti meticolosamente per produrre un risultato coerente e di alta qualità.

Deposizione in linea di vista

Nella maggior parte dei processi PVD, il vapore viaggia in linea retta dalla sorgente al substrato. Ciò significa che rivestire forme complesse e tridimensionali con superfici nascoste o rientranze profonde può essere difficile senza sofisticati meccanismi di rotazione dei pezzi.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo PVD dipende interamente dalle proprietà desiderate del rivestimento finale e dal materiale che si sta depositando.

- Se il tuo obiettivo principale è la versatilità e il controllo preciso sulla composizione del film: La deposizione per sputtering è spesso la scelta superiore grazie al suo eccellente controllo sui tassi di deposizione e sulle leghe di materiali.

- Se il tuo obiettivo principale è depositare un semplice film metallico in modo economico: L'evaporazione termica può essere un metodo semplice ed efficiente, specialmente per materiali a basso punto di fusione.

- Se il tuo obiettivo principale è creare rivestimenti eccezionalmente duri e densi resistenti all'usura: La deposizione ad arco catodico fornisce gli ioni ad alta energia necessari per formare questi film robusti, ideali per utensili da taglio e applicazioni esigenti.

Comprendere queste fasi e metodi fondamentali è il primo passo per sfruttare questa potente tecnologia per la tua specifica applicazione.

Tabella riassuntiva:

| Fase PVD | Azione chiave | Scopo |

|---|---|---|

| 1. Vaporizzazione | Il materiale bersaglio solido viene convertito in vapore | Crea la nube di materiale di rivestimento |

| 2. Trasporto | Il vapore viaggia attraverso una camera ad alto vuoto | Assicura un percorso in linea di vista verso il substrato |

| 3. Reazione (Opzionale) | Il vapore reagisce con il gas introdotto (es. azoto) | Adatta la chimica del film (es. TiN) |

| 4. Deposizione | Il vapore si condensa sulla superficie del substrato | Forma un film sottile, denso e aderente |

Pronto a migliorare i tuoi materiali con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per applicazioni di rivestimento avanzate. Che tu stia sviluppando utensili resistenti all'usura o film sottili funzionali, la nostra esperienza ti garantisce di ottenere risultati ottimali. Contatta i nostri specialisti oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato