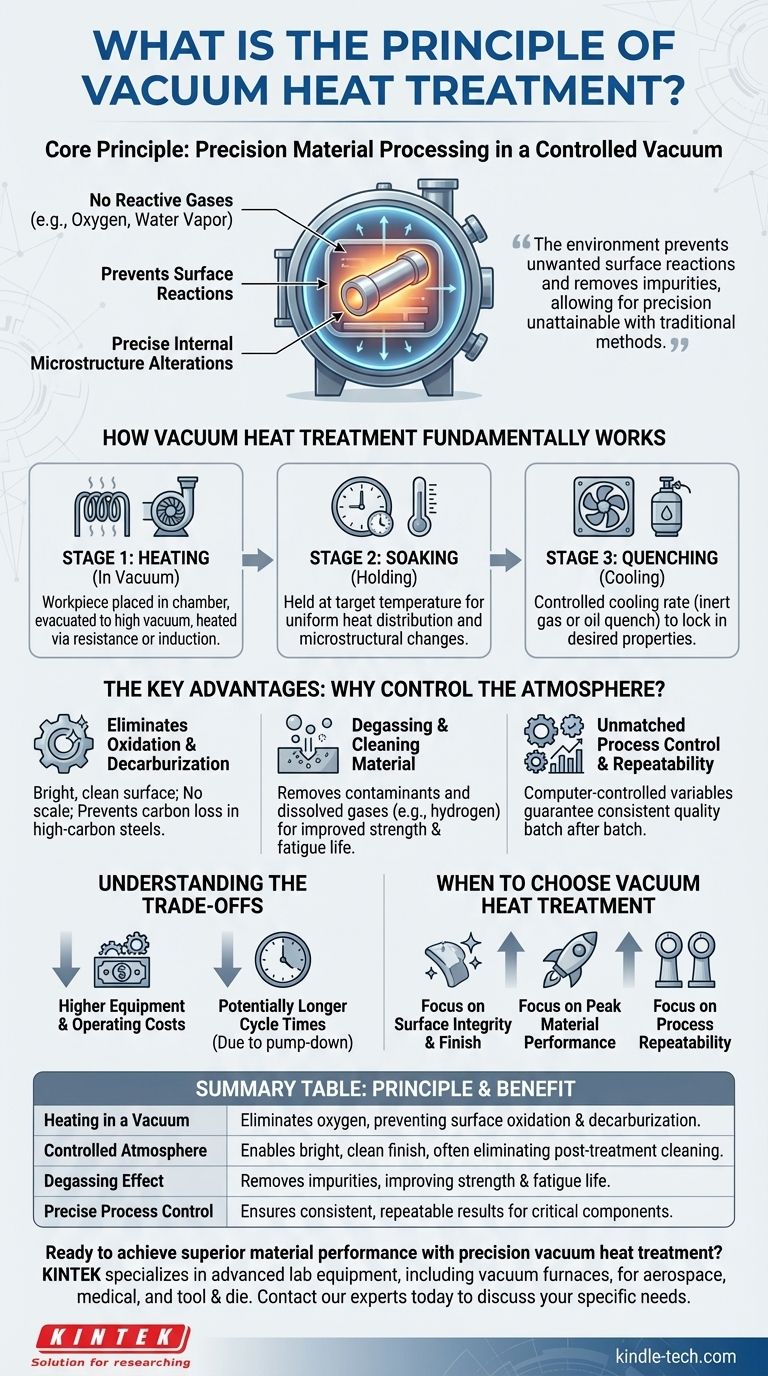

In sostanza, il trattamento termico sottovuoto è un metodo di lavorazione dei materiali in cui un pezzo viene riscaldato a una temperatura specifica e poi raffreddato in modo controllato, il tutto all'interno di una camera da cui è stata rimossa l'aria. Operando a pressioni inferiori ai livelli atmosferici, il processo elimina i gas reattivi come l'ossigeno, prevenendo reazioni superficiali come l'ossidazione e la decarburazione. Ciò consente alterazioni precise e pulite della microstruttura interna di un materiale per migliorarne le proprietà fisiche e meccaniche.

Il principio fondamentale non è semplicemente riscaldare il metallo, ma farlo all'interno di un vuoto controllato. Questo ambiente previene reazioni superficiali indesiderate e rimuove le impurità, consentendo un livello di precisione e pulizia ineguagliabile con i metodi tradizionali di trattamento termico atmosferico.

Come funziona fondamentalmente il trattamento termico sottovuoto

Per comprendere il principio, è meglio suddividere il processo nel suo ambiente e nelle sue fasi. Il vuoto stesso è il fattore abilitante per le specifiche fasi di riscaldamento e raffreddamento.

Il principio del vuoto

Il vuoto è uno spazio con pressione estremamente bassa, creato pompando via aria e altri gas. Nel trattamento termico, raggiungere un alto vuoto (bassa pressione) è fondamentale perché rimuove l'ossigeno, il vapore acqueo e altri gas che normalmente reagirebbero con la superficie metallica calda.

Questa atmosfera controllata è la caratteristica distintiva del processo. Consente il riscaldamento e il raffreddamento senza causare scaglie, scolorimento o alterazioni della chimica superficiale del pezzo.

Le tre fasi principali del processo

Ogni ciclo di trattamento termico sottovuoto segue una sequenza precisa e programmata di riscaldamento, mantenimento e raffreddamento.

- Riscaldamento: Il pezzo viene posizionato nel forno a vuoto, la camera viene evacuata al livello di vuoto desiderato e il pezzo viene riscaldato. Questo viene tipicamente fatto utilizzando elementi riscaldanti interni a resistenza o a induzione.

- Mantenimento (Soaking): Una volta raggiunta la temperatura desiderata, il materiale viene "mantenuto" per un periodo predeterminato. Questo tempo di mantenimento, calcolato in base allo spessore e alla geometria del pezzo, assicura che l'intero pezzo raggiunga una temperatura uniforme e che possano avvenire le desiderate modifiche microstrutturali.

- Tempra (Raffreddamento): Dopo il mantenimento, il pezzo viene raffreddato a una velocità specifica e controllata per fissare le proprietà desiderate. Questo può essere fatto riempiendo la camera con un gas inerte ad alta purezza (come azoto o argon) per il raffreddamento a convezione, o spostando il pezzo in una vasca di tempra a olio integrata, il tutto rimanendo sotto vuoto o atmosfera controllata.

Perché controllare l'atmosfera? I vantaggi chiave

Rimuovere l'aria dal processo crea diversi vantaggi distinti che risolvono problemi comuni riscontrati nel trattamento termico tradizionale.

Eliminazione dell'ossidazione superficiale e della decarburazione

Questo è il beneficio più significativo. Senza ossigeno, il ferro non può formare ossido di ferro (scaglia o ruggine) sulla superficie. Per gli acciai ad alto tenore di carbonio, previene anche la rimozione del carbonio dalla superficie (decarburazione), che altrimenti creerebbe uno strato esterno morbido.

Il risultato è una finitura superficiale brillante e pulita che spesso non richiede pulizia o lavorazioni successive, risparmiando tempo e costi.

Degassaggio e pulizia del materiale

Il vuoto estrae attivamente i contaminanti dalla superficie e dall'interno del materiale. Ciò include la vaporizzazione della lubrificazione residua dalla produzione e la rimozione di gas disciolti, come l'idrogeno, che possono causare infragilimento in leghe sensibili.

Questo effetto di purificazione porta a materiali con migliore resistenza, duttilità e vita a fatica.

Controllo di processo e ripetibilità ineguagliabili

I moderni forni a vuoto sono controllati da computer, consentendo la programmazione precisa e ripetibile di ogni variabile di processo: velocità di riscaldamento, temperatura, tempo di mantenimento, livello di vuoto e velocità di raffreddamento.

Ciò garantisce che ogni pezzo in un lotto e ogni lotto successivo sia lavorato nelle esatte stesse condizioni, garantendo una qualità costante per i componenti critici.

Comprendere i compromessi

Sebbene potente, il trattamento termico sottovuoto non è una soluzione universale. La sua precisione comporta considerazioni specifiche.

Costi di attrezzatura e operativi più elevati

I forni a vuoto sono più complessi e costosi da acquistare, utilizzare e mantenere rispetto ai forni atmosferici standard. La necessità di pompe per vuoto, controlli sofisticati e camere a tenuta stagna aumenta l'investimento iniziale e i costi operativi continui.

Tempi di ciclo potenzialmente più lunghi

Il tempo necessario per pompare la camera fino al livello di vuoto desiderato può aumentare il tempo totale del ciclo. Sebbene il riscaldamento e il raffreddamento possano essere rapidi, il tempo totale "da pavimento a pavimento" potrebbe essere più lungo rispetto a un processo atmosferico meno preciso.

Non sempre necessario

Per acciai a basso tenore di carbonio o componenti non critici in cui uno strato di scaglia superficiale è accettabile (e può anche essere rimosso in seguito), la spesa e la complessità aggiuntive della lavorazione sottovuoto potrebbero essere inutili. La scelta dipende sempre dai requisiti dell'applicazione finale.

Quando scegliere il trattamento termico sottovuoto

Utilizza i principi del processo per guidare la tua decisione in base al tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è l'integrità e la finitura superficiale: Scegli la lavorazione sottovuoto per produrre pezzi brillanti e puliti, privi di ossidazione e decarburazione, eliminando la necessità di pulizia post-trattamento.

- Se il tuo obiettivo principale è la massima performance del materiale: Utilizza il trattamento termico sottovuoto per la sua capacità di degassare e purificare leghe sensibili, fondamentale per applicazioni ad alto stress nell'industria aerospaziale, medica e degli utensili e stampi.

- Se il tuo obiettivo principale è la ripetibilità del processo: Scegli un forno a vuoto per il suo preciso controllo computerizzato, garantendo che ogni componente critico soddisfi le stesse esatte specifiche metallurgiche, lotto dopo lotto.

In definitiva, il principio del trattamento termico sottovuoto consiste nel raggiungere un controllo ambientale totale per produrre proprietà dei materiali superiori, più pulite e più consistenti.

Tabella riassuntiva:

| Principio chiave | Beneficio |

|---|---|

| Riscaldamento sottovuoto | Elimina l'ossigeno, prevenendo l'ossidazione superficiale e la decarburazione. |

| Atmosfera controllata | Consente una finitura brillante e pulita, spesso eliminando la pulizia post-trattamento. |

| Effetto degassante | Rimuove impurità e gas disciolti, migliorando la resistenza e la vita a fatica. |

| Controllo preciso del processo | Garantisce risultati coerenti e ripetibili per componenti critici. |

Pronto a raggiungere prestazioni superiori dei materiali con il trattamento termico di precisione sottovuoto?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni a vuoto, per aiutarti a produrre pezzi più puliti, più resistenti e più consistenti. Che tu sia nel settore aerospaziale, medico o della produzione di utensili e stampi, le nostre soluzioni sono progettate per la massima affidabilità e ripetibilità.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature per il trattamento termico sottovuoto possono soddisfare le tue specifiche esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità