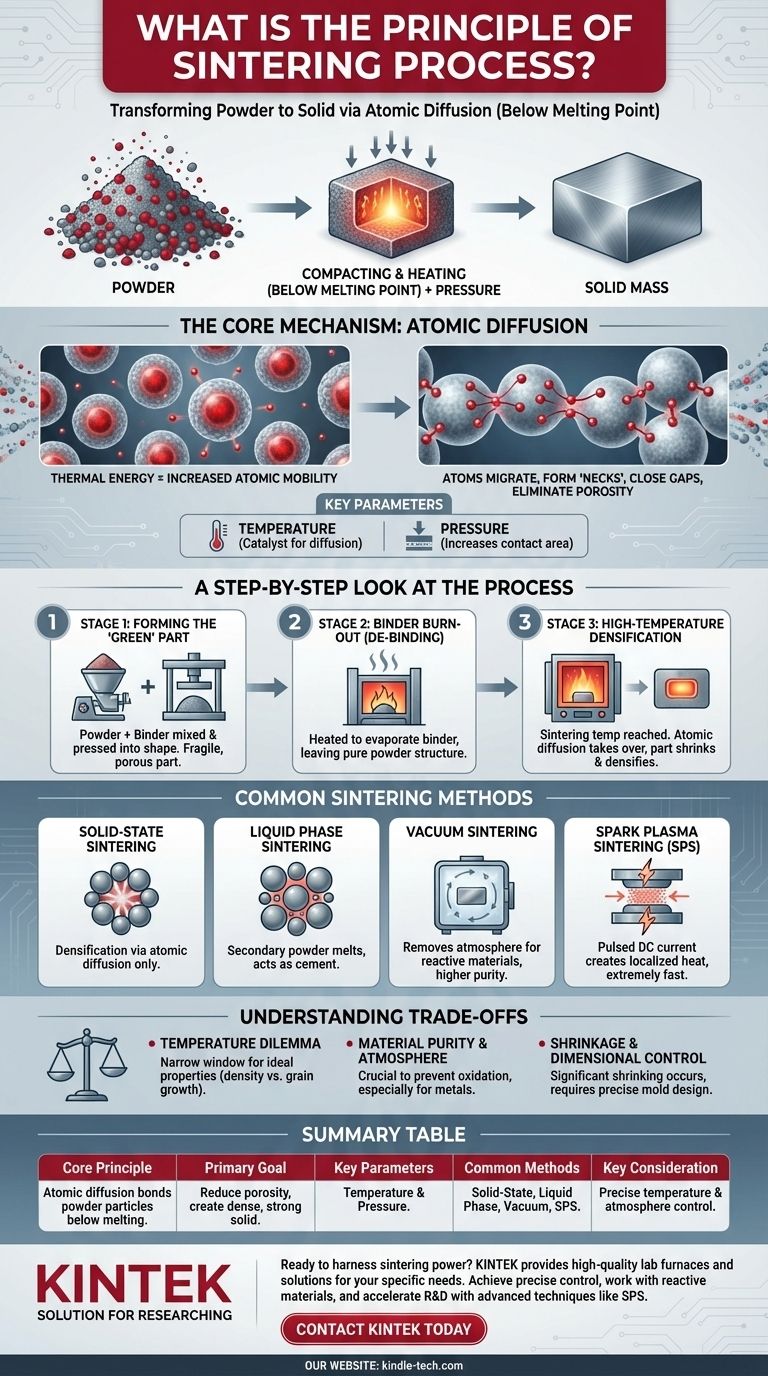

Nel suo nucleo, il principio della sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale da una polvere utilizzando calore e pressione. Fondamentalmente, ciò si ottiene a una temperatura inferiore al punto di fusione del materiale. Invece di fondersi in un liquido, le singole particelle si fondono nei loro punti di contatto, creando un oggetto solido e denso.

Il principio fondamentale della sinterizzazione non è la fusione, ma la diffusione atomica. L'energia termica conferisce agli atomi la mobilità necessaria per migrare attraverso i confini delle particelle adiacenti, chiudendo gli spazi tra di esse e legando la polvere in una struttura coerente e densa.

Il Meccanismo Centrale: Dalla Polvere al Solido

Per comprendere veramente la sinterizzazione, è necessario guardare oltre la semplice applicazione di calore e pressione e concentrarsi sull'attività a livello atomico che trasforma la polvere sciolta in un pezzo solido e ingegnerizzato.

La Forza Trainante: La Diffusione Atomica

La sinterizzazione è fondamentalmente guidata dalla diffusione atomica. Quando un materiale in polvere viene riscaldato, i suoi atomi acquisiscono energia termica e iniziano a vibrare più intensamente.

Questa energia consente agli atomi situati sulla superficie di ogni grano di polvere di muoversi e migrare attraverso i punti di contatto tra le particelle adiacenti. Questa migrazione costruisce efficacemente "colli" o ponti tra le particelle, facendole fondere insieme.

L'Obiettivo: Ridurre la Porosità

Un contenitore di polvere sciolta è costituito per lo più da spazio vuoto, o porosità. L'obiettivo principale della sinterizzazione è eliminare questi vuoti.

Man mano che gli atomi diffondono e le particelle si fondono, gli spazi tra di esse si restringono e alla fine si chiudono. Questo processo fa sì che l'intero componente si restringa e diventi significativamente più denso e resistente.

Parametri Chiave: Temperatura e Pressione

La temperatura è il catalizzatore, fornendo l'energia necessaria affinché la diffusione avvenga a un ritmo pratico. La temperatura deve essere abbastanza alta da consentire la mobilità atomica ma abbastanza bassa da evitare la fusione del materiale sfuso.

La pressione serve a forzare le particelle di polvere in intimo contatto, il che aumenta l'area superficiale disponibile per la diffusione e accelera il processo di densificazione.

Uno Sguardo Passo Passo al Processo di Sinterizzazione

Sebbene il principio fondamentale sia coerente, l'applicazione pratica della sinterizzazione segue tipicamente un flusso di lavoro a più stadi, specialmente nella produzione industriale.

Fase 1: Formazione del Pezzo "Verde"

Innanzitutto, la polvere del materiale primario viene spesso miscelata con un legante, come cera o un polimero. Questa miscela viene quindi pressata in uno stampo per formare la forma desiderata.

Questo pezzo iniziale e fragile è noto come pezzo "verde". L'unico compito del legante è tenere temporaneamente unite le particelle di polvere in modo che il pezzo possa essere maneggiato.

Fase 2: Combustione del Legante (Debinding)

Il pezzo verde viene riscaldato in un forno a una temperatura moderata. Questo passaggio è progettato per bruciare o far evaporare con cura il legante.

Ciò lascia una struttura porosa composta puramente dalla polvere del materiale primario, ora pronta per la fase finale ad alta temperatura.

Fase 3: Densificazione ad Alta Temperatura

Infine, la temperatura del forno viene aumentata alla temperatura di sinterizzazione. È qui che subentra la diffusione atomica, le particelle si fondono, il pezzo si restringe e la sua densità e resistenza aumentano drasticamente. Il pezzo viene quindi raffreddato in modo controllato per completare il processo.

Metodi e Variazioni Comuni di Sinterizzazione

Il principio di base può essere applicato in diversi modi, ognuno adatto a materiali e risultati diversi.

Sinterizzazione allo Stato Solido

Questa è la forma più diretta del processo, in cui la densificazione avviene puramente attraverso la diffusione atomica tra particelle dello stesso materiale senza che si formi alcun liquido.

Sinterizzazione in Fase Liquida

In questo metodo, viene miscelata una polvere secondaria con un punto di fusione più basso. Durante il riscaldamento, questo materiale secondario si scioglie e fluisce nei pori tra le particelle primarie. Il liquido agisce come un cemento, tirando insieme le particelle solide e accelerando la densificazione.

Sinterizzazione Sottovuoto

Per materiali reattivi come il titanio o alcune leghe, l'intero processo viene eseguito all'interno di un forno sottovuoto. La rimozione dell'atmosfera previene l'ossidazione e rimuove i gas intrappolati, dando vita a un prodotto con maggiore purezza e densità superiore.

Sinterizzazione a Plasma di Scintilla (SPS)

L'SPS è un metodo avanzato in cui una corrente elettrica DC pulsata viene fatta passare direttamente attraverso la polvere e il suo stampo conduttivo. Ciò genera calore intenso e localizzato e scariche di plasma tra le particelle, consentendo una sinterizzazione estremamente rapida a temperature complessive più basse rispetto ai metodi convenzionali.

Comprendere i Compromessi e le Considerazioni

La sinterizzazione è un processo potente, ma il successo dipende da un controllo preciso e dalla comprensione dei suoi limiti.

Il Dilemma della Temperatura

La finestra per la temperatura di sinterizzazione ideale può essere stretta. Troppo bassa, e il pezzo mancherà di densità e resistenza. Troppo alta, e si rischia una crescita indesiderata dei grani, deformazione o persino fusione parziale, che può degradare le proprietà meccaniche finali del materiale.

Purezza del Materiale e Atmosfera

L'atmosfera del forno è fondamentale. Per molti metalli, eseguire la sinterizzazione all'aria aperta comporterebbe un'ossidazione catastrofica. Ecco perché atmosfere controllate (come gas inerte) o la sinterizzazione sottovuoto sono spesso irrinunciabili, nonostante la loro maggiore complessità e costo.

Ritiro e Controllo Dimensionale

Poiché la sinterizzazione funziona eliminando i pori, il componente si restringerà sempre. Questo ritiro può essere significativo e deve essere calcolato e considerato con precisione nella progettazione iniziale dello stampo per ottenere le dimensioni finali richieste.

Scegliere l'Approccio Giusto per il Tuo Obiettivo

Il miglior approccio di sinterizzazione dipende interamente dal materiale con cui si lavora e dall'obiettivo finale.

- Se la tua priorità principale è la produzione di massa economicamente vantaggiosa: la pressatura e sinterizzazione convenzionale con un legante è il metodo consolidato per pezzi ad alto volume da materiali come ferro e acciaio.

- Se la tua priorità principale sono materiali reattivi o di elevata purezza: la sinterizzazione sottovuoto è essenziale per prevenire la contaminazione e ottenere le proprietà superiori richieste per le applicazioni aerospaziali o mediche.

- Se la tua priorità principale sono materiali avanzati o sviluppo rapido: la Sinterizzazione a Plasma di Scintilla (SPS) offre velocità e controllo senza pari, rendendola ideale per la ricerca e la produzione di ceramiche e compositi ad alte prestazioni.

In definitiva, la sinterizzazione è un processo termico versatile che gli ingegneri utilizzano per trasformare semplici polveri in componenti solidi complessi e ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | La diffusione atomica lega le particelle di polvere a temperature inferiori al punto di fusione. |

| Obiettivo Primario | Ridurre la porosità per creare un oggetto solido, denso e resistente a partire da una polvere. |

| Parametri Chiave | Temperatura (abilita la diffusione) e Pressione (aumenta il contatto tra le particelle). |

| Metodi Comuni | Sinterizzazione allo Stato Solido, in Fase Liquida, Sottovuoto e a Plasma di Scintilla (SPS). |

| Considerazione Chiave | Il controllo preciso della temperatura e dell'atmosfera è fondamentale per evitare difetti. |

Pronto a sfruttare la potenza della sinterizzazione per il tuo laboratorio o linea di produzione?

Sia che tu stia sviluppando nuovi materiali, producendo componenti ad alte prestazioni o conducendo ricerche critiche, la giusta attrezzatura per la sinterizzazione è fondamentale per il tuo successo. KINTEK è specializzata nella fornitura di forni da laboratorio di alta qualità e soluzioni di sinterizzazione adattate ai tuoi specifici requisiti di materiale e processo.

Forniamo gli strumenti per aiutarti a:

- Ottenere un controllo preciso della temperatura per risultati coerenti e ad alta densità.

- Lavorare con materiali reattivi o di elevata purezza utilizzando opzioni sottovuoto o ad atmosfera controllata.

- Accelerare la tua R&S o produzione con tecniche avanzate come la Sinterizzazione a Plasma di Scintilla.

Discutiamo del tuo progetto. I nostri esperti sono pronti ad aiutarti a selezionare il forno di sinterizzazione ideale per soddisfare i tuoi obiettivi di prestazioni, purezza ed efficienza.

Contatta KINTEL oggi stesso per una consulenza personalizzata ed eleva le tue capacità di sinterizzazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Come si usa un forno a muffola? Una guida passo-passo per un funzionamento sicuro e preciso

- Quali sono gli usi del forno in laboratorio di chimica? Sblocca la sintesi e l'analisi di materiali ad alta temperatura

- Quali sono i risultati della calcinazione? Una guida alla purificazione e alla trasformazione dei materiali

- Qual è l'impostazione del forno a muffola? Una guida passo passo per un funzionamento sicuro e preciso

- Quali sono i vantaggi e gli svantaggi del forno a muffola? Ottieni purezza e controllo assoluti nel tuo laboratorio