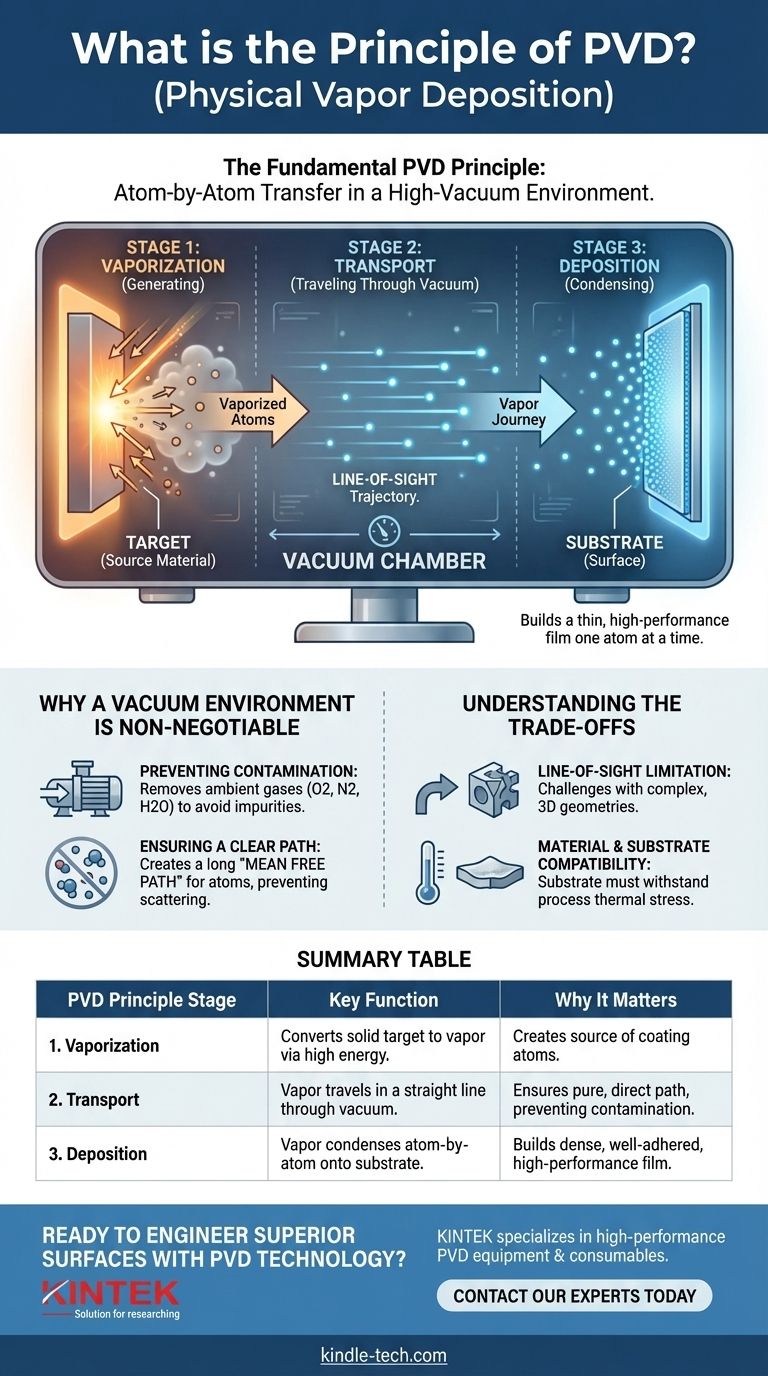

Il principio fondamentale del PVD è il trasferimento fisico di materiale atomo per atomo. In un ambiente di alto vuoto, un materiale sorgente solido, noto come "bersaglio", viene convertito in vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa su un substrato, costruendo meticolosamente un film sottile e ad alte prestazioni.

Nella sua essenza, la Deposizione Fisica da Vapore (PVD) è un processo in tre fasi: vaporizzazione, trasporto e deposizione. Sposta fisicamente gli atomi da una sorgente a una superficie all'interno di un vuoto, evitando completamente le reazioni chimiche per creare rivestimenti eccezionalmente puri e densi.

Le Tre Fasi Fondamentali del PVD

Per comprendere veramente il principio, è meglio suddividere il processo nelle sue tre fasi distinte e sequenziali. Ogni fase è fondamentale per la qualità finale del rivestimento.

Fase 1: Vaporizzazione (Generazione del Materiale di Rivestimento)

Il processo inizia convertendo un materiale sorgente solido in un vapore gassoso. Ciò si ottiene fornendo una quantità significativa di energia al bersaglio.

Il metodo specifico di vaporizzazione è il modo principale in cui le diverse tecniche PVD vengono classificate. I metodi comuni includono il semplice riscaldamento, il bombardamento del bersaglio con ioni ad alta energia (sputtering) o l'uso di un fascio di elettroni o laser ad alta potenza.

Fase 2: Trasporto (Viaggio Attraverso il Vuoto)

Una volta che gli atomi sono vaporizzati, viaggiano attraverso la camera a vuoto dalla sorgente al substrato. Questo viaggio è una caratteristica cruciale e distintiva del processo PVD.

L'alto vuoto assicura che non ci siano praticamente molecole d'aria o di gas con cui gli atomi vaporizzati possano collidere. Ciò consente loro di viaggiare in un percorso rettilineo e senza impedimenti, spesso descritto come una traiettoria a "linea di vista".

Fase 3: Deposizione (Condensazione sul Substrato)

Quando gli atomi vaporizzati raggiungono la superficie più fredda del substrato, si condensano di nuovo in uno stato solido. Questa condensazione costruisce il rivestimento atomo per atomo.

Il risultato è un film estremamente sottile, ben aderente e spesso molto denso. Le proprietà di questo film, come la durezza, l'attrito e la resistenza all'ossidazione, possono essere controllate con precisione.

Perché un Ambiente Sotto Vuoto è Non Negoziabile

L'intero processo PVD dipende dalla camera a vuoto a bassa pressione, attentamente controllata. Questo ambiente non è opzionale; è fondamentale per il principio.

Prevenzione della Contaminazione

Una funzione primaria del vuoto è rimuovere i gas ambientali come ossigeno, azoto e vapore acqueo. Se queste particelle fossero presenti, reagirebbero con il materiale vaporizzato e si incorporerebbero nel film, creando impurità e compromettendone le prestazioni.

Garantire un Percorso Libero

Il vuoto crea un lungo "cammino libero medio" per gli atomi del rivestimento. Ciò significa che possono viaggiare dal bersaglio al substrato senza collidere con altre molecole di gas, che altrimenti li disperderebbero e impedirebbero una deposizione uniforme e diretta.

Comprendere i Compromessi

Sebbene potenti, i principi del PVD introducono limitazioni specifiche che è importante comprendere.

La Limitazione della Linea di Vista

Poiché il vapore viaggia in linea retta, il PVD è più adatto per rivestire superfici piane o leggermente curve. Il rivestimento di geometrie complesse e tridimensionali con angoli acuti o cavità profonde può essere difficile e spesso richiede sofisticati dispositivi rotanti per esporre tutte le superfici alla sorgente di vapore.

Compatibilità Materiale e Substrato

L'energia richiesta per la vaporizzazione e le condizioni all'interno della camera possono causare stress termico al substrato. Pertanto, il materiale del substrato deve essere in grado di sopportare le temperature del processo senza deformarsi o degradarsi.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il principio fondamentale del PVD ti aiuta a determinare dove le sue capacità uniche possono essere meglio applicate.

- Se il tuo obiettivo principale è creare film altamente puri e densi: il PVD è lo standard per applicazioni come semiconduttori, lenti ottiche e impianti medici dove la purezza del materiale è fondamentale.

- Se il tuo obiettivo principale è migliorare le proprietà superficiali: usa il PVD per aggiungere estrema durezza, resistenza all'usura e lubrificità a utensili da taglio, componenti di motori e stampi industriali.

- Se il tuo obiettivo principale è una finitura decorativa durevole: il processo offre un controllo preciso su colore e riflettività, rendendolo ideale per orologi di fascia alta, rubinetti e ferramenta architettonica.

In definitiva, il principio del PVD fornisce un meccanismo per l'ingegneria delle superfici a livello atomico, offrendo prestazioni irraggiungibili con i metodi convenzionali.

Tabella riassuntiva:

| Fase del Principio PVD | Funzione Chiave | Perché è Importante |

|---|---|---|

| 1. Vaporizzazione | Converte il materiale bersaglio solido in vapore utilizzando alta energia. | Crea la sorgente di atomi di rivestimento. |

| 2. Trasporto | Il vapore viaggia in linea retta attraverso un alto vuoto. | Garantisce un percorso puro e diretto per gli atomi, prevenendo la contaminazione. |

| 3. Deposizione | Il vapore si condensa atomo per atomo sulla superficie del substrato. | Costruisce un film sottile denso, ben aderente e ad alte prestazioni. |

Pronto a progettare superfici superiori con la tecnologia PVD?

KINTEK è specializzata in apparecchiature e materiali di consumo PVD ad alte prestazioni per laboratori e applicazioni industriali. Che tu stia sviluppando semiconduttori, migliorando la durata degli utensili o creando finiture decorative precise, le nostre soluzioni offrono la purezza e il controllo che i tuoi progetti richiedono.

Contatta i nostri esperti oggi per discutere come i nostri sistemi PVD possono aiutarti a raggiungere una qualità e prestazioni di rivestimento senza pari.

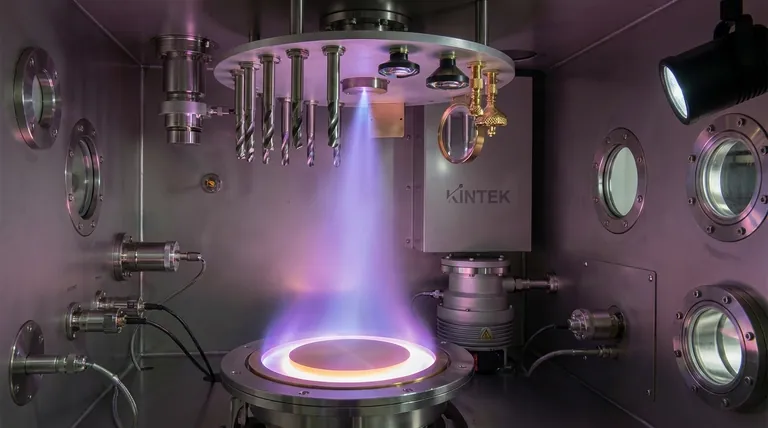

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile