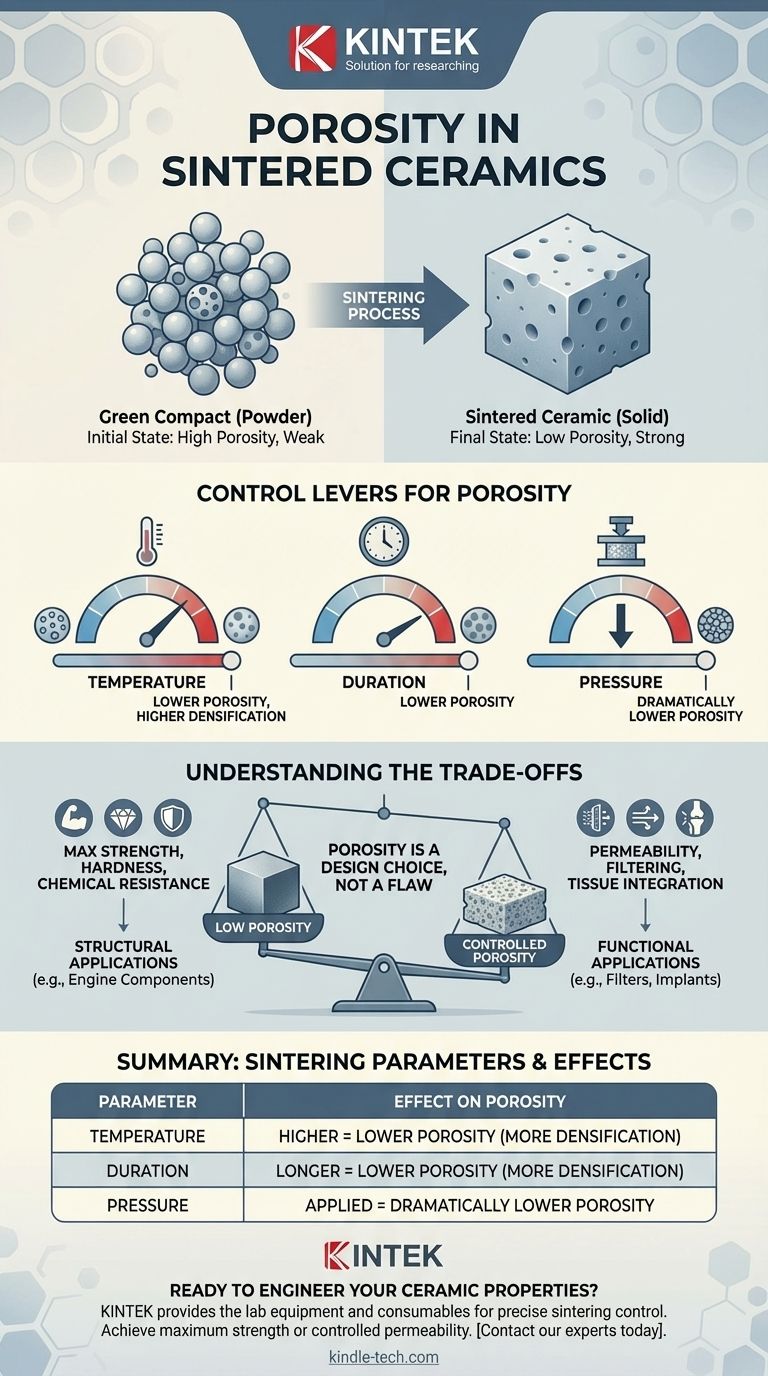

In sintesi, la porosità di una ceramica sinterizzata non è un numero fisso. È una proprietà altamente variabile e ingegnerizzata che viene controllata intenzionalmente durante il processo di produzione. La porosità finale è determinata dallo stato iniziale della polvere ceramica e dalla temperatura, durata e pressione specifiche utilizzate durante la sinterizzazione.

Il concetto centrale è che la porosità nelle ceramiche è una scelta di progettazione, non un difetto intrinseco. Controllando attentamente il processo di sinterizzazione, i produttori possono regolare il livello di porosità per ottenere caratteristiche prestazionali specifiche, dalla massima resistenza a una permeabilità controllata.

Il Processo di Sinterizzazione: Dalla Polvere al Solido

La sinterizzazione è la pietra angolare della moderna produzione di ceramica. È il processo che trasforma una polvere compattata, nota come "corpo verde", in un oggetto solido e denso con proprietà meccaniche utili.

Il "Corpo Verde": Il Punto di Partenza

La produzione di ceramica inizia con una polvere fine che viene pressata o modellata nella forma desiderata. Questo oggetto iniziale, il corpo verde, è debole e contiene una quantità significativa di spazio vuoto, o pori, tra le sue particelle.

Questa porosità iniziale è la base che il processo di sinterizzazione mira a ridurre.

Come la Sinterizzazione Riduce la Porosità

La sinterizzazione comporta il riscaldamento del corpo verde a una temperatura elevata, ma ancora inferiore al punto di fusione del materiale. A questa temperatura, gli atomi iniziano a diffondersi attraverso i confini delle particelle.

Questa diffusione allo stato solido fa sì che le singole particelle si fondano insieme, eliminando i vuoti tra di esse e provocando il restringimento e la densificazione dell'intero pezzo.

L'Obiettivo Principale: La Densificazione

Per la maggior parte delle applicazioni ad alte prestazioni, come utensili da taglio o isolanti elettrici, l'obiettivo principale della sinterizzazione è raggiungere la massima densità possibile.

La riduzione della porosità aumenta la resistenza meccanica, la durezza e la stabilità termica del materiale, rendendo il prodotto finale robusto e affidabile.

Le Leve per Controllare la Porosità della Ceramica

Gli ingegneri dispongono di diverse variabili chiave che possono manipolare durante il processo di sinterizzazione per ottenere la porosità finale desiderata.

Temperatura di Sinterizzazione

Temperature più elevate accelerano il tasso di diffusione atomica. Ciò consente alle particelle di legarsi più rapidamente ed efficacemente, portando a una maggiore densificazione e a una minore porosità finale in un tempo più breve.

Durata della Sinterizzazione

Prolungare il tempo in cui la ceramica viene mantenuta alla temperatura di sinterizzazione consente al processo di diffusione di continuare più a lungo. Ciò dà al materiale più tempo per eliminare i pori residui, aumentando ulteriormente la sua densità.

Pressione Applicata

In alcuni processi avanzati, viene applicata una pressione esterna durante il riscaldamento. Ciò forza fisicamente le particelle ad avvicinarsi, accelerando drasticamente la densificazione e rendendo possibile il raggiungimento di livelli eccezionalmente bassi di porosità.

Comprendere i Compromessi

Ottenere un livello specifico di porosità è sempre un equilibrio tra le prestazioni desiderate e i vincoli pratici. Non esiste un unico livello di porosità "migliore"; dipende interamente dall'applicazione.

Bassa Porosità: La Via Verso la Resistenza

Per le applicazioni strutturali, una minore porosità è quasi sempre preferibile. Una ceramica densa e non porosa possiede una resistenza meccanica superiore, durezza e resistenza all'attacco chimico. Ciò è fondamentale per parti come componenti di motori, utensili da taglio e materiali refrattari.

Quando la Porosità è una Caratteristica, Non un Difetto

Tuttavia, alcune applicazioni avanzate richiedono un livello specifico e controllato di porosità. I materiali utilizzati per filtri, supporti catalitici o impianti biomedici sono progettati con una rete interconnessa di pori per consentire il passaggio dei fluidi o per incoraggiare l'integrazione dei tessuti.

Il Costo della Perfezione

Ottenere una porosità prossima allo zero richiede condizioni di sinterizzazione aggressive: temperature molto elevate, lunghe durate o attrezzature costose assistite da pressione. Ciò aumenta il consumo energetico e i costi di produzione, il che potrebbe non essere giustificabile per prodotti come piastrelle ceramiche comuni o sanitari.

Ingegnerizzare la Porosità per la Tua Applicazione

Il giusto livello di porosità è determinato dall'uso finale del componente ceramico. Il processo di produzione deve essere adattato per soddisfare tale obiettivo specifico.

- Se la tua attenzione principale è la massima resistenza meccanica e durabilità: Devi minimizzare la porosità utilizzando temperature elevate, tempo sufficiente e potenzialmente la sinterizzazione assistita da pressione.

- Se la tua attenzione principale è creare un materiale poroso funzionale: Devi utilizzare temperature attentamente controllate, spesso più basse, e materiali di partenza specializzati per creare e preservare una struttura porosa desiderata.

- Se la tua attenzione principale è bilanciare costi e prestazioni generali: Devi ottimizzare i parametri di sinterizzazione per ottenere una densità e una resistenza accettabili senza incorrere negli elevati costi energetici e temporali della piena densificazione.

In definitiva, considerare la porosità come un parametro di progettazione controllabile è la chiave per sbloccare il vasto potenziale dei materiali ceramici.

Tabella Riassuntiva:

| Parametro di Sinterizzazione | Effetto sulla Porosità |

|---|---|

| Temperatura | Temperatura più alta = Porosità più bassa (più densificazione) |

| Durata | Tempo più lungo = Porosità più bassa (più densificazione) |

| Pressione | Pressione applicata = Porosità drasticamente inferiore |

Pronto a progettare le proprietà ceramiche perfette per la tua applicazione?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per controllare con precisione il processo di sinterizzazione. Che il tuo obiettivo sia la massima resistenza o una permeabilità controllata, le nostre soluzioni ti aiutano a ottenere l'esatta porosità richiesta dal tuo progetto.

Contatta oggi i nostri esperti per discutere come possiamo supportare la produzione e la ricerca ceramica del tuo laboratorio.

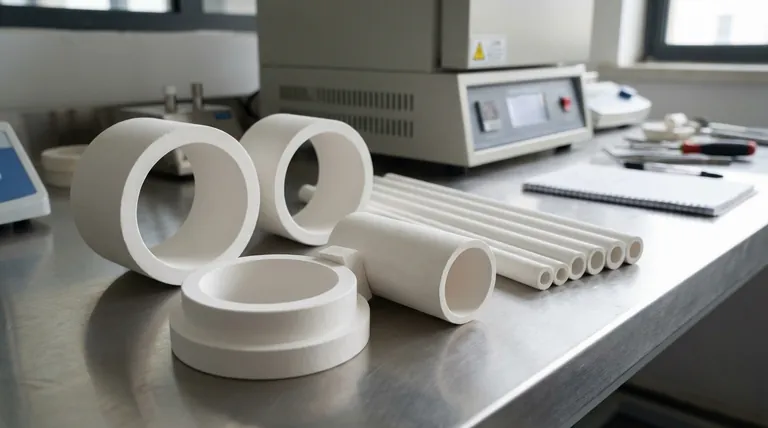

Guida Visiva

Prodotti correlati

- Tubo ceramico di nitruro di boro (BN)

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono i punti di forza della brasatura? Ottenere un'unione metallica forte, pulita e precisa

- Perché il Nitruro di Boro viene utilizzato negli RRDE? Migliora la precisione con un materiale isolante e protettivo superiore

- A cosa servono i tubi in ceramica? Essenziali per calore estremo, isolamento e purezza

- Qual è la funzione di un rivestimento interno in BN in uno stampo di grafite durante la sinterizzazione flash? Padroneggia il controllo preciso della corrente

- Qual è la funzione del tubo ceramico in un getto al plasma DBD? Miglioramento della stabilità per il trattamento di materiali delicati