Nella sua essenza, la deposizione fisica da fase vapore (PVD) è un processo di rivestimento basato sul vuoto che trasforma un materiale solido in un vapore, il quale poi si condensa sulla superficie di un componente per formare un film sottile e altamente aderente. Questo strato microscopico funge da barriera fisica, migliorando significativamente la resistenza del pezzo alla corrosione, all'usura e all'abrasione.

Sebbene molti processi di finitura possano fornire protezione superficiale, la PVD si distingue. Deve essere intesa non solo come un rivestimento, ma come una modifica superficiale ingegnerizzata che offre una durabilità e una resistenza alla corrosione superiori rispetto ai metodi tradizionali come la galvanica.

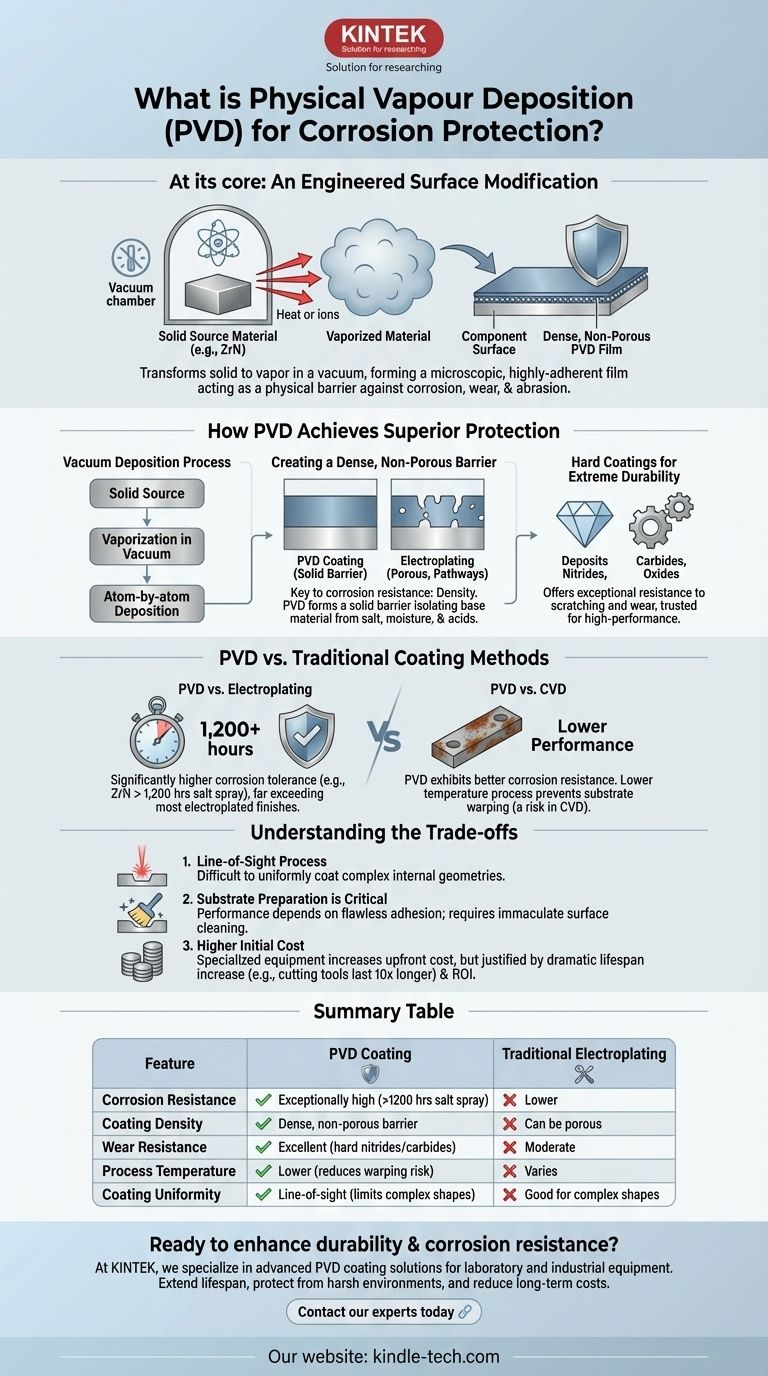

Come la PVD Ottiene una Protezione Superiore

La PVD non è una singola tecnica, ma una famiglia di processi. Metodi come la deposizione a sputtering e la deposizione ad arco catodico operano tutti secondo lo stesso principio fondamentale di vaporizzazione e deposizione del materiale sottovuoto.

Il Processo di Deposizione Sottovuoto

Innanzitutto, i componenti da rivestire vengono posti in una camera a vuoto. Una fonte di materiale solido, come un metallo o una ceramica come il Nitruro di Zirconio, viene quindi vaporizzata tramite calore o bombardamento con ioni.

Questo materiale vaporizzato viaggia attraverso il vuoto e si deposita atomo per atomo sui componenti, formando un film eccezionalmente denso e uniforme.

Creazione di una Barriera Densa e Non Porosa

La chiave della resistenza alla corrosione della PVD è la densità del film. A differenza della galvanica, che può essere porosa e creare vie per l'inizio della corrosione, un rivestimento PVD crea una barriera solida e non porosa.

Questa barriera isola efficacemente il materiale di base da elementi corrosivi come sale, umidità e composti acidi.

Rivestimenti Duri per una Durabilità Estrema

La PVD viene utilizzata per depositare materiali estremamente duri e durevoli, inclusi nitruri, carburi e ossidi. Questi rivestimenti duri non solo resistono agli attacchi chimici, ma forniscono anche una resistenza eccezionale ai graffi e all'usura.

Questo duplice vantaggio di resistenza alla corrosione e all'usura è il motivo per cui la PVD è considerata affidabile per applicazioni ad alte prestazioni.

PVD Rispetto ai Metodi di Rivestimento Tradizionali

Quando si valutano i trattamenti superficiali, è fondamentale confrontare la PVD con metodi più vecchi e consolidati.

Il Vantaggio Rispetto alla Galvanica

La PVD dimostra una tolleranza alla corrosione significativamente maggiore rispetto alla galvanica. I test mostrano che i rivestimenti PVD come il Nitruro di Zirconio (ZrN) possono superare le 1.200 ore di test di nebbia salina neutra.

Questo livello di prestazione supera di gran lunga quello della maggior parte delle finiture galvanizzate, rendendo la PVD più efficace nel prevenire la ruggine e il degrado a lungo termine.

La Distinzione PVD vs CVD

La PVD viene spesso confrontata anche con la deposizione chimica da fase vapore (CVD). Sebbene entrambe siano tecniche avanzate, i rivestimenti PVD generalmente mostrano una migliore resistenza alla corrosione.

Inoltre, la PVD è un processo a temperatura più bassa, il che previene qualsiasi potenziale deformazione o alterazione delle proprietà sottostanti del substrato, un rischio nei processi CVD ad alta temperatura.

Comprendere i Compromessi

Sebbene sia altamente efficace, la PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

È un Processo a Linea di Vista

Un principio fisico chiave della PVD è la sua natura di "linea di vista". Il materiale vaporizzato viaggia in linea retta, il che può rendere difficile rivestire uniformemente geometrie interne complesse o aree profondamente incassate.

La Preparazione del Substrato è Critica

Le prestazioni di un rivestimento PVD dipendono interamente dall'adesione al substrato. La superficie del componente deve essere immacolatamente pulita e preparata prima di entrare nella camera a vuoto per garantire un legame impeccabile.

Costo Iniziale Superiore

Le attrezzature specializzate e l'ambiente a vuoto rendono la PVD un processo più costoso inizialmente rispetto ai metodi tradizionali. Questo costo, tuttavia, è spesso giustificato dal drastico aumento della durata e dell'affidabilità di un componente.

Ad esempio, gli utensili da taglio rivestiti in PVD possono durare fino a 10 volte di più rispetto agli utensili non rivestiti, fornendo un chiaro ritorno sull'investimento.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del rivestimento corretto richiede di bilanciare i requisiti di prestazione, la geometria del componente e il budget.

- Se la tua priorità principale è la massima resistenza alla corrosione e all'usura: La PVD è la scelta tecnica superiore, specialmente per i componenti critici in ambienti difficili dove il fallimento non è un'opzione.

- Se la tua priorità principale è rivestire geometrie interne complesse: Devi valutare attentamente se la PVD può raggiungere la copertura richiesta o se un'alternativa come la placcatura elettrolitica è più adatta.

- Se la tua priorità principale è la produzione a basso costo e ad alto volume per parti non critiche: I metodi tradizionali come la galvanica possono offrire una soluzione più economica, nonostante le prestazioni inferiori.

In definitiva, scegliere la PVD è un investimento nella durata e nelle prestazioni a lungo termine dei tuoi componenti.

Tabella Riassuntiva:

| Caratteristica | Rivestimento PVD | Galvanica Tradizionale |

|---|---|---|

| Resistenza alla Corrosione | Eccezionalmente alta (>1200 ore nebbia salina) | Inferiore |

| Densità del Rivestimento | Barriera densa, non porosa | Può essere porosa |

| Resistenza all'Usura | Eccellente (nitruri/carburi duri) | Moderata |

| Temperatura del Processo | Più bassa (riduce il rischio di deformazione del substrato) | Variabile |

| Uniformità del Rivestimento | Linea di vista (può limitare geometrie complesse) | Buona per forme complesse |

Pronto a migliorare la durabilità e la resistenza alla corrosione dei tuoi componenti?

In KINTEK, siamo specializzati in soluzioni avanzate di rivestimento PVD per apparecchiature di laboratorio e industriali. I nostri rivestimenti possono estendere drasticamente la vita utile dei tuoi componenti critici, proteggendoli da ambienti difficili e riducendo i costi a lungo termine.

Contatta oggi i nostri esperti per discutere come i nostri rivestimenti PVD possono risolvere le tue specifiche sfide di corrosione e usura.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato