Alla base, la Deposizione Fisica da Vapore (PVD) è un sofisticato processo di rivestimento che opera in un ambiente di alto vuoto. Implica la trasformazione di un materiale sorgente solido in vapore, e quindi la condensazione di quel vapore su un oggetto target, o substrato, per formare un film eccezionalmente sottile e ad alte prestazioni. Il rivestimento viene costruito atomo per atomo, risultando in uno strato con adesione e purezza superiori.

La caratteristica distintiva del PVD è che si tratta di un processo puramente fisico. A differenza dei metodi chimici, il PVD trasferisce il materiale da una sorgente a una superficie senza reazioni chimiche, garantendo che il film depositato mantenga le proprietà fondamentali del materiale originale.

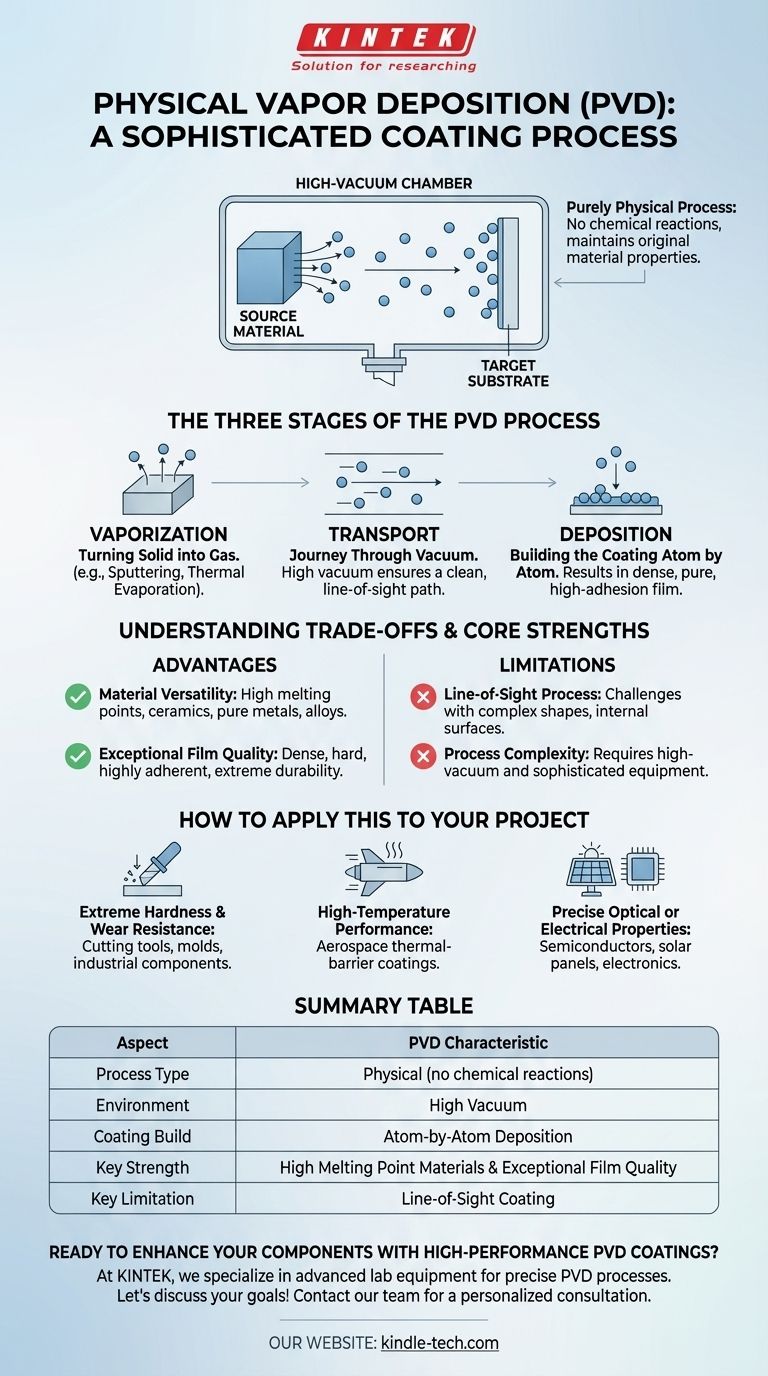

Le Tre Fasi del Processo PVD

Per capire come funziona il PVD, è meglio suddividerlo nelle sue tre fasi fondamentali. Ogni passaggio avviene sotto un vuoto molto elevato per prevenire la contaminazione e garantire un percorso pulito e diretto per il materiale.

1. Vaporizzazione: Trasformare il Solido in Gas

Il processo inizia convertendo un materiale sorgente solido, noto come target, in vapore gassoso. Questa è la distinzione principale tra i diversi metodi PVD.

Le tecniche di vaporizzazione comuni includono lo sputtering, in cui il target viene bombardato con ioni ad alta energia, e l'evaporazione termica, in cui il materiale viene riscaldato fino a quando i suoi atomi evaporano. Metodi più avanzati possono utilizzare un fascio di elettroni o un laser per ottenere la vaporizzazione.

2. Trasporto: Il Viaggio Attraverso il Vuoto

Una volta che gli atomi sono liberati dal target solido, viaggiano attraverso la camera a vuoto. L'alto vuoto è fondamentale perché rimuove altre molecole di gas che potrebbero collidere con gli atomi vaporizzati o contaminare il film finale.

Ciò garantisce che il materiale viaggi in un percorso rettilineo, a vista, dalla sorgente direttamente al substrato.

3. Deposizione: Costruire il Rivestimento Atomo per Atomo

Quando gli atomi vaporizzati raggiungono la superficie del substrato, si condensano nuovamente in uno stato solido. Questo forma un film sottile e saldamente legato.

Poiché questo processo avviene a livello atomico, il rivestimento risultante è spesso estremamente denso, puro e ha un'eccellente adesione alla superficie sottostante.

Comprendere i Compromessi e i Punti di Forza Fondamentali

Sebbene il PVD sia una tecnica potente, è essenziale comprenderne sia i vantaggi che i limiti intrinseci per determinare se sia la scelta giusta per una specifica applicazione.

Vantaggio Chiave: Versatilità dei Materiali

Il PVD eccelle nella deposizione di materiali con punti di fusione molto elevati e ceramiche che sono difficili o impossibili da lavorare con altri metodi. Questo lo rende ideale per creare rivestimenti ad alte prestazioni da un'ampia gamma di metalli puri e leghe.

Vantaggio Chiave: Eccezionale Qualità del Film

Il processo di deposizione atomistica si traduce in rivestimenti densi, duri e altamente aderenti. Questo è il motivo per cui il PVD è considerato affidabile per applicazioni che richiedono una durabilità estrema, dai componenti aerospaziali agli utensili da taglio industriali.

Limitazione: Processo a Linea di Vista

Poiché gli atomi vaporizzati viaggiano in linea retta, il PVD è una tecnica a linea di vista. Questo può rendere difficile rivestire uniformemente forme complesse e tridimensionali con superfici interne o caratteristiche nascoste.

Limitazione: Complessità del Processo

Il PVD richiede un ambiente di alto vuoto e attrezzature sofisticate per generare l'energia per la vaporizzazione. Questo lo rende un processo più complesso e spesso più costoso rispetto ai metodi di rivestimento convenzionali come la verniciatura o l'elettrodeposizione.

Come Applicare Questo al Tuo Progetto

Il PVD non è una soluzione universale. La decisione di utilizzarlo dovrebbe essere guidata dai requisiti di prestazione specifici del tuo componente.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: Il PVD è lo standard industriale per l'applicazione di rivestimenti duri e resistenti alla corrosione su utensili da taglio, stampi e altri componenti utilizzati in ambienti industriali difficili.

- Se il tuo obiettivo principale sono le prestazioni ad alta temperatura: Il PVD viene utilizzato per applicare rivestimenti densi a barriera termica sui componenti aerospaziali, migliorandone la durabilità e la capacità di resistere al calore estremo.

- Se il tuo obiettivo principale sono le proprietà ottiche o elettriche precise: La purezza e il controllo del film sottile del PVD lo rendono essenziale per la produzione di semiconduttori, pannelli solari e altri componenti elettronici avanzati.

In definitiva, il PVD è una tecnologia abilitante chiave per la creazione di materiali con proprietà che superano di gran lunga ciò che la loro forma sfusa può offrire.

Tabella Riepilogativa:

| Aspetto | Caratteristica PVD |

|---|---|

| Tipo di Processo | Fisico (nessuna reazione chimica) |

| Ambiente | Alto Vuoto |

| Costruzione del Rivestimento | Deposizione Atomo per Atomo |

| Punto di Forza Chiave | Materiali ad Alto Punto di Fusione & Eccezionale Qualità del Film |

| Limitazione Chiave | Rivestimento a Linea di Vista |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi PVD precisi. Sia che tu stia sviluppando utensili da taglio, componenti aerospaziali o elettronica sofisticata, le nostre soluzioni offrono l'adesione, la durezza e la purezza superiori che il tuo progetto richiede.

Discutiamo come la nostra esperienza può aiutarti a raggiungere i tuoi obiettivi specifici di rivestimento. Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato