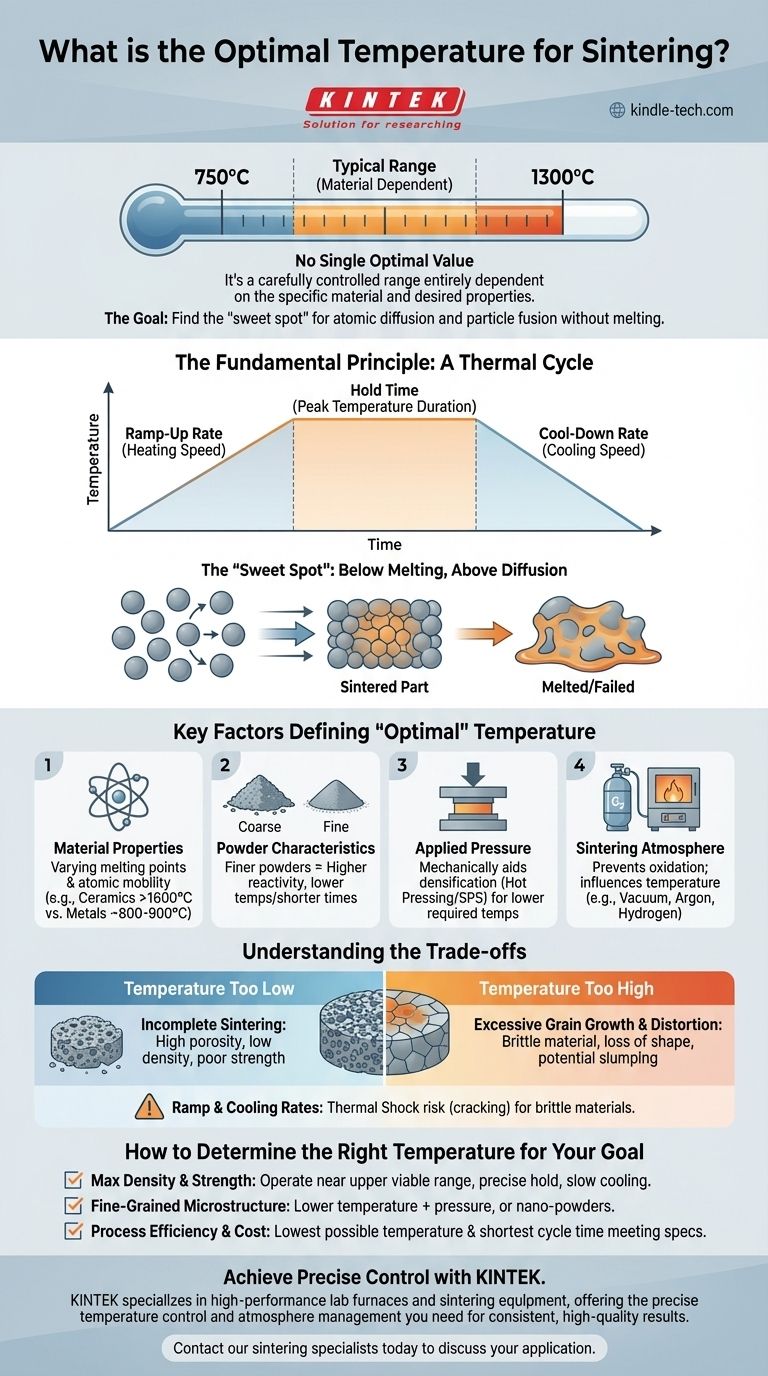

La temperatura ottimale per la sinterizzazione non esiste come valore singolo. Invece, è un intervallo attentamente controllato, tipicamente tra 750°C e 1300°C, che dipende interamente dal materiale specifico in lavorazione e dalle proprietà finali che si intendono ottenere. L'obiettivo è trovare il "punto ottimale" che promuova la diffusione atomica e la fusione delle particelle senza fondere il materiale.

Il concetto di "temperatura ottimale" è un termine improprio. Il vero obiettivo è implementare un processo termico ottimale — un ciclo completo di riscaldamento, mantenimento e raffreddamento — che sia precisamente adattato alle proprietà del tuo materiale, alle capacità della tua attrezzatura e al risultato desiderato.

Il Principio Fondamentale della Temperatura di Sinterizzazione

Per capire come selezionare la giusta temperatura, devi prima comprendere il meccanismo centrale della sinterizzazione. È un atto di equilibrio tra l'incoraggiamento del movimento atomico e la prevenzione del cedimento strutturale.

Il "Punto Ottimale": Sotto la Fusione, Sopra la Diffusione

La sinterizzazione funziona riscaldando un materiale a una temperatura in cui i suoi atomi diventano sufficientemente mobili da diffondersi attraverso i confini delle singole particelle, facendole fondere insieme. Questo processo riduce lo spazio vuoto (porosità) tra le particelle, risultando in un pezzo finale più denso e più resistente.

Questa temperatura deve essere sufficientemente alta per energizzare gli atomi ma deve rimanere in sicurezza al di sotto del punto di fusione del materiale. Se il materiale si liquefa, si perde tutta la forma strutturale e il controllo, con conseguente fallimento del processo.

È un Ciclo Termico, Non una Singola Temperatura

Concentrarsi solo sulla temperatura di picco è un errore comune. L'intero profilo di temperatura è fondamentale per il successo e include tre fasi distinte:

- Velocità di Salita: La velocità con cui si riscalda il materiale.

- Tempo di Mantenimento: La durata in cui si mantiene la temperatura di sinterizzazione di picco.

- Velocità di Raffreddamento: La velocità con cui si raffredda il materiale.

Ciascuna di queste fasi influenza significativamente la qualità finale, la microstruttura e l'integrità del componente.

Fattori Chiave Che Definiscono la Temperatura "Ottimale"

La temperatura ideale per il tuo processo è una variabile dipendente da diversi fattori interconnessi. Cambiare uno spesso richiede di aggiustarne un altro.

Le Proprietà Intrinseche del Materiale

Questo è il fattore più significativo. Materiali diversi hanno punti di fusione e mobilità atomica molto diversi. Una ceramica come l'allumina richiede una temperatura di sinterizzazione molto più alta (es. >1600°C) rispetto a una lega di rame (es. ~800-900°C).

Caratteristiche della Polvere (Dimensione del Grano)

La dimensione delle particelle di polvere iniziali gioca un ruolo cruciale. Le polveri più fini, con il loro rapporto superficie-volume più elevato, sono più reattive e possono essere sinterizzate efficacemente a temperature più basse o per tempi più brevi rispetto alle polveri più grossolane.

Pressione Applicata

Tecniche come la pressatura a caldo (Hot Pressing) o la sinterizzazione al plasma a scintilla (Spark Plasma Sintering) applicano una pressione esterna durante il ciclo di riscaldamento. Questa pressione aiuta meccanicamente la densificazione, il che spesso consente di raggiungere la densità desiderata a una temperatura significativamente più bassa rispetto alla sinterizzazione senza pressione.

Atmosfera di Sinterizzazione

L'ambiente gassoso all'interno del forno (es. vuoto, gas inerte come l'argon, o un gas reattivo come l'idrogeno) è critico. Previene reazioni chimiche indesiderate come l'ossidazione, che possono inibire il processo di sinterizzazione e degradare le proprietà finali del materiale. L'atmosfera può influenzare la temperatura richiesta.

Comprendere i Compromessi

Ottimizzare la temperatura significa gestire rischi concorrenti. Spingere i limiti in entrambe le direzioni ha chiare conseguenze.

Temperatura Troppo Bassa: Sinterizzazione Incompleta

Se la temperatura non è sufficientemente alta o il tempo di mantenimento è troppo breve, la diffusione atomica sarà insufficiente. Ciò si traduce in un pezzo con elevata porosità, bassa densità e scarsa resistenza meccanica. Le particelle non si sono completamente legate.

Temperatura Troppo Alta: Crescita del Grano e Distorsione

Superare la temperatura ideale, anche se al di sotto del punto di fusione, può causare una eccessiva crescita del grano. Sebbene il pezzo possa essere denso, i grani sovradimensionati possono spesso rendere il materiale più fragile. Se ci si avvicina troppo al punto di fusione, si rischia cedimento, distorsione o fusione parziale, distruggendo la precisione dimensionale del componente.

Velocità di Salita e Raffreddamento: Shock Termico

Riscaldare o raffreddare il pezzo troppo rapidamente può introdurre stress interni dovuti a gradienti termici. Per molti materiali, specialmente le ceramiche fragili, questo può portare a crepe e cedimenti catastrofici.

Come Determinare la Giusta Temperatura per il Tuo Obiettivo

Non esiste una formula universale. Devi definire il tuo obiettivo primario e regolare il tuo processo termico di conseguenza.

- Se il tuo obiettivo primario è la massima densità e resistenza: Probabilmente dovrai operare vicino all'estremità superiore dell'intervallo di sinterizzazione praticabile del materiale, con un controllo preciso sui tempi di mantenimento e una lenta velocità di raffreddamento.

- Se il tuo obiettivo primario è preservare una microstruttura a grana fine: Considera l'uso di una temperatura più bassa combinata con tecniche assistite dalla pressione o l'inizio con polveri di dimensioni nanometriche per ottenere la densificazione senza un'eccessiva crescita del grano.

- Se il tuo obiettivo primario è l'efficienza del processo e il costo: L'obiettivo è trovare la temperatura più bassa possibile e il tempo di ciclo più breve che soddisfi comunque le specifiche minime di qualità e densità per la tua applicazione.

In definitiva, padroneggiare la sinterizzazione significa comprendere e controllare l'intero processo termico per raggiungere il tuo specifico obiettivo ingegneristico.

Tabella Riepilogativa:

| Fattore | Impatto sulla Temperatura Ottimale |

|---|---|

| Tipo di Materiale | Determina l'intervallo di temperatura base (es. ceramiche vs. metalli). |

| Dimensione del Grano della Polvere | Le polveri più fini consentono temperature di sinterizzazione più basse. |

| Pressione Applicata | I metodi assistiti dalla pressione possono ridurre significativamente la temperatura richiesta. |

| Atmosfera di Sinterizzazione | Influenza la temperatura prevenendo l'ossidazione o abilitando reazioni. |

Ottieni un controllo preciso sul tuo processo di sinterizzazione con KINTEK.

Determinare il ciclo termico ottimale è fondamentale per ottenere la densità, la resistenza e la microstruttura desiderate nei tuoi materiali da laboratorio. KINTEK è specializzata in forni da laboratorio e attrezzature per sinterizzazione ad alte prestazioni, offrendo il controllo preciso della temperatura e la gestione dell'atmosfera di cui hai bisogno per risultati coerenti e di alta qualità.

Sia che tu stia lavorando con ceramiche avanzate, leghe metalliche o altri materiali in polvere, i nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per padroneggiare i tuoi parametri di sinterizzazione.

Contatta oggi i nostri specialisti della sinterizzazione per discutere la tua applicazione specifica e come possiamo supportare i tuoi obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come viene utilizzata una bilancia analitica di laboratorio negli studi sulla cinetica di assorbimento dell'acqua capillare? | Precision Data

- È meglio l'isolato di CBD o il distillato? Scegli l'estratto giusto per il tuo obiettivo

- Come influisce il controllo della temperatura sulla sintesi di nanoparticelle verdi? Ottieni precisione con agitatori high-tech

- Qual è la differenza tra un forno elettrico e un forno ad arco elettrico? Una guida ai metodi di riscaldamento industriale

- Come si esegue il trattamento termico del metallo per renderlo più resistente? Padroneggia il processo di tempra, raffreddamento rapido e rinvenimento

- Quali sono gli usi del forno in laboratorio di chimica? Sblocca la sintesi e l'analisi di materiali ad alta temperatura

- Quali fattori considerare nella scelta di un congelatore a bassissima temperatura? Garantire l'integrità del campione e il valore a lungo termine

- Perché sono necessari un manicotto di quarzo e un sistema di raffreddamento per la sintesi di nanoparticelle con lampada a mercurio? Garantire un controllo preciso