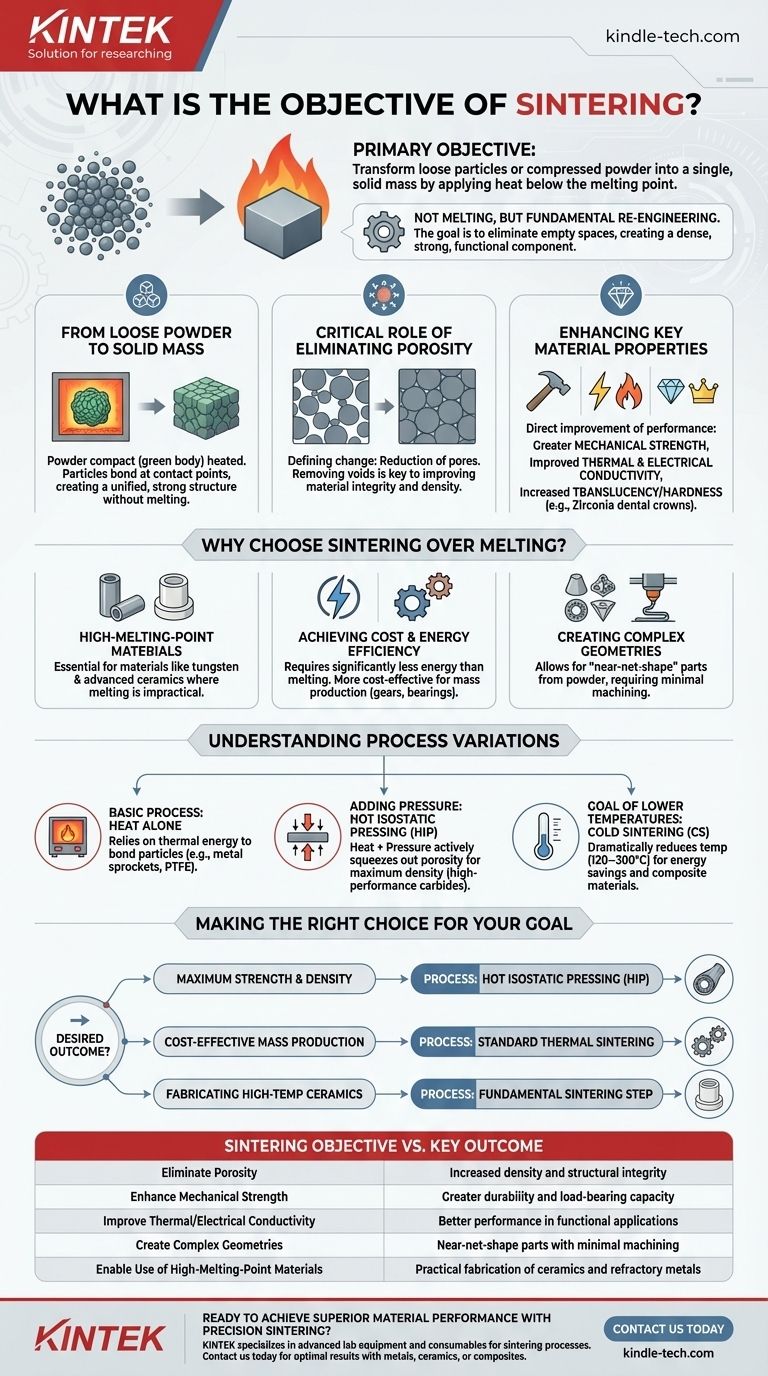

L'obiettivo primario della sinterizzazione è trasformare una raccolta di particelle sciolte o una polvere compressa in una singola massa solida. Ciò si ottiene applicando calore al di sotto del punto di fusione del materiale, facendo sì che le particelle si fondano insieme, il che aumenta la resistenza, la densità e le prestazioni complessive del materiale.

La sinterizzazione non riguarda la fusione di un materiale; riguarda la sua riprogettazione fondamentale. L'obiettivo principale è eliminare gli spazi vuoti tra le particelle di polvere, creando così un componente denso, forte e funzionale con proprietà migliorate come resistenza e conduttività.

Come la sinterizzazione trasforma fondamentalmente i materiali

La sinterizzazione è un passaggio critico nella metallurgia delle polveri e nella lavorazione della ceramica. Trasforma una forma fragile e poco legata in un pezzo robusto e finito.

Dalla polvere sciolta alla massa solida

Il processo inizia con un compatto di polvere, spesso chiamato "corpo verde", che è tenuto insieme in modo lasco. Riscaldando questo compatto in un forno, le particelle si legano nei loro punti di contatto, creando una struttura forte e unificata senza mai diventare completamente liquide.

Questo metodo è altamente efficace per trasformare materiali frammentati in un oggetto solido con caratteristiche desiderabili.

Il ruolo critico dell'eliminazione della porosità

Il cambiamento determinante durante la sinterizzazione è la riduzione o l'eliminazione dei pori, i minuscoli spazi vuoti tra le particelle di polvere iniziali. La rimozione di questi vuoti è la chiave per migliorare l'integrità del materiale.

Man mano che le particelle si fondono, questi pori si restringono e si chiudono, rendendo l'oggetto finale molto più denso del compatto di polvere iniziale.

Miglioramento delle proprietà chiave del materiale

Eliminando la porosità e aumentando la densità, la sinterizzazione migliora direttamente le caratteristiche prestazionali di un materiale. Questo è l'obiettivo finale.

I miglioramenti chiave includono una maggiore resistenza meccanica, una migliore conduttività termica ed elettrica e, in alcune ceramiche, una maggiore traslucenza o durezza. Questo è il motivo per cui la zirconia sinterizzata viene utilizzata per corone dentali durevoli.

Perché scegliere la sinterizzazione rispetto alla fusione?

Sebbene la fusione e la colata possano anche creare oggetti solidi, la sinterizzazione offre vantaggi unici che la rendono la scelta superiore o l'unica per molte applicazioni.

Lavorare con materiali ad alto punto di fusione

La sinterizzazione è essenziale per materiali con punti di fusione estremamente elevati, come il tungsteno e molte ceramiche avanzate. La fusione di questi materiali è spesso impraticabile o proibitivamente costosa, rendendo la sinterizzazione l'unico metodo praticabile per formarli in forme utili.

Raggiungere efficienza in termini di costi ed energia

Poiché la sinterizzazione avviene al di sotto del punto di fusione, richiede molta meno energia rispetto ai processi di fusione e colata. Questo la rende un metodo più economico ed efficiente per la produzione di massa di componenti come ingranaggi, cuscinetti e contatti elettrici.

Creazione di geometrie complesse

Il processo inizia con una polvere che può essere pressata in forme intricate. Ciò consente la creazione di parti complesse, "quasi a forma finita" che richiedono una lavorazione minima successiva, risparmiando tempo e materiale.

Comprendere le variazioni del processo

Non tutta la sinterizzazione è uguale. Il processo può essere adattato per ottenere risultati specifici, spesso introducendo variabili aggiuntive come la pressione.

Il processo di base: solo calore

La forma più comune di sinterizzazione si basa esclusivamente sull'energia termica applicata in un forno per legare insieme le particelle. Questo è sufficiente per una vasta gamma di applicazioni, dalla produzione di pignoni metallici a componenti in PTFE (Teflon).

Aggiunta di pressione per la massima densità

Per applicazioni che richiedono le massime prestazioni possibili, la pressione viene applicata simultaneamente al calore. Questo processo, noto come Pressatura Isostatica a Caldo (HIP), comprime attivamente la porosità residua per creare un prodotto finale eccezionalmente denso e resistente, che è vitale per i carburi ad alte prestazioni.

L'obiettivo delle basse temperature

Metodi avanzati come la Sinterizzazione a Freddo (CS) mirano a ridurre drasticamente la temperatura richiesta (fino a 120–300°C). L'obiettivo qui è ridurre ulteriormente il consumo energetico e consentire la sintesi di nuovi materiali compositi che verrebbero danneggiati dall'elevato calore.

Fare la scelta giusta per il tuo obiettivo

L'obiettivo specifico della sinterizzazione dipende interamente dal risultato desiderato per il prodotto finale.

- Se il tuo obiettivo principale è la massima resistenza e densità: Un processo che combina calore e pressione, come la Pressatura Isostatica a Caldo (HIP), è il percorso ideale per parti critiche per le prestazioni.

- Se il tuo obiettivo principale è la produzione di massa economica: La sinterizzazione termica standard della polvere pressata è il metodo più efficiente per creare componenti come ingranaggi e cuscinetti.

- Se il tuo obiettivo principale è la fabbricazione di ceramiche ad alta temperatura: La sinterizzazione non è solo un'opzione ma un passaggio necessario e fondamentale per ottenere la durezza e la durabilità richieste.

In definitiva, la sinterizzazione fornisce un metodo potente e versatile per progettare le proprietà finali di un materiale dal livello delle particelle in su.

Tabella riassuntiva:

| Obiettivo della Sinterizzazione | Risultato Chiave |

|---|---|

| Eliminare la Porosità | Aumento della densità e dell'integrità strutturale |

| Migliorare la Resistenza Meccanica | Maggiore durabilità e capacità portante |

| Migliorare la Conduttività Termica/Elettrica | Migliori prestazioni nelle applicazioni funzionali |

| Creare Geometrie Complesse | Parti quasi a forma finita con lavorazione minima |

| Consentire l'uso di Materiali ad Alto Punto di Fusione | Fabbricazione pratica di ceramiche e metalli refrattari |

Pronto a ottenere prestazioni superiori dei materiali con la sinterizzazione di precisione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi di sinterizzazione, aiutandoti a creare componenti più forti, densi e affidabili. Che tu stia lavorando con metalli, ceramiche o compositi, le nostre soluzioni garantiscono risultati ottimali. Contattaci oggi per discutere le tue specifiche esigenze di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono le funzioni chiave di un forno di sinterizzazione a pressa calda sottovuoto? Produzione di pellet ceramici di nitruro di uranio ad alta densità