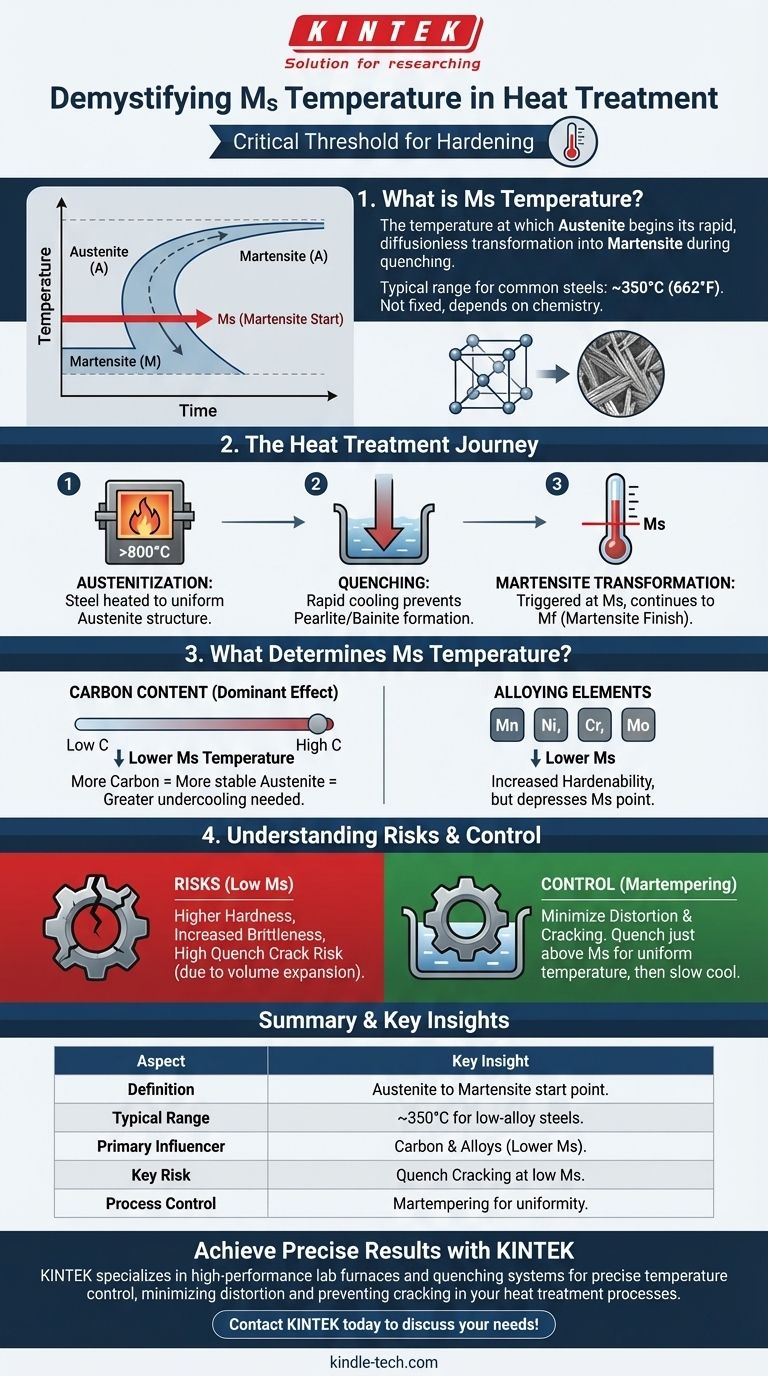

Nel trattamento termico, la temperatura Ms è la soglia critica in cui inizia la trasformazione di indurimento dell'acciaio. Sta per inizio martensite, e rappresenta la temperatura precisa alla quale l'austenite, la fase ad alta temperatura dell'acciaio, inizia a convertirsi in martensite, una struttura molto dura e fragile, durante il raffreddamento rapido (tempra). Per gli acciai comuni a basso tenore di carbonio e a bassa lega, questa trasformazione inizia tipicamente intorno ai 350°C (662°F).

La temperatura Ms non è una costante fissa ma una proprietà variabile dell'acciaio stesso, determinata principalmente dalla sua composizione chimica. Comprendere questo valore è essenziale per prevedere la risposta di un acciaio alla tempra, permettendo di ottenere la durezza desiderata controllando i rischi come fessurazioni e distorsioni.

Il ruolo della Ms nel processo di tempra

Per controllare le proprietà finali di un componente in acciaio, è necessario prima comprendere il percorso che esso compie durante il trattamento termico. La temperatura Ms è probabilmente il punto di riferimento più importante di questo percorso.

Dall'austenite alla martensite

Il trattamento termico per l'indurimento inizia riscaldando l'acciaio nell'intervallo austenitico (tipicamente sopra gli 800°C o 1475°F). A questa temperatura, l'acciaio ha una struttura cristallina uniforme chiamata austenite, che può dissolvere una quantità significativa di carbonio.

L'obiettivo della tempra è raffreddare l'acciaio così rapidamente che gli atomi di carbonio non abbiano il tempo di diffondere e formare strutture più morbide come la perlite o la bainite.

Il fattore scatenante della trasformazione

Man mano che l'acciaio viene temprato, la sua temperatura scende rapidamente oltre i punti in cui normalmente si verificherebbero altre trasformazioni. Una volta che si raffredda fino alla temperatura Ms, viene innescata la trasformazione in martensite.

Questa trasformazione è senza diffusione, il che significa che avviene quasi istantaneamente attraverso un meccanismo di taglio all'interno del reticolo cristallino, intrappolando gli atomi di carbonio in posizione. Questo carbonio intrappolato è ciò che conferisce alla martensite la sua estrema durezza e resistenza.

Oltre il punto di inizio (Mf)

La formazione della martensite non avviene tutta in una volta. Inizia alla temperatura Ms e continua man mano che il componente si raffredda ulteriormente.

La trasformazione è essenzialmente completa quando l'acciaio raggiunge la temperatura Mf (martensite finish). L'intervallo di temperatura tra Ms e Mf è critico per la gestione delle sollecitazioni interne.

Cosa determina la temperatura Ms?

La temperatura Ms è una funzione della chimica dell'acciaio. Diversi elementi disciolti nell'austenite aumenteranno o abbasseranno la temperatura alla quale può iniziare la trasformazione martensitica.

L'effetto dominante del carbonio

Il carbonio è l'elemento più influente che influenza la temperatura Ms. All'aumentare del contenuto di carbonio nell'acciaio, la temperatura Ms diminuisce significativamente.

Questo è un principio fondamentale: più carbonio rende l'austenite più stabile, richiedendo un maggiore sottoraffreddamento per forzare la trasformazione in martensite.

L'influenza di altri elementi leganti

Quasi tutti gli altri elementi leganti comuni, come manganese, nichel, cromo e molibdeno, abbassano anch'essi la temperatura Ms.

Questi elementi vengono aggiunti per aumentare la temprabilità (la capacità di formare martensite più in profondità in un pezzo), ma una conseguenza diretta è la depressione del punto Ms. I metallurgisti utilizzano formule empiriche consolidate per prevedere la temperatura Ms in base alla composizione chimica completa di un acciaio.

Comprendere i compromessi e i rischi

Conoscere la temperatura Ms non è solo un esercizio accademico; ha conseguenze dirette e critiche per il successo del processo di trattamento termico.

Prevedere durezza e fragilità

Una temperatura Ms più bassa, tipicamente derivante da un maggiore contenuto di carbonio e leghe, consente di intrappolare più carbonio nella struttura finale. Ciò si correla direttamente a una maggiore potenziale durezza e resistenza dopo la tempra, ma anche a una maggiore fragilità.

Il rischio di cricche da tempra

La trasformazione da austenite a martensite comporta una significativa espansione volumetrica (fino al 4%). Quando questa trasformazione avviene a una temperatura più bassa (una Ms bassa), l'acciaio è meno duttile e meno in grado di sopportare questa sollecitazione interna.

Questa è la causa principale delle cricche da tempra. Una bassa temperatura Ms aumenta drasticamente questo rischio, poiché il materiale si sta trasformando mentre è già freddo e fragile.

Controllo della distorsione

Conoscere la Ms consente di progettare un ciclo di tempra più intelligente. Processi come la martempering prevedono la tempra del pezzo in un mezzo (come sale fuso) mantenuto a una temperatura appena superiore alla Ms.

Il pezzo viene mantenuto lì abbastanza a lungo affinché l'intera sezione trasversale raggiunga una temperatura uniforme prima di essere raffreddato lentamente attraverso l'intervallo Ms-Mf. Ciò garantisce che la trasformazione martensitica avvenga in modo uniforme, riducendo drasticamente lo stress termico, la distorsione e il rischio di fessurazioni.

Fare la scelta giusta per il tuo obiettivo

La temperatura Ms è un dato chiave per chiunque specifichi o esegua un trattamento termico. Il tuo approccio dovrebbe essere dettato dal tuo obiettivo finale.

- Se il tuo obiettivo principale è massimizzare la durezza e la resistenza all'usura: Seleziona un acciaio con un maggiore contenuto di carbonio e leghe, ma sii consapevole che ciò abbassa la temperatura Ms e richiede un processo di tempra attentamente controllato per mitigare l'alto rischio di fessurazioni.

- Se il tuo obiettivo principale è minimizzare la distorsione e la fessurazione in pezzi complessi: Dai priorità agli acciai con una temperatura Ms più alta o insisti su processi di tempra specializzati come la martempering che gestiscono la velocità di raffreddamento attorno a questo punto critico.

- Se stai selezionando un nuovo acciaio per un componente temprato: Utilizza sempre la sua composizione chimica per calcolare o cercare la temperatura Ms. Questo ti consente di anticipare la sua risposta alla tempra ed evitare costosi fallimenti.

In definitiva, comprendere la temperatura Ms trasforma il trattamento termico da un processo reattivo a una scienza predittiva, dandoti il controllo diretto sul risultato finale.

Tabella riassuntiva:

| Aspetto | Informazione chiave |

|---|---|

| Definizione | Ms è la temperatura alla quale l'austenite inizia a trasformarsi in martensite durante la tempra. |

| Intervallo tipico | Circa 350°C (662°F) per gli acciai comuni a basso tenore di carbonio e a bassa lega. |

| Fattore influenzante primario | Contenuto di carbonio: un maggiore contenuto di carbonio abbassa significativamente la temperatura Ms. |

| Rischio chiave | Una bassa temperatura Ms aumenta il rischio di cricche da tempra a causa di maggiori sollecitazioni. |

| Controllo del processo | Consente tecniche specializzate come la martempering per minimizzare la distorsione. |

Ottieni risultati precisi e prevedibili nei tuoi processi di trattamento termico.

Comprendere la temperatura Ms è fondamentale, ma applicare questa conoscenza richiede l'attrezzatura giusta. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e sistemi di tempra che offrono il controllo preciso della temperatura e le velocità di raffreddamento rapide essenziali per trasformazioni martensitiche di successo.

Sia che tu stia sviluppando nuove leghe o indurendo componenti complessi, le nostre soluzioni ti aiutano a minimizzare la distorsione e prevenire le fessurazioni. Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura perfetta per il tuo specifico acciaio e applicazione.

Contatta KINTEK oggi stesso per discutere le esigenze di trattamento termico del tuo laboratorio e assicurarti che il tuo prossimo progetto sia un successo!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico