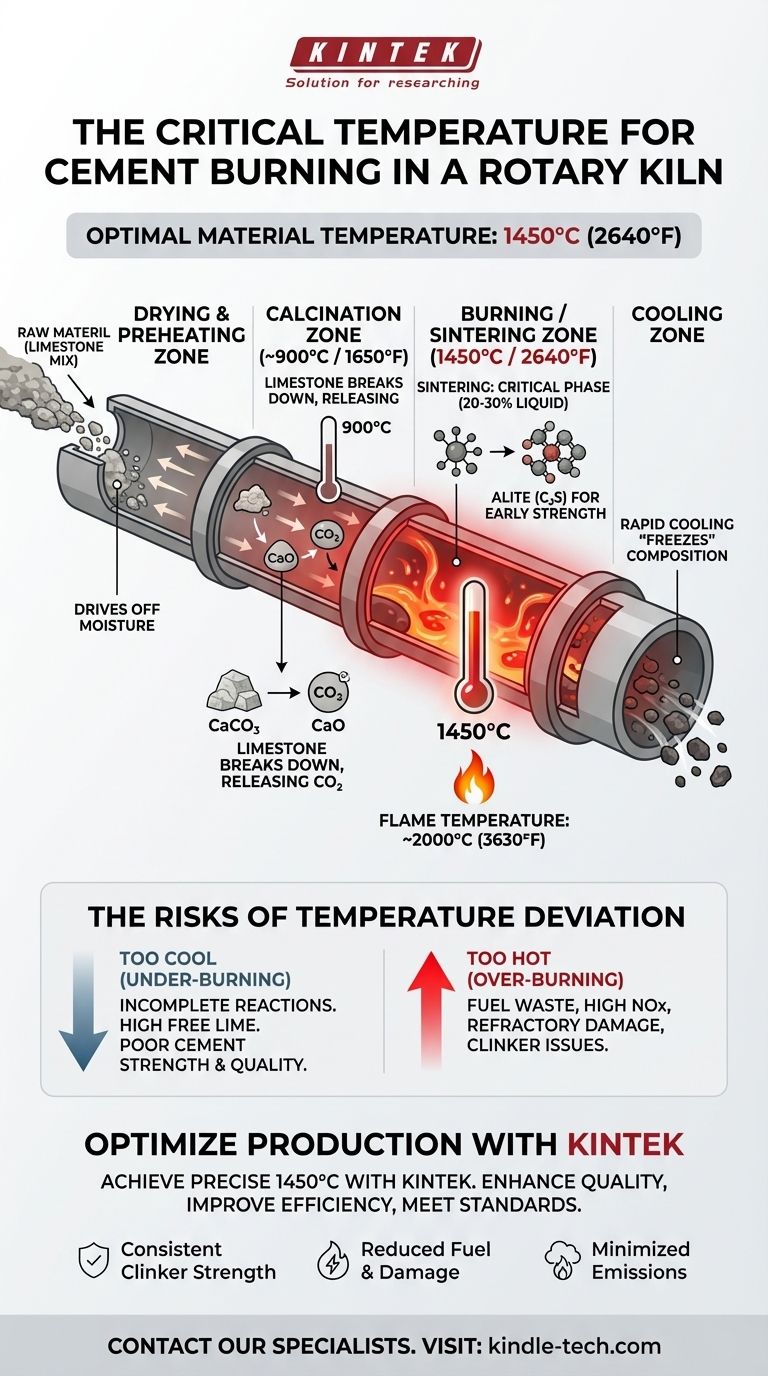

Nella produzione di cemento, la temperatura più adatta per il processo di cottura è una temperatura del materiale di circa 1450°C (2640°F) all'interno della zona di sinterizzazione del forno rotativo. Questa temperatura specifica non è arbitraria; è il punto critico necessario per trasformare la miscela grezza in clinker di cemento di alta qualità attraverso un processo chiamato sinterizzazione, in cui il materiale diventa parzialmente liquido per facilitare le reazioni chimiche necessarie.

L'obiettivo non è semplicemente riscaldare il materiale, ma raggiungere un profilo termico preciso. La temperatura critica del materiale di 1450°C nella zona di cottura assicura la formazione dei composti essenziali che conferiscono resistenza, mentre temperature troppo alte o troppo basse comprometteranno la qualità del prodotto finale e la stabilità operativa del forno.

Il Viaggio Attraverso il Forno: Un Processo di Trasformazione

Un forno rotativo non è una semplice fornace con una sola temperatura. È un lungo cilindro rotante con un gradiente di temperatura attentamente controllato che guida la materia prima attraverso diverse trasformazioni chimiche distinte.

La Zona di Essiccazione e Preriscaldamento

Quando la miscela grezza entra dall'estremità superiore del forno, incontra prima temperature che eliminano l'acqua libera. Nei sistemi moderni con preriscaldatori, questa fase avviene prima che il materiale entri effettivamente nel forno, migliorando significativamente l'efficienza.

La Zona di Calcinazione (Circa 900°C)

Questo è il primo evento chimico importante. Intorno ai 900°C (1650°F), il calcare (carbonato di calcio, CaCO₃) nella miscela grezza subisce la calcinazione, scomponendosi in ossido di calcio (CaO), noto anche come calce libera, e rilasciando grandi quantità di anidride carbonica (CO₂).

La Zona di Cottura (Sinterizzazione) (Circa 1450°C)

Questo è il cuore del processo e la parte più calda del forno. La temperatura del materiale deve raggiungere circa 1450°C. A questo punto, il materiale non è completamente fuso ma entra in uno stato di sinterizzazione, dove circa il 20-30% diventa una fase liquida. Questo liquido agisce come solvente, facilitando la reazione tra l'ossido di calcio (CaO) e gli altri componenti (silice, allumina, ossido di ferro) per formare i minerali essenziali del clinker.

La Zona di Raffreddamento

Dopo essere uscita dalla zona di cottura, il clinker appena formato viene raffreddato rapidamente. Questo raffreddamento rapido è cruciale per "congelare" la composizione minerale del clinker, preservando in particolare la forma altamente reattiva del suo composto principale che conferisce resistenza.

Perché 1450°C è l'Obiettivo Critico

Raggiungere questa temperatura specifica è una questione di chimica fondamentale e ingegneria di processo. Impatta direttamente sulla qualità del prodotto, sui costi operativi e sulla longevità delle apparecchiature.

Ottenere la Chimica Giusta: Formazione dell'Alite (C₃S)

L'obiettivo principale della zona di cottura è formare l'Alite (Silicato Tricalcico, C₃S). Questo minerale è il motore principale dello sviluppo della resistenza precoce del cemento. La sua formazione richiede l'alta energia fornita da temperature intorno ai 1450°C.

Il Ruolo della Fase Liquida

Senza la fase liquida parziale che si forma a queste alte temperature, le reazioni chimiche sarebbero impraticabilmente lente. Il liquido permette agli ioni di muoversi liberamente e combinarsi in modo efficiente nei minerali di clinker desiderati.

Temperatura della Fiamma vs. Temperatura del Materiale

È importante distinguere tra la temperatura del materiale (1450°C) e la temperatura della fiamma. Per trasferire abbastanza energia da riscaldare il materiale a 1450°C, la fiamma di gas proveniente dal bruciatore all'estremità di scarico del forno deve essere significativamente più calda, raggiungendo spesso i 2000°C (3630°F).

Comprendere i Compromessi: I Rischi di Deviazione della Temperatura

Mantenere una temperatura stabile nella zona di cottura è fondamentale. Le deviazioni in entrambe le direzioni hanno gravi conseguenze.

Il Problema della Cottura Troppo Fredda (Sotto-cottura)

Se la temperatura del materiale non raggiunge costantemente i 1450°C, le reazioni chimiche saranno incomplete. Ciò si traduce in alti livelli di calce libera non reagita nel clinker, che porta a cemento di scarsa qualità con bassa resistenza e potenziale instabilità a lungo termine (non solidità).

I Pericoli della Cottura Troppo Calda (Sovra-cottura)

Superare la temperatura target è altrettanto problematico. Spreca una quantità significativa di combustibile, aumenta la produzione di emissioni nocive di NOx e può causare gravi danni al rivestimento refrattario protettivo del forno, portando a costosi tempi di fermo e riparazioni. La sovra-cottura può anche creare cristalli di clinker grandi e meno reattivi e problemi operativi come la formazione di anelli all'interno del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura "adatta" è in ultima analisi una funzione del bilanciamento tra qualità, costo e stabilità. Gli operatori dei forni monitorano costantemente le variabili per mantenere questo equilibrio.

- Se la tua priorità principale è la qualità e la resistenza del prodotto: Assicurati che il profilo della temperatura del materiale sia stabile e raggiunga costantemente i 1450°C per minimizzare la calce libera e massimizzare la formazione di Alite.

- Se la tua priorità principale è l'efficienza operativa e la riduzione dei costi: Evita la sovra-cottura per risparmiare combustibile e proteggere il rivestimento refrattario. Implementa controlli di processo avanzati per stabilizzare il funzionamento del forno e prevenire fluttuazioni di temperatura.

- Se la tua priorità principale è la conformità ambientale: Controlla attentamente la temperatura massima della fiamma e assicurati una combustione stabile ed efficiente per minimizzare la formazione di NOx termico.

In definitiva, padroneggiare il forno per cemento significa mantenere quella temperatura critica del materiale di 1450°C con una stabilità incrollabile.

Tabella Riassuntiva:

| Zona del Forno | Temperatura Chiave | Processo Principale | Risultato Chiave |

|---|---|---|---|

| Zona di Calcinazione | ~900°C (1650°F) | Decomposizione del calcare (CaCO₃) | Rilascio di CO₂; formazione di calce libera (CaO) |

| Zona di Cottura/Sinterizzazione | 1450°C (2640°F) | Sinterizzazione (fase liquida 20-30%) | Formazione di Alite (C₃S) e altri minerali del clinker |

| Temperatura della Fiamma | ~2000°C (3630°F) | Trasferimento di calore al materiale | Permette al materiale di raggiungere 1450°C |

Ottimizza la Tua Produzione di Cemento con KINTEK

Raggiungere e mantenere la precisa temperatura di 1450°C è fondamentale per un clinker di alta qualità, ma richiede attrezzature affidabili e supporto esperto. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per l'industria del cemento, aiutandoti a monitorare, controllare e perfezionare i tuoi processi termici.

- Migliora la Qualità del Prodotto: Assicura una resistenza costante del clinker monitorando accuratamente le temperature del forno.

- Migliora l'Efficienza Operativa: Riduci i costi del combustibile e previeni danni ai refrattari con una gestione termica precisa.

- Rispetta gli Standard Ambientali: Minimizza le emissioni attraverso un controllo stabile ed efficiente della combustione.

Lascia che la nostra esperienza supporti le tue esigenze di laboratorio e produzione. Contatta oggi i nostri specialisti per discutere come possiamo aiutarti a raggiungere prestazioni ottimali del forno e una qualità superiore del cemento.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

Domande frequenti

- Cos'è il combustibile oleoso prodotto dalla pirolisi? Spiegazione di un combustibile liquido denso e ricco di ossigeno

- Come rigenerare il carbone attivo? Padroneggiare il processo termico a 3 stadi per risparmiare sui costi

- Qual è lo scopo del forno rotante? Una guida alla lavorazione continua ad alta temperatura

- Quali sono i vantaggi della pirolisi assistita da microonde? Ottenere una produzione di bio-olio più rapida ed efficiente

- Perché il forno rotante è inclinato? Per controllare il flusso del materiale e il tempo di reazione

- Cos'è l'energia dalla pirolisi della biomassa? Trasformare i rifiuti organici in syngas, bio-olio e biochar

- Quali sono i vantaggi dell'utilizzo di reattori rotanti o forni rotanti nel chemical looping? Ottimizzazione dell'efficienza di separazione della CO2

- Dove vengono utilizzati i reattori a letto fluidizzato? Alimentare processi chimici, petroliferi ed energetici