In sostanza, la deposizione fisica da vapore (PVD) è un sofisticato processo di rivestimento che avviene sottovuoto. Funziona trasformando un materiale sorgente solido in un vapore, che viaggia poi atomo per atomo attraverso una camera e si condensa su un oggetto bersaglio, formando un film estremamente sottile e ad alte prestazioni.

La distinzione fondamentale da comprendere è che la PVD è un processo puramente fisico, pensala come una verniciatura a spruzzo con atomi individuali. Questo la separa dalla deposizione chimica da vapore (CVD), che si basa su una reazione chimica per formare il rivestimento sulla superficie.

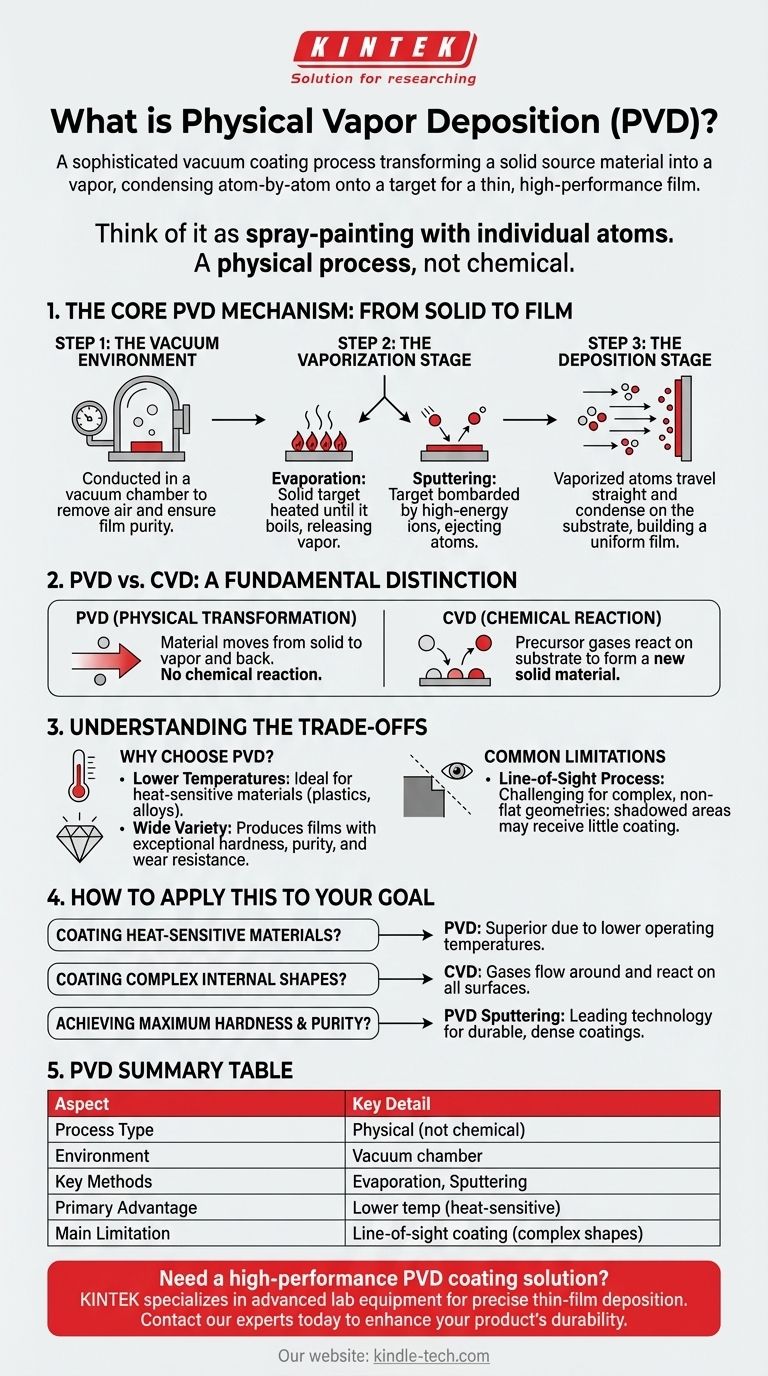

Il Meccanismo PVD Centrale: Dal Solido al Film

La PVD non è un singolo metodo, ma una famiglia di tecniche di rivestimento. Tuttavia, tutti i processi PVD condividono un meccanismo fondamentale in tre fasi che avviene all'interno di un ambiente controllato a bassa pressione.

L'Ambiente Sottovuoto

L'intero processo PVD viene condotto all'interno di una camera a vuoto. Ciò è essenziale per rimuovere l'aria e altre particelle gassose che altrimenti potrebbero reagire o ostacolare il materiale di rivestimento vaporizzato, garantendo la purezza e la qualità del film finale.

La Fase di Vaporizzazione

Il primo passo attivo consiste nel convertire il materiale di rivestimento solido (noto come "bersaglio") in un vapore. I due metodi più comuni per ottenere ciò sono:

- Evaporazione: Il materiale bersaglio viene riscaldato nel vuoto finché non si scioglie e poi bolle, rilasciando un vapore di atomi che viaggiano attraverso la camera.

- Sputtering (Pulverizzazione Catodica): Il bersaglio viene bombardato con ioni ad alta energia (tipicamente da un gas inerte come l'argon). Questa collisione energetica agisce come una sabbiatura microscopica, staccando singoli atomi dalla superficie del bersaglio ed espellendoli nella camera.

La Fase di Deposizione

Una volta vaporizzati, gli atomi o i piccoli gruppi di atomi viaggiano in linea retta attraverso la camera a vuoto. Quando colpiscono la superficie dell'oggetto da rivestire (il "substrato"), si condensano nuovamente in uno stato solido, costruendo gradualmente un film sottile, uniforme e saldamente legato.

PVD vs. CVD: Una Distinzione Fondamentale

Comprendere la differenza tra PVD e la sua comune alternativa, la deposizione chimica da vapore (CVD), è cruciale per apprezzare le sue applicazioni uniche.

Il Processo PVD: Una Trasformazione Fisica

Nella PVD, il materiale del rivestimento finale è lo stesso materiale del bersaglio sorgente. Il processo sposta semplicemente il materiale da una posizione all'altra cambiando il suo stato fisico da solido a vapore e di nuovo a solido. Nessuna reazione chimica fondamentale crea il film.

Il Processo CVD: Una Reazione Chimica

Al contrario, la CVD introduce uno o più gas precursori volatili nella camera. Questi gas si decompongono e reagiscono tra loro sulla superficie del substrato, formando un materiale solido completamente nuovo come rivestimento. Il film stesso è il prodotto di questa reazione chimica.

Comprendere i Compromessi

La scelta di una tecnologia di deposizione richiede la comprensione dei suoi vantaggi e limiti intrinseci. Sebbene sia la PVD che la CVD producano film sottili di alta qualità, i loro meccanismi sottostanti portano a risultati diversi.

Perché Scegliere la PVD?

I processi PVD sono generalmente condotti a temperature inferiori rispetto alla maggior parte dei processi CVD. Ciò rende la PVD una scelta eccellente per rivestire materiali sensibili alla temperatura, come plastiche o alcune leghe metalliche, che potrebbero essere danneggiate da alte temperature.

Inoltre, la PVD offre un'ampia varietà di materiali di rivestimento e può produrre film con eccezionale durezza, purezza e resistenza all'usura.

Limitazioni Comuni

Poiché la PVD è tipicamente un processo "a linea di vista", in cui gli atomi viaggiano in linea retta dalla sorgente al substrato, può essere difficile rivestire uniformemente geometrie complesse e non piatte. Le superfici interne o le aree in ombra di un oggetto potrebbero ricevere poco o nessun rivestimento.

Come Applicare Questo al Tuo Obiettivo

La tua scelta tra le tecnologie di deposizione dipende interamente dal materiale che stai rivestendo e dalle proprietà di cui hai bisogno nel prodotto finale.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore: La PVD è quasi sempre la scelta migliore grazie alle sue temperature operative più basse.

- Se la tua attenzione principale è il rivestimento di forme interne complesse: La CVD è spesso più adatta, poiché i gas precursori possono fluire attorno e reagire su tutte le superfici di un oggetto.

- Se la tua attenzione principale è ottenere la massima durezza e purezza: Lo sputtering PVD è una tecnologia leader per la creazione di rivestimenti eccezionalmente durevoli e densi per utensili e impianti medici.

Comprendendo il principio fondamentale di un trasferimento fisico rispetto a una reazione chimica, puoi determinare con sicurezza la tecnologia giusta per la tua sfida ingegneristica.

Tabella Riassuntiva:

| Aspetto PVD | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Fisico (non chimico) |

| Ambiente | Camera a vuoto |

| Metodi Chiave | Evaporazione, Sputtering |

| Vantaggio Principale | Temperatura più bassa, ideale per materiali sensibili al calore |

| Limitazione Principale | Rivestimento a linea di vista (difficile per forme complesse) |

Hai bisogno di una soluzione di rivestimento PVD ad alte prestazioni per il tuo laboratorio o processo di produzione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per una deposizione precisa di film sottili. La nostra esperienza ti assicura di ottenere la giusta tecnologia di rivestimento per i tuoi materiali specifici e i requisiti di prestazione. Contatta oggi i nostri esperti per discutere come le nostre soluzioni PVD possono migliorare la durata e la funzionalità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni