In chimica, la deposizione è il processo in cui una sostanza allo stato gassoso si trasforma direttamente in un solido, bypassando la fase liquida. In un contesto più ampio di ingegneria e scienza dei materiali, si riferisce a qualsiasi processo che deposita uno strato di materiale su una superficie, o "substrato", per creare un film sottile e funzionale o un rivestimento.

Fondamentalmente, la deposizione descrive un cambiamento di stato da gas a solido. Questo principio fondamentale è sfruttato dai processi di produzione avanzati per costruire materiali strato per strato, alterando fondamentalmente le proprietà di una superficie per applicazioni tecnologiche.

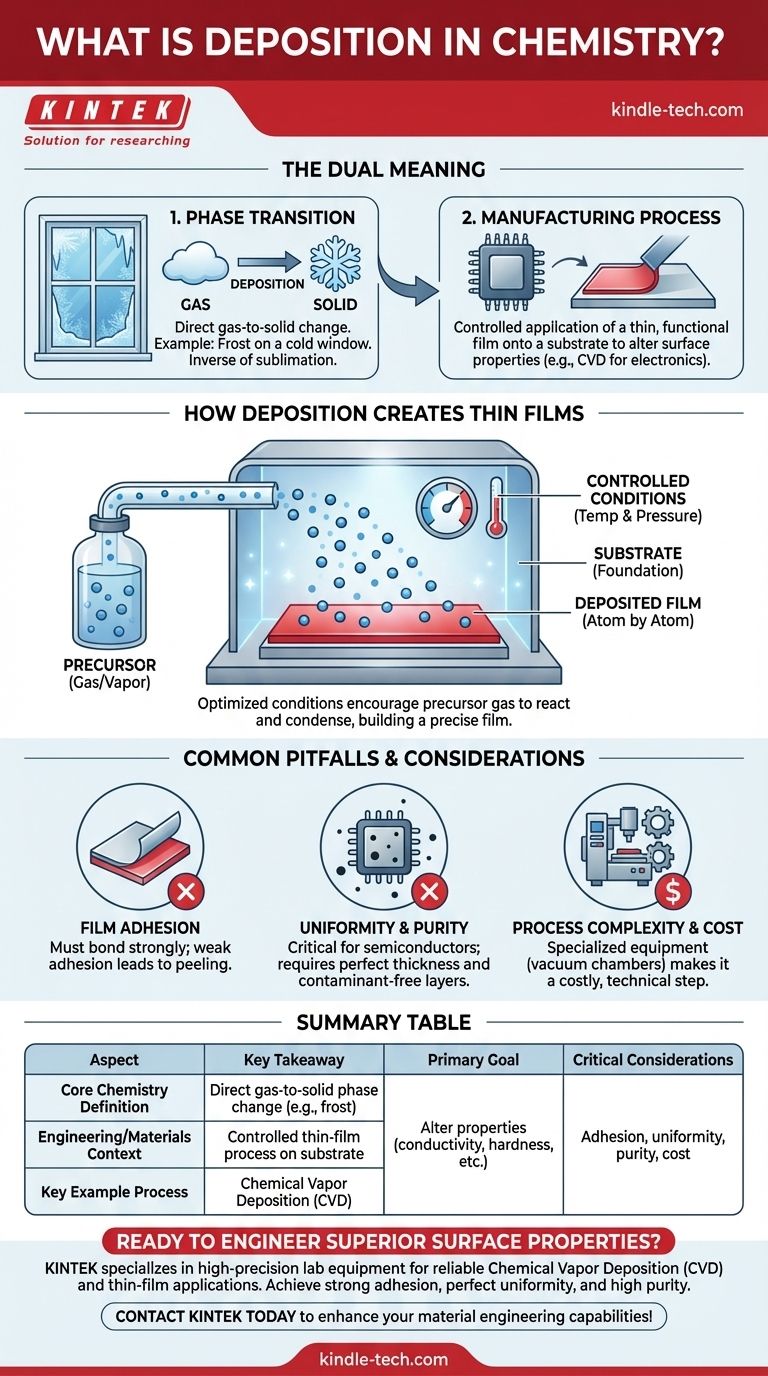

I Due Significati Fondamentali della Deposizione

Per comprendere veramente la deposizione, è essenziale distinguere tra il suo significato come transizione di fase naturale e il suo uso come tecnica di produzione deliberata.

Deposizione come Transizione di Fase

Questa è la classica definizione da manuale. Descrive la transizione diretta di una sostanza da gas a solido.

L'esempio più comune nel mondo reale è la formazione di brina su una finestra fredda. Il vapore acqueo (un gas) nell'aria entra in contatto con il vetro gelido e si trasforma direttamente in cristalli di ghiaccio (un solido) senza prima diventare acqua liquida.

Questo processo è l'esatto opposto della sublimazione, dove un solido si trasforma direttamente in un gas, come il ghiaccio secco che crea nebbia.

Deposizione come Processo di Produzione

Questo è il significato orientato all'applicazione, in particolare in campi come la scienza dei materiali e l'elettronica. Qui, la deposizione è un processo altamente controllato utilizzato per applicare un rivestimento su una superficie.

L'obiettivo è costruire un film sottile, spesso spesso solo pochi atomi o molecole, su un materiale di base chiamato substrato.

Questo film depositato conferisce nuove proprietà al substrato, come conduttività elettrica, durezza o resistenza alla corrosione. Un esempio chiave è la Deposizione Chimica da Vapore (CVD), dove i gas reagiscono vicino a una superficie per formare un rivestimento solido.

Come i Processi di Deposizione Creano Film Sottili

La deposizione controllata è un pilastro della tecnologia moderna. Il processo generalmente coinvolge alcuni elementi chiave che operano in condizioni precise.

Il Ruolo del Precursore

Il processo inizia con un "precursore", che è il materiale sorgente per il film. Questo precursore viene introdotto in una camera in stato gassoso o di vapore.

Il Substrato come Fondamento

Il substrato è l'oggetto o il materiale che verrà rivestito. Agisce come la superficie su cui il gas precursore si depositerà e solidificherà, formando il nuovo strato.

Le Condizioni Controllate Sono Fondamentali

La magia avviene all'interno di una camera di reazione dove variabili come temperatura e pressione sono meticolosamente controllate.

Queste condizioni sono ottimizzate per incoraggiare il gas precursore a reagire e condensarsi sul substrato, costruendo il film atomo per atomo o molecola per molecola.

Trappole Comuni e Considerazioni

Sebbene potente, la deposizione è una scienza precisa in cui piccole deviazioni possono portare al fallimento. Comprendere queste sfide è fondamentale per apprezzare la complessità del processo.

Adesione del Film

Il punto di fallimento più comune è l'adesione. Il film depositato deve legarsi fortemente al substrato. Se non lo fa, il rivestimento può staccarsi o sfaldarsi, rendendolo inutile.

Uniformità e Purezza

Per applicazioni come i semiconduttori, lo strato depositato deve avere uno spessore perfettamente uniforme ed essere privo di impurità. Anche variazioni o contaminanti microscopici possono rovinare la funzione di un microchip.

Complessità e Costo del Processo

L'attrezzatura necessaria per una deposizione di alta qualità, come camere a vuoto e sistemi specializzati di erogazione del gas, è complessa e costosa. Ciò rende spesso la deposizione un passaggio costoso e altamente tecnico nella produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere quale definizione di deposizione sia più importante dipende interamente dal tuo contesto.

- Se il tuo focus principale è la chimica fondamentale: Ricorda la deposizione come la transizione di fase diretta da gas a solido, l'inverso della sublimazione.

- Se il tuo focus principale è l'ingegneria o i materiali: Considera la deposizione come una tecnica di produzione critica per la creazione di film sottili e rivestimenti funzionali su substrati.

- Se il tuo focus principale è la tecnologia: Riconosci che la deposizione è il processo fondamentale responsabile della costruzione degli intricati strati all'interno dei chip di computer e delle lenti ottiche che usi ogni giorno.

In definitiva, la deposizione è un esempio perfetto di come un principio fondamentale della natura venga sfruttato per ingegnerizzare il mondo che ci circonda.

Tabella Riepilogativa:

| Aspetto della Deposizione | Punti Chiave |

|---|---|

| Definizione Chimica Fondamentale | Un cambiamento di fase diretto da gas a solido (es. formazione di brina). |

| Contesto Ingegneristico/Materiali | Un processo controllato per depositare un film sottile e funzionale su un substrato. |

| Obiettivo Primario | Alterare le proprietà della superficie come conduttività, durezza o resistenza alla corrosione. |

| Esempio Chiave di Processo | Deposizione Chimica da Vapore (CVD), dove i gas reattivi formano un rivestimento solido. |

| Considerazioni Critiche | Adesione del film, uniformità, purezza e costo/complessità del processo. |

Pronto a Ingegnerizzare Proprietà Superficiali Superiori?

Che tu stia sviluppando semiconduttori di nuova generazione, rivestimenti protettivi durevoli o componenti ottici avanzati, il giusto processo di deposizione è fondamentale per il tuo successo. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio di alta precisione e materiali di consumo necessari per la Deposizione Chimica da Vapore (CVD) affidabile e altre applicazioni di film sottili.

Le nostre soluzioni ti aiutano a raggiungere la forte adesione, la perfetta uniformità e l'elevata purezza che i tuoi progetti richiedono. Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura ideale per il tuo substrato specifico e gli obiettivi di rivestimento.

Contatta KINTALK oggi per discutere le tue esigenze di deposizione e migliorare le tue capacità di ingegneria dei materiali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Quali sono le proprietà chiave dell'Argento (Ag)? Scopri l'elemento con una conducibilità elettrica e termica impareggiabile

- Cos'è l'arcing (innesco di arco) dei target di sputtering? Prevenire i difetti del film e l'instabilità del processo

- Quali sono le applicazioni dei nanomateriali di carbonio? Sbloccare prestazioni rivoluzionarie in energia, materiali ed elettronica

- Quali sono le proprietà dei nanomateriali di carbonio? Sblocca prestazioni di nuova generazione in elettronica e materiali

- I diamanti CVD risultano veri al test? Sì, superano i test standard per i diamanti

- Qual è il ruolo dei film sottili nei dispositivi elettronici? Le fondamenta microscopiche dell'elettronica moderna

- Quali sono i vantaggi e gli svantaggi dei nanotubi di carbonio? Bilanciare prestazioni e praticità

- Quali sono i materiali semiconduttori per film sottili? Una guida al silicio, ai composti e agli ossidi