Per depositare film sottili estremamente controllati, il metodo definitivo è la Deposizione a Strati Atomici (ALD). Questa tecnica di deposizione chimica opera esponendo un substrato a reazioni chimiche sequenziali e auto-limitanti, consentendo la crescita di un film uno strato atomico alla volta. Questo processo fornisce una precisione senza precedenti sullo spessore, la composizione e l'uniformità del film, superando di gran lunga la maggior parte degli altri metodi comuni.

La sfida principale nella deposizione di film sottili è bilanciare precisione con velocità e costo. Mentre molte tecniche possono produrre film sottili, solo metodi come la Deposizione a Strati Atomici (ALD) offrono un vero controllo a livello atomico, essenziale per la produzione di elettronica moderna ad alte prestazioni e componenti ottici avanzati.

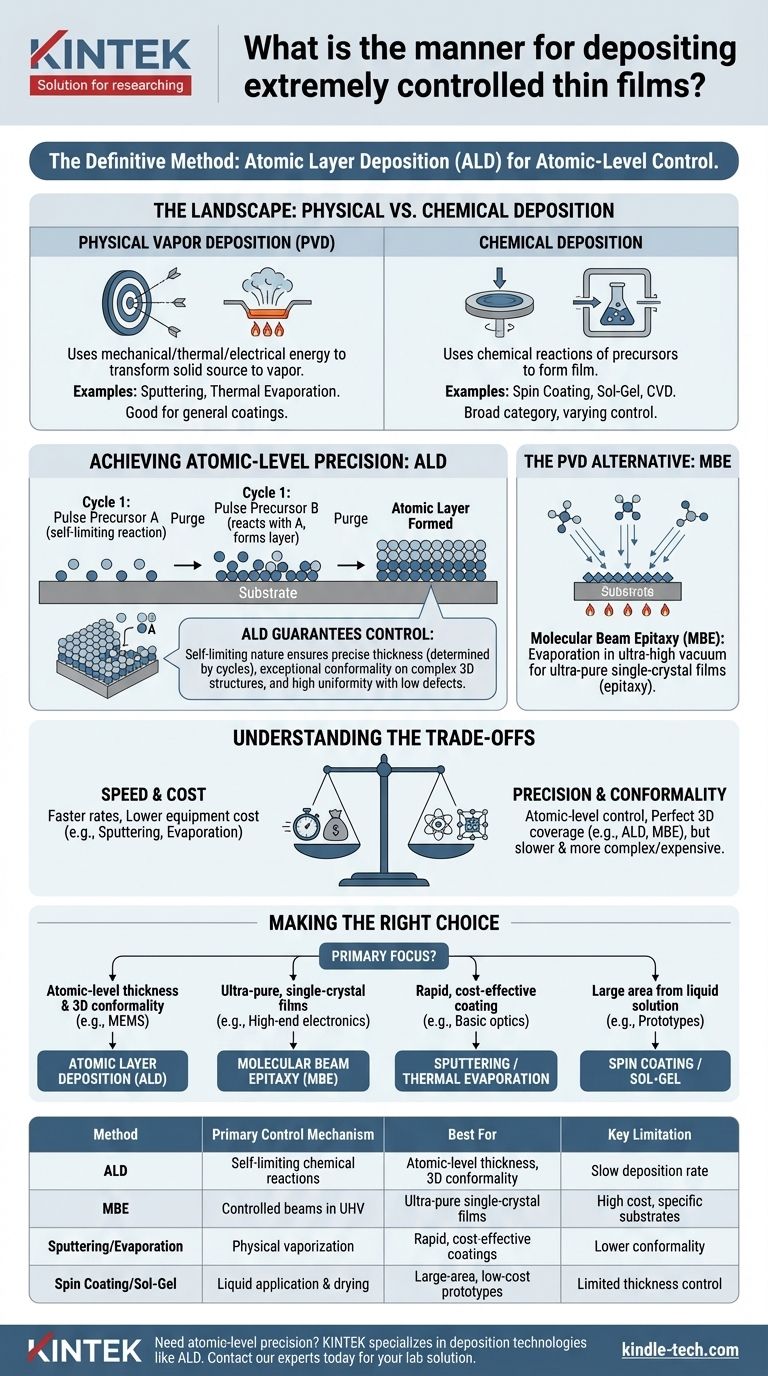

Il Panorama: Deposizione Fisica vs. Chimica

Per capire perché l'ALD fornisce un controllo così elevato, è essenziale distinguere innanzitutto tra le due categorie principali di tecniche di deposizione. Ogni categoria opera su un principio fondamentale diverso.

Deposizione Fisica da Vapore (PVD)

I metodi PVD utilizzano energia meccanica, termica o elettrica per trasformare un materiale sorgente solido in un vapore, che poi si condensa su un substrato.

Le tecniche PVD comuni includono l'evaporazione termica, dove il materiale sorgente viene riscaldato fino a vaporizzare, e lo sputtering, dove un bersaglio viene bombardato con ioni ad alta energia (come il plasma di argon) per espellere atomi che poi rivestono il substrato. Questi sono metodi di lavoro per molte industrie.

Deposizione Chimica

I metodi chimici utilizzano reazioni chimiche per formare il film sulla superficie del substrato. I materiali sorgente, noti come precursori, sono spesso liquidi o gas che reagiscono o si decompongono per creare il film solido desiderato.

Questa categoria è ampia, includendo metodi come lo spin coating, il sol-gel e la Deposizione Chimica da Vapore (CVD). La CVD è una tecnica ampiamente utilizzata in cui i gas precursori reagiscono in una camera per depositare un film, ma il suo controllo generalmente non è a livello atomico.

Raggiungere la Precisione a Livello Atomico

Per applicazioni che richiedono il massimo controllo possibile su spessore e uniformità, sono necessarie tecniche specializzate. L'ALD è il metodo leader in questo campo.

Il Principio della Deposizione a Strati Atomici (ALD)

L'ALD è un sottotipo della deposizione chimica da vapore, ma con una differenza cruciale. Invece di introdurre tutti i precursori chimici contemporaneamente, l'ALD utilizza un processo sequenziale e pulsato.

Ogni ciclo consiste in due o più passaggi auto-limitanti. Viene introdotto un impulso del primo precursore, che reagisce con la superficie del substrato fino a quando tutti i siti di reazione disponibili sono occupati. L'eccesso di precursore viene quindi spurgato. Successivamente, viene introdotto un impulso del secondo precursore per reagire con il primo strato, completando il singolo strato atomico del film.

Come l'ALD Garantisce il Controllo

La potenza dell'ALD risiede nella sua natura auto-limitante. Le reazioni si fermano automaticamente dopo che un intero strato atomico è stato formato in ogni ciclo. Ciò significa che lo spessore del film è semplicemente determinato dal numero di cicli di deposizione eseguiti.

Questo processo garantisce un'eccezionale conformità (la capacità di rivestire uniformemente strutture complesse e tridimensionali) e ripetibilità su aree molto grandi, con una densità di difetti estremamente bassa.

L'Alternativa PVD: Epitassia da Fascio Molecolare (MBE)

Nel mondo della deposizione fisica, l'Epitassia da Fascio Molecolare (MBE) è la controparte dell'ALD per applicazioni ad alta precisione. L'MBE comporta l'evaporazione di sorgenti elementari in un ambiente di ultra-alto vuoto.

L'MBE "spruzza" fasci di atomi o molecole su un substrato cristallino riscaldato con estrema precisione. È particolarmente apprezzata per la creazione di film monocristallini di altissima purezza (epitassia), che sono critici per semiconduttori di fascia alta e ricerca.

Comprendere i Compromessi

La precisione estrema non è priva di compromessi. La scelta di un metodo di deposizione richiede un equilibrio tra requisiti tecnici e vincoli pratici.

Velocità vs. Perfezione

Lo svantaggio principale dell'ALD è la sua lenta velocità di deposizione. Poiché i film sono costruiti uno strato atomico alla volta, il processo è intrinsecamente molto più lento rispetto a tecniche come lo sputtering o l'evaporazione, che depositano materiale continuamente.

Costo e Complessità

I sistemi per ALD e MBE sono significativamente più complessi e costosi rispetto alle configurazioni PVD standard o chimiche a umido. I precursori chimici utilizzati nell'ALD possono anche essere costosi e richiedere una manipolazione specializzata.

Limitazioni di Materiale e Substrato

Sebbene versatile, l'ALD dipende dalla disponibilità di precursori chimici adatti che mostrano un comportamento di reazione auto-limitante. Allo stesso modo, l'MBE è più adatta per creare film cristallini su tipi specifici di substrati cristallini.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto dipende interamente dal livello di controllo richiesto e dall'uso finale del componente.

- Se il tuo obiettivo principale è il controllo dello spessore a livello atomico e l'uniformità perfetta su forme complesse (es. gate di semiconduttori, MEMS): La Deposizione a Strati Atomici (ALD) è la scelta superiore.

- Se il tuo obiettivo principale è la creazione di film monocristallini ultra-puri per elettronica ad alte prestazioni o ricerca: L'Epitassia da Fascio Molecolare (MBE) è un'alternativa PVD leader.

- Se il tuo obiettivo principale è un rivestimento rapido ed economico per applicazioni generali (es. strati protettivi, ottiche di base): Lo sputtering o l'evaporazione termica sono metodi standard e affidabili.

- Se il tuo obiettivo principale è la deposizione da una soluzione liquida per grandi aree a basso costo (es. alcune celle solari, prototipi di laboratorio): Tecniche come lo spin coating o il sol-gel offrono una soluzione pratica.

In definitiva, la tecnica giusta è quella che soddisfa la tua specifica tolleranza per lo spessore, l'uniformità e la purezza del film senza superare il budget e i vincoli di tempo del tuo progetto.

Tabella riassuntiva:

| Metodo | Meccanismo di Controllo Primario | Ideale Per | Limitazione Chiave |

|---|---|---|---|

| Deposizione a Strati Atomici (ALD) | Reazioni chimiche auto-limitanti | Spessore a livello atomico, conformità 3D | Lenta velocità di deposizione |

| Epitassia da Fascio Molecolare (MBE) | Fasci atomici/molecolari controllati in ultra-alto vuoto | Film monocristallini ultra-puri | Costo elevato, substrati specifici |

| Sputtering / Evaporazione Termica | Vaporizzazione fisica di un bersaglio | Rivestimenti rapidi ed economici | Minore conformità su forme complesse |

| Spin Coating / Sol-Gel | Applicazione e asciugatura del precursore liquido | Prototipi di grandi aree, a basso costo da soluzione | Controllo dello spessore e uniformità limitati |

Hai bisogno di depositare film con precisione a livello atomico? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze avanzate di laboratorio. La nostra esperienza nelle tecnologie di deposizione come l'ALD può aiutarti a ottenere le proprietà esatte del film che la tua ricerca o produzione richiede. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente