Il vantaggio principale della ricottura è rendere un materiale più lavorabile e meno soggetto a rotture. Ciò si ottiene aumentando la sua duttilità (la capacità di essere allungato o modellato) e alleviando le tensioni interne che si accumulano durante i processi di produzione. Questo "reset" fondamentale rende il materiale più morbido, più uniforme e pronto per ulteriori lavorazioni.

In sostanza, processi come la piegatura, la lavorazione meccanica o la saldatura lasciano un materiale indurito, fragile e pieno di tensioni nascoste. La ricottura è il trattamento termico controllato che inverte questi effetti, ripristinando il materiale a uno stato morbido, duttile e stabile.

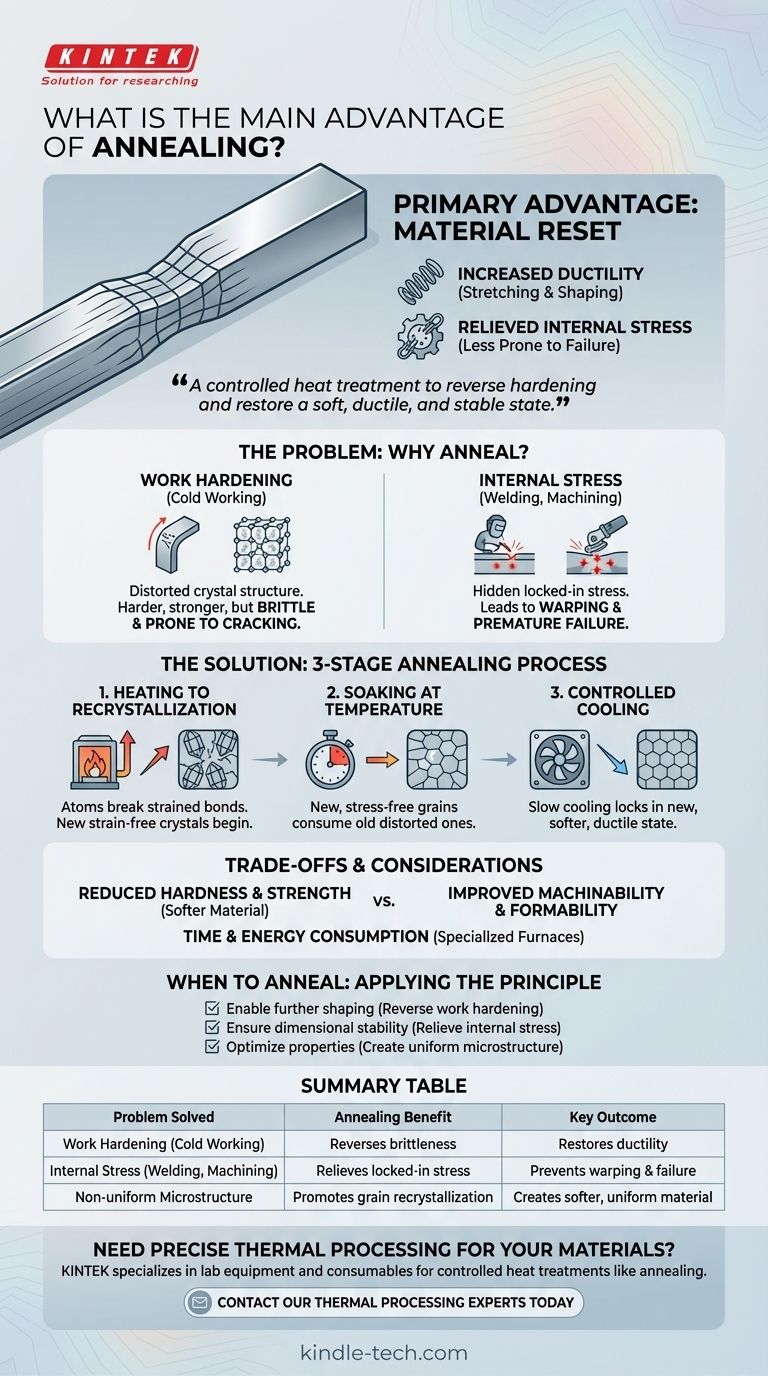

Il problema principale: perché i materiali necessitano di ricottura

Prima di comprendere la soluzione, è fondamentale riconoscere i problemi che la ricottura risolve. I processi di produzione, sebbene necessari, alterano intrinsecamente la struttura interna di un materiale in modi che possono essere dannosi.

L'impatto dell'incrudimento

Quando un metallo viene piegato, laminato, trafilato o modellato a temperatura ambiente (un processo chiamato lavorazione a freddo), la sua struttura cristallina interna diventa distorta e tesa.

Ciò rende il materiale più duro e resistente, ma riduce anche significativamente la sua duttilità. Se si continua a lavorare il materiale, alla fine si creperà e si romperà.

Il pericolo della tensione interna

Processi come la lavorazione meccanica, la rettifica e la saldatura introducono un'immensa forza meccanica e calore localizzato. Ciò crea tensioni interne residue bloccate all'interno del materiale.

Queste tensioni nascoste rappresentano un rischio significativo. Possono causare la deformazione o la distorsione inaspettata del pezzo nel tempo o durante successivi trattamenti termici, e possono portare a rotture premature quando il pezzo viene messo in servizio.

Come la ricottura fornisce la soluzione

La ricottura è un processo preciso in tre fasi, progettato per eliminare sistematicamente i danni dell'incrudimento e delle tensioni interne consentendo alla microstruttura del materiale di riformarsi.

Fase 1: Riscaldamento alla ricristallizzazione

Il materiale viene riscaldato a una temperatura specifica, nota come temperatura di ricristallizzazione. A questo punto, gli atomi hanno energia sufficiente per rompere i loro legami tesi e distorti.

Questa energia consente la formazione di nuovi cristalli (o grani) privi di tensioni all'interno della struttura tesa esistente.

Fase 2: Mantenimento in temperatura

Il materiale viene mantenuto a questa temperatura per un periodo di tempo predeterminato. Questo periodo di "mantenimento" consente ai nuovi grani privi di tensioni di crescere e consumare quelli vecchi e distorti.

Il risultato è una struttura interna più uniforme e omogenea, priva delle tensioni bloccate introdotte dalle precedenti fasi di produzione.

Fase 3: Raffreddamento controllato

Infine, il materiale viene raffreddato a una velocità molto lenta e controllata. Questo raffreddamento lento è fondamentale per evitare l'introduzione di nuove tensioni.

Consente alla microstruttura riformata di bloccarsi nel suo nuovo stato più morbido e duttile, completando il "reset" del materiale.

Comprendere i compromessi

Sebbene altamente efficace, la ricottura non è una soluzione universale e comporta importanti considerazioni. È una scelta ingegneristica deliberata con conseguenze specifiche.

Riduzione della durezza e della resistenza

Il risultato principale della ricottura è un materiale più morbido. Sebbene ciò migliori la lavorabilità e la formabilità, riduce anche la resistenza alla trazione e la durezza del materiale.

Se l'applicazione finale richiede un'elevata resistenza, il pezzo potrebbe dover subire un diverso processo di trattamento termico, come tempra e rinvenimento, dopo il completamento delle fasi di ricottura e formatura.

Consumo di tempo ed energia

La ricottura non è un processo istantaneo. Il riscaldamento, il mantenimento e, in particolare, il ciclo di raffreddamento lento possono richiedere molte ore.

Ciò richiede forni specializzati e consuma una notevole quantità di energia, aggiungendo sia tempo che costi al flusso di lavoro complessivo della produzione.

Quando ricuocere: applicare il principio

La scelta di ricuocere dipende interamente dalla storia del materiale e dalle sue future fasi di lavorazione. La tua decisione dovrebbe basarsi su un obiettivo chiaro.

- Se il tuo obiettivo principale è consentire ulteriori modellature: Usa la ricottura per invertire gli effetti dell'incrudimento, ripristinando la duttilità in modo che il materiale possa essere piegato, trafilato o formato di nuovo senza rompersi.

- Se il tuo obiettivo principale è la stabilità dimensionale: Usa la ricottura per alleviare le tensioni interne derivanti dalla saldatura o da lavorazioni meccaniche pesanti, impedendo che il pezzo si deformi durante le operazioni successive o nell'uso finale.

- Se il tuo obiettivo principale è ottimizzare determinate proprietà: Usa la ricottura per creare una microstruttura uniforme, che può migliorare la lavorabilità o la conduttività elettrica di un materiale.

In definitiva, la ricottura ti offre un controllo deliberato sullo stato interno di un materiale, assicurando che sia perfettamente condizionato per il passaggio successivo.

Tabella riassuntiva:

| Problema risolto | Beneficio della ricottura | Risultato chiave |

|---|---|---|

| Incrudimento (Lavorazione a freddo) | Inverte la fragilità | Ripristina la duttilità per ulteriori modellature |

| Tensione interna (Saldatura, Lavorazione meccanica) | Allevia la tensione bloccata | Previene la deformazione e la rottura prematura |

| Microstruttura non uniforme | Promuove la ricristallizzazione dei grani | Crea un materiale più morbido e omogeneo |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali?

La ricottura è un passaggio fondamentale per garantire che i tuoi materiali siano lavorabili e stabili. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio necessari per trattamenti termici controllati come la ricottura. I nostri forni affidabili e la nostra esperienza ti aiutano a ottenere le proprietà del materiale perfette per la tua applicazione specifica, sia che tu sia in ricerca e sviluppo, produzione o controllo qualità.

Contatta oggi i nostri esperti di lavorazione termica per discutere come possiamo supportare le esigenze di ricottura del tuo laboratorio e migliorare il flusso di lavoro di lavorazione dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace