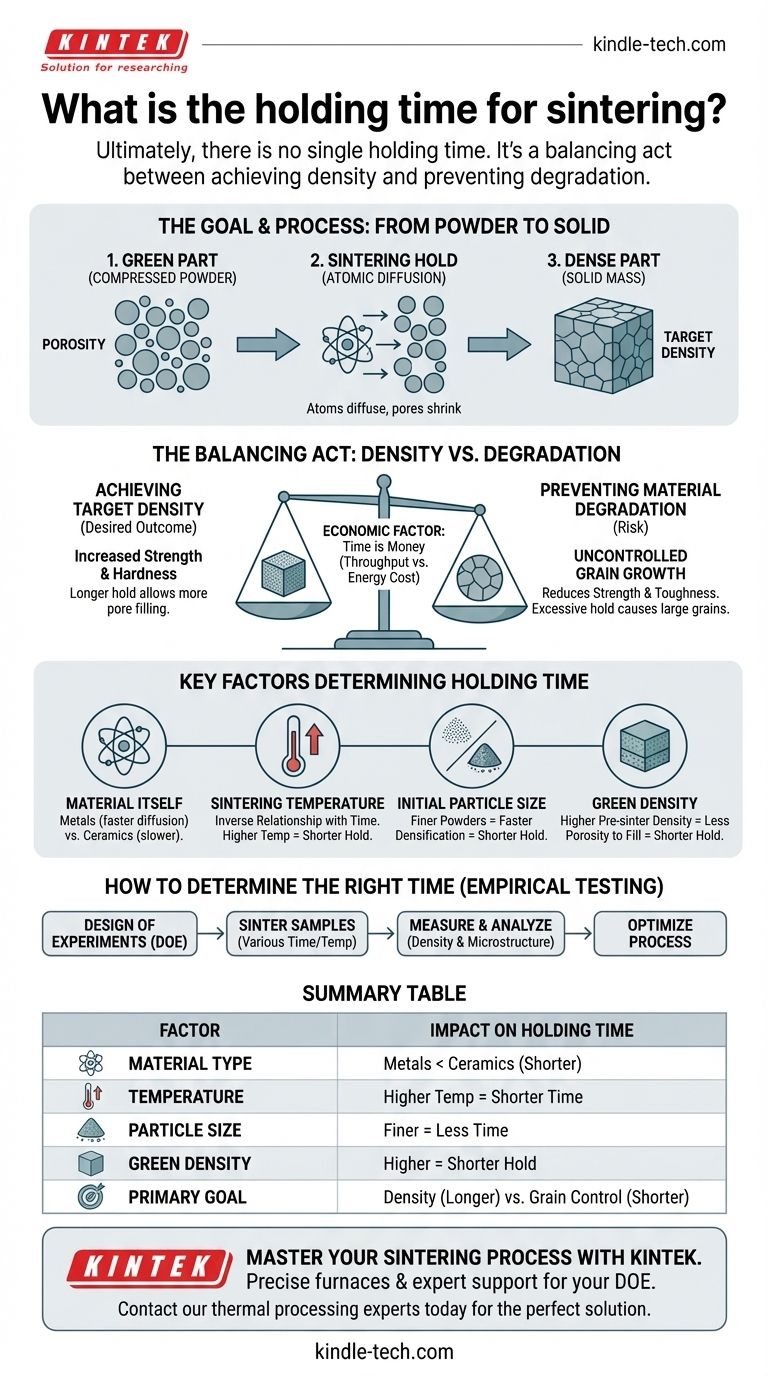

In definitiva, non esiste un unico tempo di mantenimento per la sinterizzazione. La durata corretta non è un numero fisso ma una variabile che dipende interamente dal tuo materiale, dalla tua attrezzatura e dal risultato desiderato. Sebbene i tempi di mantenimento tipici varino da 30 minuti a diverse ore, questo valore è il risultato di un attento equilibrio tra il raggiungimento della densità e la prevenzione del degrado del materiale.

La sfida principale non è trovare un numero magico per il tempo di mantenimento, ma comprenderlo come uno strumento. Il tuo obiettivo è fornire tempo sufficiente affinché la diffusione atomica elimini la porosità e crei un pezzo denso, ma non così tanto tempo da causare una crescita eccessiva dei grani, che può indebolire il componente finale.

Qual è l'obiettivo del mantenimento nella sinterizzazione?

Il periodo di mantenimento, noto anche come "tempo di immersione" (soak time), è la fase critica in cui avviene l'effettivo consolidamento del materiale. Si verifica dopo che il forno ha raggiunto la temperatura di sinterizzazione target.

Dalla polvere al solido

La sinterizzazione è un processo termico che lega le particelle di polvere in una massa solida a una temperatura inferiore al punto di fusione del materiale. Il tempo di mantenimento è il periodo in cui si consente che avvenga questo legame.

Inizialmente, si ha un pezzo "verde" fatto di polvere compressa con un significativo spazio vuoto (porosità) tra le particelle. L'obiettivo del mantenimento è ridurre o eliminare questa porosità.

Il ruolo della diffusione atomica

Durante il mantenimento, gli atomi si muovono o diffondono dai punti di contatto tra le particelle per riempire i vuoti. Questo processo è ciò che fa sì che il pezzo si restringa e diventi più denso.

Il tempo è la variabile che permette a questa diffusione di progredire. Un tempo insufficiente significa che la diffusione è incompleta, lasciando dietro di sé pori e risultando in un pezzo debole e sottodimensionato.

Fattori chiave che determinano il tempo di mantenimento

Il tempo di mantenimento è intrinsecamente legato a diverse altre variabili di processo. Non è possibile definirne una senza considerare le altre.

Il materiale stesso

Materiali diversi hanno tassi di diffusione molto diversi. I metalli, con i loro legami metallici, generalmente consentono una diffusione più rapida e possono spesso essere sinterizzati in tempi più brevi rispetto alle ceramiche, che hanno forti legami covalenti o ionici che rendono più difficile il movimento atomico.

Temperatura di sinterizzazione

La temperatura è la leva più potente che puoi azionare. Temperature più elevate accelerano drasticamente il tasso di diffusione atomica.

Pertanto, il tempo di mantenimento e la temperatura hanno una relazione inversa. Spesso è possibile ottenere lo stesso livello di densificazione utilizzando un mantenimento più breve a una temperatura più alta, o un mantenimento più lungo a una temperatura più bassa.

Dimensione e forma iniziale delle particelle

Le polveri più fini, con il loro rapporto superficie-volume più elevato, hanno una maggiore forza motrice termodinamica per la sinterizzazione. Si densificheranno più velocemente delle polveri più grossolane, consentendo un tempo di mantenimento più breve.

Densità "verde" e preparazione

La densità del tuo pezzo prima della sinterizzazione è critica. Un pezzo che è stato compattato a una densità verde più elevata ha già meno volume di pori da eliminare. Ciò richiede un minore trasporto di materiale e può accorciare significativamente il tempo di mantenimento necessario.

Comprendere i compromessi: densità vs. degrado

L'ottimizzazione del tempo di mantenimento è un classico compromesso ingegneristico. Stai bilanciando un risultato desiderato con potenziali conseguenze negative.

L'obiettivo primario: raggiungere la densità target

La ragione principale del mantenimento è raggiungere la densità target, che è direttamente correlata alle proprietà meccaniche del pezzo finale, come resistenza e durezza. Più lungo è il mantenimento, più tempo c'è per riempire i pori e aumentare la densità.

Il rischio primario: crescita incontrollata dei grani

Mentre gli atomi riempiono i pori, si riorganizzano anche in strutture cristalline più grandi, un processo chiamato crescita dei grani. Se il mantenimento è troppo lungo, questi grani possono diventare eccessivamente grandi.

I grani grandi possono essere dannosi, spesso riducendo la resistenza, la tenacità e la resistenza alla frattura del materiale. La fase finale della sinterizzazione è una corsa tra l'eliminazione degli ultimi pori e la prevenzione della crescita incontrollata dei grani.

Il fattore economico: produttività e costo energetico

Da un punto di vista industriale, il tempo è denaro. Tempi di mantenimento più lunghi significano un maggiore consumo energetico per pezzo e una minore produttività del forno. Trovare il tempo più breve possibile che soddisfi comunque le specifiche di qualità è un importante fattore economico.

Come determinare il giusto tempo di mantenimento

Non c'è sostituto per i test empirici. Il metodo ideale è condurre un design of experiments (DOE) in cui si sinterizzano campioni a varie combinazioni di tempo e temperatura, quindi si misura la loro densità e si analizza la loro microstruttura (dimensione dei grani).

- Se il tuo obiettivo principale è raggiungere la massima densità teorica: Potrebbe essere necessario esplorare tempi di mantenimento più lunghi a temperature leggermente più basse per consentire la completa densificazione, limitando attentamente la crescita dei grani.

- Se il tuo obiettivo principale è la produzione ad alto volume: Probabilmente darai priorità a cicli più brevi utilizzando la temperatura più alta possibile che non causi shock termico o una crescita dei grani inaccettabile.

- Se il tuo obiettivo principale è lo sviluppo di processi per un nuovo materiale: Inizia con uno studio di sinterizzazione. Crea una matrice di test con tempi di mantenimento variabili (ad esempio, 30, 60, 120, 240 minuti) a una temperatura fissa per capire come la densità e la dimensione dei grani si evolvono nel tempo.

Padroneggiare il tempo di mantenimento significa controllare un processo dinamico, non solo impostare un timer.

Tabella riassuntiva:

| Fattore | Impatto sul tempo di mantenimento |

|---|---|

| Tipo di materiale | I metalli richiedono tipicamente tempi più brevi rispetto alle ceramiche. |

| Temperatura di sinterizzazione | Temperature più elevate consentono tempi di mantenimento più brevi. |

| Dimensione delle particelle | Le polveri più fini generalmente richiedono meno tempo. |

| Densità verde | Una maggiore densità pre-sinterizzazione può accorciare il mantenimento. |

| Obiettivo primario | Mantenimenti più lunghi aumentano la densità ma rischiano la crescita dei grani. |

Padroneggia il tuo processo di sinterizzazione con KINTEK

Determinare il tempo di mantenimento preciso è fondamentale per raggiungere le proprietà meccaniche e la densità di cui hai bisogno nei tuoi componenti finali. In KINTEK, siamo specializzati nella fornitura di forni da laboratorio di alta qualità e del supporto esperto necessario per una precisa elaborazione termica.

I nostri forni di sinterizzazione offrono il controllo preciso della temperatura e l'uniformità richiesti per eseguire il tuo design of experiments (DOE) e ottimizzare il tuo tempo di mantenimento per qualsiasi materiale, dai metalli alle ceramiche avanzate.

Lasciaci aiutarti a migliorare l'efficienza della tua produzione e la qualità dei tuoi pezzi.

Contatta oggi i nostri esperti di elaborazione termica per discutere la tua applicazione specifica e trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici