La storia del forno a vuoto non è semplicemente una cronologia di macchine, ma una storia di ricerca scientifica. Traccia lo sforzo incessante per risolvere un problema fondamentale nella metallurgia: come riscaldare i metalli a temperature estreme senza che vengano contaminati dall'aria stessa che li circonda. Questa evoluzione è stata guidata dalle esigenze di nuovi materiali ad alte prestazioni richiesti per i progressi aerospaziali, nucleari e medici.

Lo sviluppo del forno a vuoto è inseparabile dalla parallela evoluzione della tecnologia delle pompe a vuoto, dei sistemi di controllo avanzati e della creazione di leghe esotiche. La sua storia riguarda meno il forno stesso e più le tecnologie abilitanti che hanno permesso agli ingegneri di creare un ambiente perfettamente controllato e ultra-pulito per il trattamento termico.

Il problema centrale: perché riscaldare sottovuoto?

L'intera premessa del trattamento termico sottovuoto è iniziata con la necessità di superare le limitazioni naturali del riscaldamento dei metalli all'aria aperta o in un forno ad atmosfera standard.

Il nemico: la contaminazione atmosferica

Quando i metalli vengono riscaldati, diventano altamente reattivi. L'ossigeno e l'azoto nella nostra atmosfera, normalmente innocui, attaccano aggressivamente la superficie del metallo caldo.

Questa reazione provoca l'ossidazione (arrugginimento o formazione di scaglie) e può introdurre impurità che rendono il metallo fragile o ne modificano le proprietà strutturali. Per molte leghe ad alte prestazioni, questa contaminazione è inaccettabile.

La soluzione: rimuovere l'atmosfera

La soluzione logica era rimuovere completamente l'atmosfera. Posizionando il pezzo all'interno di una camera sigillata e pompando via l'aria, si crea un vuoto quasi perfetto.

Questo ambiente sottovuoto agisce come uno scudo invisibile, proteggendo il pezzo metallico dalla contaminazione durante le fasi critiche di riscaldamento e raffreddamento del trattamento.

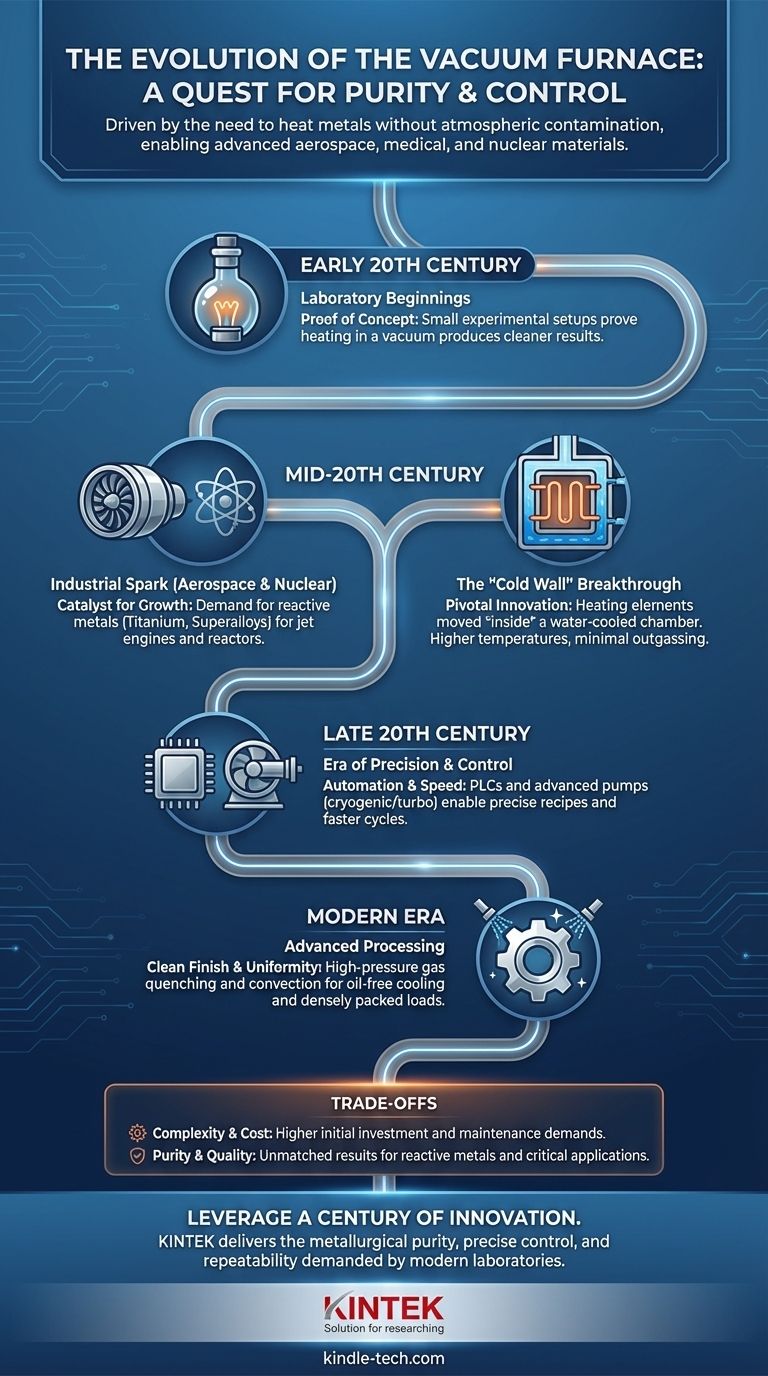

Precursori iniziali: gli inizi in laboratorio

Il concetto è nato nei laboratori scientifici all'inizio del XX secolo. I ricercatori avevano bisogno di studiare le proprietà dei materiali puri senza l'influenza dei gas atmosferici.

Questi primi dispositivi erano piccole configurazioni sperimentali, che dimostravano il principio secondo cui il riscaldamento sottovuoto poteva produrre risultati più puliti e prevedibili. Non erano ancora utilizzabili per la produzione industriale.

La rivoluzione industriale della tecnologia del vuoto

Il passaggio da una curiosità da laboratorio a un cavallo da tiro industriale è stato innescato dalle esigenze materiali della metà del XX secolo, in particolare nel dopoguerra.

Il catalizzatore: le esigenze aerospaziali e nucleari

L'alba dell'era dei jet e dell'industria nucleare ha creato un'improvvisa necessità di materiali come titanio, zirconio e superleghe.

Questi metalli reattivi erano essenziali per le turbine dei motori a reazione e i componenti dei reattori nucleari, ma era impossibile trattarli termicamente correttamente in un forno convenzionale. Ciò ha creato il primo grande motore commerciale per la tecnologia dei forni a vuoto.

Il forno a "parete calda"

I primi forni a vuoto industriali erano del tipo a "parete calda". La camera a vuoto stessa veniva riscaldata dall'esterno.

Questo design era semplice ma presentava significative limitazioni. Il materiale del recipiente limitava la temperatura massima di esercizio e le pareti calde della camera rilasciavano gas intrappolati (un processo chiamato degassamento), compromettendo la purezza del vuoto.

La svolta della "parete fredda"

L'innovazione fondamentale è stata il forno a "parete fredda". In questo design, gli elementi riscaldanti e l'isolamento sono stati spostati all'interno di una camera a vuoto raffreddata ad acqua.

Questa soluzione elegante significava che le pareti della camera rimanevano fredde, prevenendo il degassamento e consentendo temperature di processo molto più elevate. Il forno a "parete fredda" ha sbloccato la capacità di lavorare leghe ad alta temperatura ed è diventato la base per tutti i moderni forni a vuoto.

L'era della precisione e del controllo

Una volta stabilito il design fondamentale, l'attenzione si è spostata sulla realizzazione di forni più precisi, efficienti e versatili.

Dal manuale all'automatizzato

I primi forni richiedevano una costante supervisione manuale. Lo sviluppo dei Controllori Logici Programmabili (PLC) ha rivoluzionato il processo.

Gli operatori potevano ora programmare una ricetta precisa e multi-step per riscaldamento, mantenimento e raffreddamento. Ciò garantiva che ogni pezzo ricevesse esattamente lo stesso trattamento, offrendo una consistenza e un controllo di qualità senza precedenti, essenziali per settori come quello medico e aerospaziale.

La rivoluzione del pompaggio

Un forno è buono solo quanto le sue pompe a vuoto. La storia dei forni a vuoto rispecchia la storia della tecnologia delle pompe, passando da pompe a diffusione d'olio più lente a pompe criogeniche e turbomolecolari più pulite e veloci.

Pompe migliori hanno permesso ai forni di raggiungere livelli di vuoto più profondi più rapidamente, con conseguente pulizia dei pezzi e tempi di ciclo complessivi più brevi.

Aggiunta di convezione e tempra a gas

Per migliorare l'uniformità della temperatura per carichi densamente imballati, gli ingegneri hanno aggiunto ventilatori ad alta potenza per il riscaldamento assistito da convezione.

Inoltre, è stata introdotta la tempra a gas ad alta pressione come alternativa alla tempra in olio. L'iniezione di gas inerte come azoto o argon ad alta pressione raffredda rapidamente e in modo pulito i pezzi, eliminando il disordine, il rischio di incendio e le preoccupazioni ambientali dell'olio.

Comprendere i compromessi

Sebbene rivoluzionaria, la tecnologia dei forni a vuoto non è una soluzione universale. La sua storia rivela una serie coerente di compromessi che persistono ancora oggi.

Complessità e costi

I forni a vuoto sono intrinsecamente più complessi e hanno un costo capitale iniziale più elevato rispetto alle loro controparti atmosferiche. Comportano sofisticate pompe a vuoto, guarnizioni e sistemi di controllo.

Considerazioni sul tempo di ciclo

Il processo di pompaggio di una camera fino a un livello di vuoto profondo richiede tempo. Sebbene le pompe moderne siano veloci, il tempo di ciclo complessivo può talvolta essere più lungo rispetto a un forno atmosferico continuo.

Esigenze di manutenzione

Mantenere un sistema a vuoto a tenuta stagna richiede conoscenze e diligenza specializzate. Guarnizioni, pompe e zone calde interne richiedono tutti una manutenzione regolare e qualificata per garantire prestazioni ottimali.

Come questa storia influenza le scelte moderne

Comprendere questa evoluzione tecnologica da un semplice concetto a un sistema sofisticato consente di selezionare lo strumento giusto per il proprio obiettivo specifico.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi (come titanio o niobio): Il design a "parete fredda", nato dalle esigenze aerospaziali, è l'unica tecnologia valida.

- Se il tuo obiettivo principale è la finitura pulita e brillante degli acciai per utensili: Un forno con tempra a gas ad alta pressione è essenziale per ottenere la durezza senza pulizia post-processo.

- Se il tuo obiettivo principale è la precisione e la ripetibilità assolute (per impianti medici o aerospaziali): I moderni controlli PLC e i sistemi avanzati di pompe a vuoto sono caratteristiche non negoziabili.

- Se il tuo obiettivo principale è la produzione di parti semplici ad alto volume con basse esigenze di pulizia: Il compromesso storico è ancora valido; un forno atmosferico meno complesso e meno costoso è probabilmente più conveniente.

Tracciandone le origini, si può vedere il forno a vuoto non come una macchina, ma come il culmine di una ricerca lunga un secolo per la purezza e il controllo metallurgico.

Tabella riassuntiva:

| Era | Sviluppo chiave | Impatto |

|---|---|---|

| Inizio XX secolo | Riscaldamento a vuoto su scala di laboratorio | Ha dimostrato il principio della lavorazione senza contaminazione |

| Metà XX secolo | Forno industriale a "parete fredda" | Ha permesso la lavorazione di metalli reattivi (titanio, superleghe) |

| Fine XX secolo | Controlli PLC e pompe avanzate | Ha raggiunto precisione, ripetibilità e tempi di ciclo più rapidi |

| Era moderna | Tempra a gas ad alta pressione e convezione | Ha fornito finiture pulite, riscaldamento uniforme e raffreddamento senza olio |

Pronto a sfruttare un secolo di innovazione nel tuo laboratorio?

KINTEK è specializzata in sistemi avanzati di forni a vuoto che offrono la purezza metallurgica, il controllo preciso e la ripetibilità richiesti dai laboratori moderni. Che tu stia lavorando metalli reattivi, acciai per utensili o impianti medici, la nostra esperienza ti garantisce la soluzione giusta per le tue esigenze specifiche.

Contattaci oggi stesso per discutere come le nostre attrezzature da laboratorio possono migliorare le tue capacità di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master