Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un meccanismo di crescita in cui precursori chimici volatili reagiscono in un ambiente controllato per produrre un film solido di elevata purezza su un substrato. Il processo prevede il trasporto di questi gas precursori alla superficie del substrato, dove una reazione chimica, tipicamente attivata dal calore, ne provoca la decomposizione e la deposizione dello strato di materiale desiderato strato dopo strato.

Il meccanismo fondamentale della CVD non è una singola azione, ma una sequenza di eventi. È la trasformazione controllata di sostanze chimiche in fase gassosa in un film solido attraverso una serie di passaggi di trasporto e reazione superficiale, che consente un controllo a livello atomico sulla crescita del materiale.

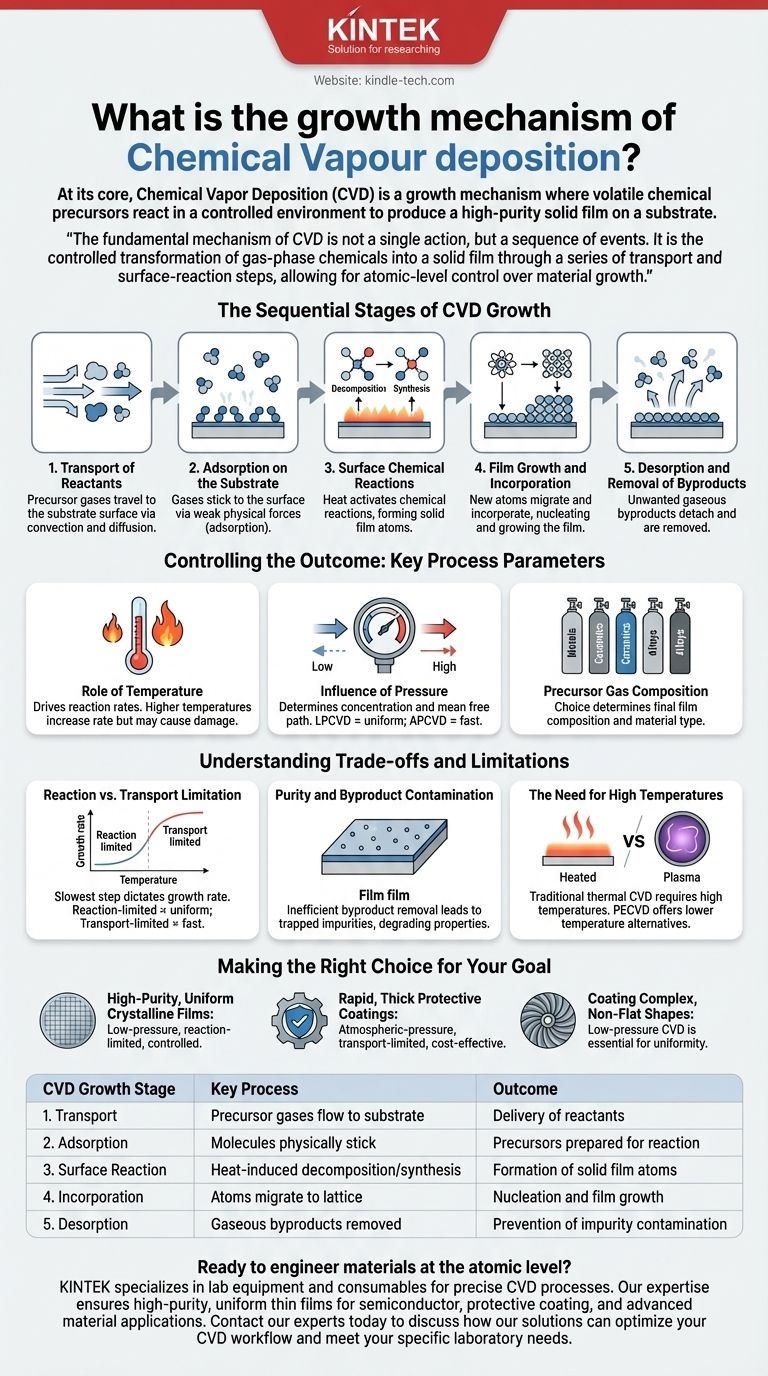

Le Fasi Sequenziali della Crescita CVD

Comprendere la crescita CVD richiede di scomporla in una serie di passaggi fisici e chimici distinti. La qualità e le proprietà del film finale dipendono da quale di queste fasi è il fattore limitante.

Fase 1: Trasporto dei Reagenti

I gas precursori vengono introdotti in una camera di reazione. Devono quindi viaggiare dall'ingresso del gas alla superficie del pezzo, noto come substrato.

Questo movimento avviene attraverso una combinazione di convezione (il flusso di massa del gas) e diffusione (il moto casuale delle molecole guidato da un gradiente di concentrazione).

Fase 2: Adsorbimento sul Substrato

Una volta che le molecole di gas raggiungono il substrato, devono aderire alla superficie. Questo processo è chiamato adsorbimento.

Le molecole non sono ancora legate chimicamente ma sono trattenute sulla superficie da deboli forze fisiche, pronte per la fase successiva.

Fase 3: Reazioni Chimiche Superficiali

Questo è il cuore del processo CVD. Con l'energia fornita, tipicamente dal riscaldamento del substrato, le molecole precursori adsorbite subiscono reazioni chimiche.

Queste reazioni possono essere una decomposizione (una singola molecola che si scompone) o una sintesi (più molecole che reagiscono insieme) per formare gli atomi del film solido desiderato.

Fase 4: Crescita e Incorporazione del Film

Gli atomi o le molecole solide appena formate devono trovare il loro posto sulla superficie. Possono migrare sulla superficie fino a trovare un sito energeticamente favorevole, come il bordo di un reticolo cristallino.

Questa incorporazione porta alla nucleazione e alla successiva crescita del film sottile. La capacità di controllare questa fase consente la creazione di materiali cristallini altamente ordinati come i film di grafene o diamante menzionati nelle applicazioni avanzate.

Fase 5: Desorbimento e Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti gassosi indesiderati.

Queste molecole di sottoprodotto devono staccarsi dalla superficie (desorbimento) ed essere trasportate via dal flusso di gas. Una rimozione efficiente è fondamentale per evitare che vengano incorporate nel film come impurità.

Controllare il Risultato: Parametri Chiave del Processo

Le caratteristiche finali del film—la sua purezza, spessore, struttura cristallina e uniformità—sono determinate dalla messa a punto dei parametri di deposizione, che influenzano direttamente il meccanismo di crescita.

Il Ruolo della Temperatura

La temperatura è il motore principale delle reazioni chimiche superficiali. Temperature più elevate aumentano la velocità di reazione, ma un calore eccessivo può danneggiare il substrato o portare a reazioni indesiderate in fase gassosa prima che i precursori raggiungano la superficie.

L'Influenza della Pressione

La pressione all'interno della camera determina la concentrazione dei gas precursori e il cammino libero medio—la distanza media percorsa da una molecola prima di collidere con un'altra.

La CVD a bassa pressione (LPCVD) si traduce in un cammino libero medio più lungo, portando a rivestimenti altamente uniformi anche su forme complesse, poiché la crescita è limitata dalla velocità di reazione superficiale. La CVD a pressione atmosferica (APCVD) consente una deposizione molto più rapida ma può comportare una minore uniformità.

Composizione del Gas Precursore

La scelta dei gas e le loro portate determinano direttamente la composizione chimica del film finale. Introducendo diversi precursori, è possibile creare un'ampia varietà di materiali, inclusi metalli, ceramiche e leghe complesse.

Comprendere i Compromessi e i Limiti

Sebbene potente, il processo CVD comporta compromessi critici che ogni professionista deve gestire.

Limitazione di Reazione vs. Trasporto

La velocità di crescita complessiva è determinata dal passaggio più lento della sequenza. Se la crescita è limitata dalla reazione, il film è spesso molto uniforme perché la velocità di reazione chimica è la stessa ovunque sulla superficie. Se è limitata dal trasporto, il film cresce più velocemente dove i reagenti sono più abbondanti, il che può portare a non uniformità.

Purezza e Contaminazione da Sottoprodotti

Se i sottoprodotti non vengono rimossi in modo efficiente, possono rimanere intrappolati nel film in crescita. Questa è una fonte primaria di impurità che può degradare le proprietà elettroniche o ottiche del materiale.

La Necessità di Alte Temperature

La CVD termica tradizionale richiede alte temperature, il che ne limita l'uso a substrati in grado di sopportare il calore. Questo limite ha guidato lo sviluppo di metodi alternativi come la CVD assistita da plasma (PECVD), che utilizza un plasma per fornire l'energia di reazione, consentendo la deposizione a temperature molto più basse.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il meccanismo di crescita ti consente di adattare il processo CVD a un risultato specifico.

- Se il tuo obiettivo principale sono film cristallini uniformi e di elevata purezza (ad esempio, per semiconduttori): Dovresti utilizzare un processo a bassa pressione e limitato dalla reazione in cui temperatura e flusso di gas sono meticolosamente controllati.

- Se il tuo obiettivo principale sono rivestimenti protettivi spessi e rapidi: Un processo a pressione atmosferica e limitato dal trasporto può essere più economico, anche se sacrifica una certa uniformità.

- Se il tuo obiettivo principale è rivestire forme complesse e non piatte: Un processo CVD a bassa pressione è essenziale per garantire che i gas precursori possano raggiungere e reagire uniformemente su tutte le superfici.

Padroneggiare queste fasi fondamentali ti consente di andare oltre il semplice utilizzo di un processo per ingegnerizzare veramente i materiali su scala atomica.

Tabella Riassuntiva:

| Fase di Crescita CVD | Processo Chiave | Risultato |

|---|---|---|

| 1. Trasporto | I gas precursori fluiscono verso il substrato | Consegna dei reagenti alla superficie |

| 2. Adsorbimento | Le molecole aderiscono fisicamente alla superficie | Precursori preparati per la reazione |

| 3. Reazione Superficiale | Decomposizione/sintesi indotta dal calore | Formazione di atomi del film solido |

| 4. Incorporazione | Gli atomi migrano verso i siti del reticolo cristallino | Nucleazione e crescita del film |

| 5. Desorbimento | I sottoprodotti gassosi vengono rimossi dalla superficie | Prevenzione della contaminazione da impurità |

Pronto a ingegnerizzare materiali a livello atomico? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi CVD precisi. La nostra esperienza ti assicura di ottenere film sottili uniformi e di elevata purezza per applicazioni in semiconduttori, rivestimenti protettivi e materiali avanzati.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono ottimizzare il tuo flusso di lavoro CVD e soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati