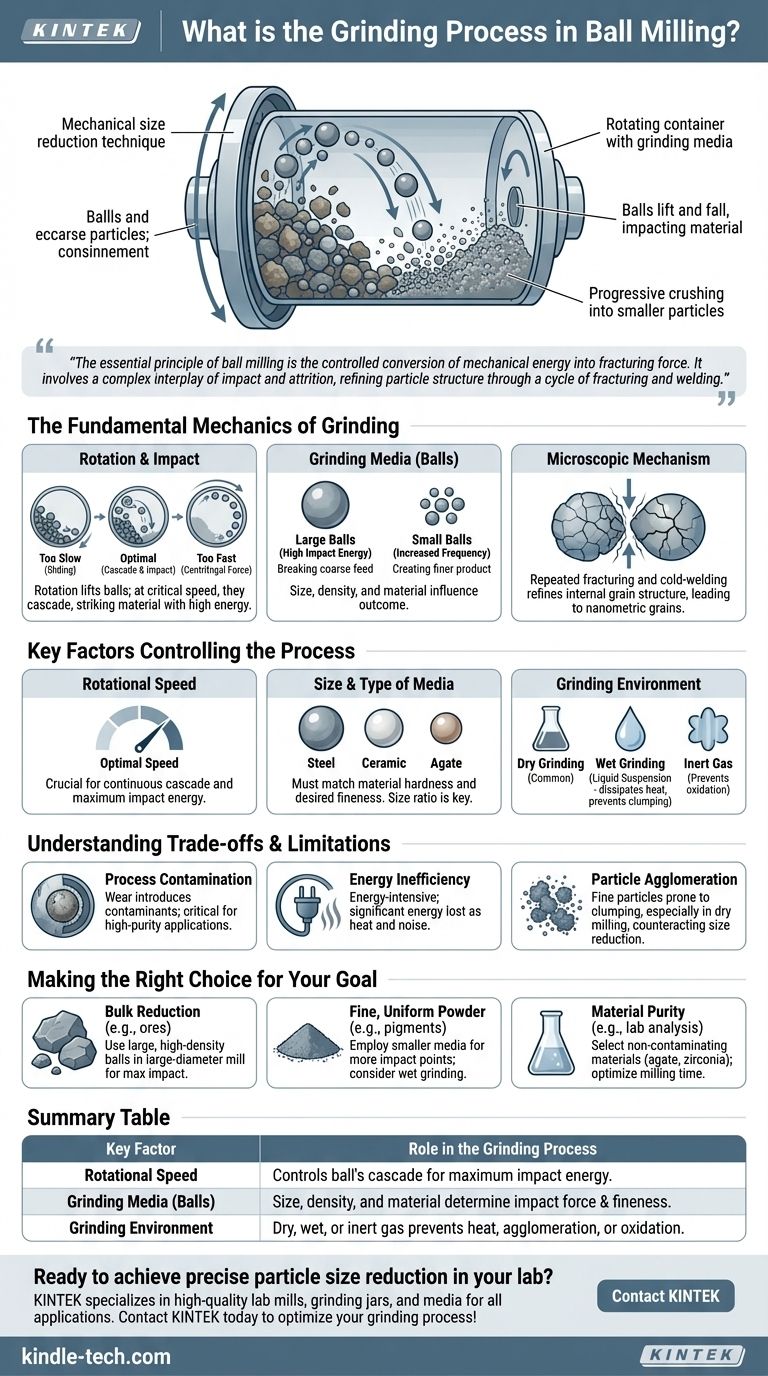

Al suo centro, il processo di macinazione nella macinazione a sfere è una tecnica meccanica per ridurre la dimensione dei materiali solidi. Funziona posizionando il materiale in un contenitore cilindrico rotante insieme a mezzi di macinazione, tipicamente sfere dure. Mentre il contenitore ruota, le sfere vengono sollevate e poi cadono, impattando e frantumando ripetutamente il materiale in particelle progressivamente più piccole.

Il principio essenziale della macinazione a sfere è la conversione controllata dell'energia meccanica in forza di fratturazione. Il processo non è solo una semplice frantumazione; comporta una complessa interazione di impatto e attrito da parte dei mezzi di macinazione, che affina la struttura delle particelle attraverso un ciclo ripetuto di fratturazione e saldatura.

La meccanica fondamentale della macinazione

Per comprendere veramente il processo, dobbiamo esaminare le forze in gioco e i componenti che le generano. L'efficacia della macinazione è determinata da come questi elementi interagiscono.

Il ruolo della rotazione e dell'impatto

L'azione di macinazione è generata dalla rotazione del contenitore del mulino, spesso chiamato giara o tamburo. Questa rotazione solleva le sfere di macinazione e il materiale lungo la parete del contenitore.

A una velocità critica, le sfere cadono a cascata o a cataratta, colpendo il materiale. Questo impatto ad alta energia è il meccanismo principale per scomporre le particelle grossolane.

I mezzi di macinazione (le sfere)

Le sfere sono gli agenti attivi della riduzione delle dimensioni. Le loro caratteristiche influenzano direttamente il risultato.

Le sfere grandi e pesanti forniscono maggiore energia di impatto e sono efficaci per scomporre il materiale di alimentazione grande e grossolano. Le sfere più piccole, al contrario, creano un prodotto finale più fine riducendo gli spazi vuoti tra le particelle e aumentando la frequenza degli urti.

Il meccanismo microscopico

A livello microscopico, il processo è più complesso della semplice frantumazione. L'energia meccanica derivante dagli impatti induce un ciclo di fratturazione ripetuta e saldatura a freddo.

Questo meccanismo è ciò che consente alla macinazione a sfere di affinare la struttura del grano interno delle particelle, portando alla creazione di grani di dimensione nanometrica all'interno di particelle più grandi di dimensione micrometrica.

Fattori chiave che controllano il processo

La dimensione e la distribuzione finale delle particelle non sono lasciate al caso. Sono controllate manipolando attentamente diverse variabili chiave del processo.

Velocità di rotazione

La velocità di rotazione del mulino è fondamentale. Se la velocità è troppo lenta, le sfere scivoleranno semplicemente lungo il materiale con un'azione di macinazione minima.

Se la velocità è troppo elevata, le sfere saranno tenute contro la parete del contenitore dalla forza centrifuga e non si verificheranno impatti. La velocità ottimale assicura una cascata continua delle sfere, massimizzando l'energia di impatto.

Dimensione e tipo dei mezzi di macinazione

La dimensione, la densità e il materiale delle sfere di macinazione devono essere abbinati al materiale in lavorazione.

Come regola generale, i materiali più duri richiedono mezzi di macinazione più duri. Anche il rapporto dimensionale tra le sfere e le particelle è cruciale per un efficiente trasferimento di energia e macinazione.

L'ambiente di macinazione

La macinazione può essere eseguita in diverse condizioni a seconda del risultato desiderato. La macinazione a secco è comune, ma la macinazione a umido (in una sospensione liquida) può aiutare a dissipare il calore e impedire alle particelle fini di agglomerarsi.

Per i materiali sensibili all'aria, il processo può essere condotto anche in un'atmosfera di gas inerte per prevenire ossidazione o altre reazioni chimiche.

Comprendere i compromessi e i limiti

Sebbene potente, la macinazione a sfere non è priva di sfide. Una valutazione obiettiva richiede la comprensione dei suoi potenziali inconvenienti.

Contaminazione del processo

L'impatto e l'abrasione costanti possono causare usura sia sui mezzi di macinazione che sulle pareti interne del contenitore. Questa usura può introdurre contaminanti nel materiale macinato.

Questa è una preoccupazione critica nelle applicazioni di elevata purezza, come prodotti farmaceutici o ceramiche avanzate, dove anche la contaminazione minima è inaccettabile.

Inefficienza energetica

La macinazione a sfere è un processo ad alta intensità energetica. Una parte significativa dell'energia elettrica consumata viene convertita in calore e rumore piuttosto che in un'azione di macinazione utile. Ciò può renderla costosa per le operazioni industriali su larga scala.

Agglomerazione delle particelle

Man mano che le particelle diventano estremamente fini, la loro area superficiale aumenta drasticamente, rendendole inclini a raggrupparsi nuovamente (agglomerarsi). Questo effetto, particolarmente prevalente nella macinazione a secco, può contrastare il processo di riduzione delle dimensioni e rendere difficile ottenere una polvere veramente su scala nanometrica.

Fare la scelta giusta per il tuo obiettivo

Per applicare questo processo in modo efficace, devi allineare i parametri di macinazione con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la riduzione di massa di materiali duri (ad esempio, minerali): Utilizza sfere grandi e ad alta densità di acciaio o ceramica in un mulino di grande diametro per massimizzare la forza d'impatto di ogni collisione.

- Se il tuo obiettivo principale è produrre una polvere fine e uniforme (ad esempio, pigmenti o ceramiche): Impiega mezzi di macinazione più piccoli per aumentare il numero di punti di impatto e considera la macinazione a umido per prevenire l'agglomerazione delle particelle.

- Se il tuo obiettivo principale è mantenere la purezza del materiale (ad esempio, per analisi di laboratorio): Seleziona giare di macinazione e mezzi realizzati con un materiale non contaminante (come agata o zirconia) e ottimizza attentamente il tempo di macinazione per ridurre al minimo l'usura.

Comprendendo e controllando queste forze meccaniche, puoi mettere a punto con precisione il processo di macinazione a sfere per ottenere le caratteristiche desiderate delle particelle per quasi tutte le applicazioni.

Tabella riassuntiva:

| Fattore chiave | Ruolo nel processo di macinazione |

|---|---|

| Velocità di rotazione | Controlla la cascata delle sfere per la massima energia di impatto. Troppo lenta o troppo veloce riduce l'efficienza. |

| Mezzi di macinazione (sfere) | La dimensione, la densità e il materiale determinano la forza d'impatto e la finezza finale delle particelle. |

| Ambiente di macinazione | La macinazione a secco, a umido o in gas inerte previene calore, agglomerazione o ossidazione del materiale. |

Pronto a ottenere una riduzione precisa della dimensione delle particelle nel tuo laboratorio? Il processo di macinazione a sfere è potente, ma ottenere i risultati corretti dipende dall'utilizzo delle attrezzature giuste. KINTEK è specializzata in mulini da laboratorio di alta qualità, giare di macinazione e mezzi su misura per applicazioni che vanno dalla frantumazione grossolana alla creazione di polveri su scala nano. I nostri esperti possono aiutarti a selezionare la configurazione perfetta per garantire efficienza, purezza e consistenza per i tuoi materiali. Contatta KINTEL oggi stesso per ottimizzare il tuo processo di macinazione!

Guida Visiva

Prodotti correlati

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Mulino Planetario a Sfere da Laboratorio Mulino Planetario a Sfere

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Qual è il ruolo fondamentale di un mulino a sfere planetario ad alta energia nella sintesi meccanochimica? Sbloccare l'efficienza della sintesi di carburi su nanoscala

- Qual è la funzione delle apparecchiature di macinazione a sfere ad alta energia nella produzione di acciaio ODS? Ottenere una dispersione su nanoscala

- Qual è la funzione principale di un mulino a sfere durante la miscelazione a umido di LNMO? Raggiungere l'uniformità chimica microscopica

- Perché utilizzare un mulino a sfere planetario ad alto vuoto per polveri di Zr2Al-GNS? Garantire purezza e omogeneità

- Perché la macinazione secondaria è necessaria per LATP? Migliora l'attività di sinterizzazione e la conduttività ionica

- Quali sono i principali compiti tecnici di un mulino a sfere planetario per la sintesi di Na3SbS4? Ottimizza la tua produzione di elettroliti

- Come viene utilizzato un mulino a sfere planetario nella preparazione di ossido di ferro e ittrio? Ottenere la lega meccanica ad alta energia

- Perché è necessario un mulino a sfere planetario per gli elettroliti solidi solforati? Strumenti essenziali per la sintesi di batterie senza anodo