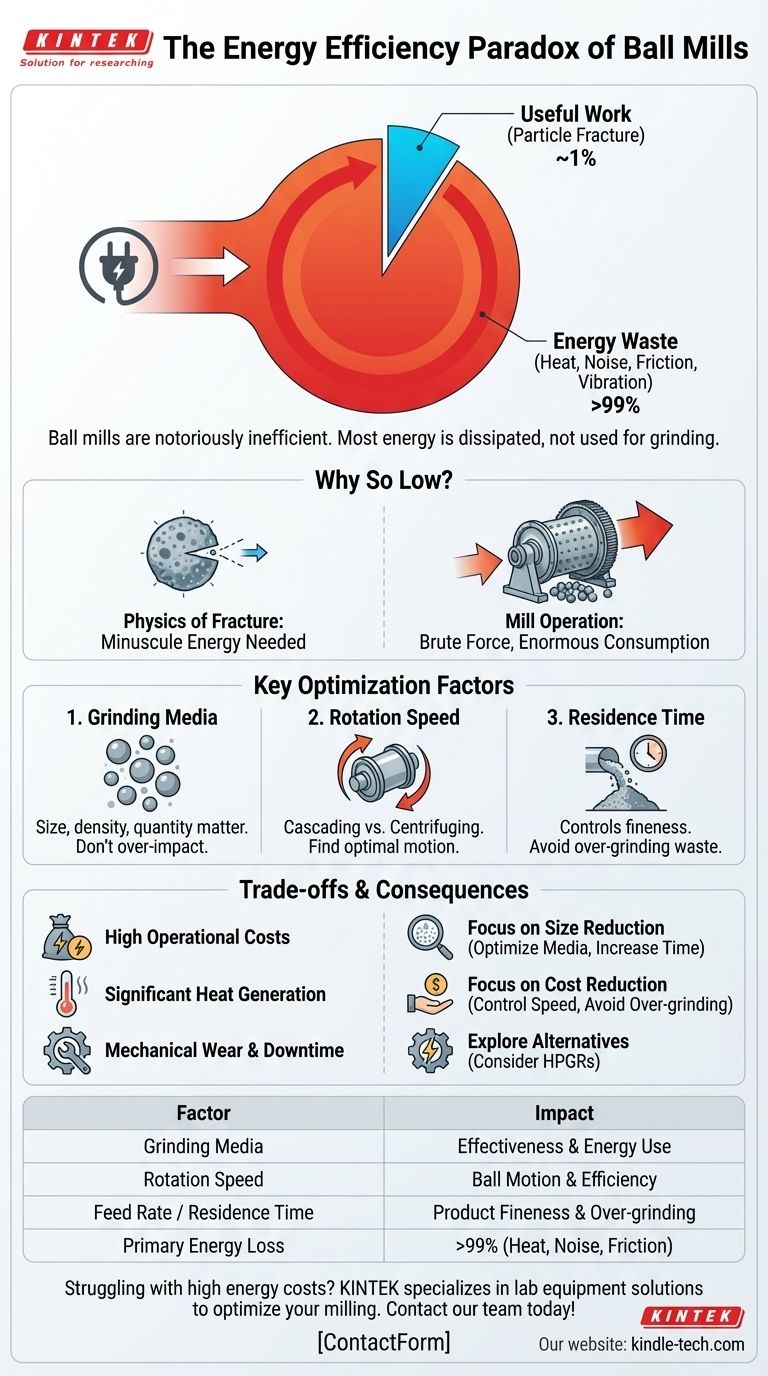

In breve, l'efficienza energetica di un tipico mulino a sfere è estremamente bassa. Per processi come la macinazione di minerali, solo circa l'1% dell'energia totale consumata viene utilizzata per frantumare effettivamente il materiale. La stragrande maggioranza, oltre il 99%, viene dispersa nell'ambiente sotto forma di calore, rumore e attrito meccanico.

La sfida centrale della macinazione a sfere non è raggiungere un'alta efficienza — cosa fisicamente improbabile — ma piuttosto comprendere e minimizzare l'immensa dispersione di energia. L'ottimizzazione si concentra sul controllo dei parametri operativi per ridurre questo spreco, non sul modificare fondamentalmente la bassa efficienza del processo stesso.

Perché l'efficienza del mulino a sfere è così bassa

Lo scopo primario di un mulino a sfere è la comminuzione, il processo di riduzione delle dimensioni delle particelle solide. L'unico lavoro "utile" è l'energia che viene impiegata per creare nuova superficie fratturando queste particelle.

La fisica della frattura vs. il funzionamento

L'energia richiesta per creare una nuova superficie di frattura in una particella è minuscola. Tuttavia, un mulino a sfere opera attraverso la forza bruta — sollevando e facendo cadere pesanti mezzi di macinazione (le sfere).

Questo processo di sollevamento, rotolamento e impatto consuma un'enorme quantità di energia. L'evento effettivo di rottura delle particelle è una minuscola frazione dello scambio energetico totale che avviene all'interno del mulino.

Dove va realmente l'energia: calore e rumore

Ben oltre il 99% dell'energia in ingresso viene convertita in altre forme:

- Calore: Generato dall'attrito tra le sfere, il materiale e il rivestimento del mulino.

- Rumore: Creato dal costante impatto delle sfere tra loro e contro il guscio del mulino.

- Vibrazione: Trasmessa attraverso la macchina e nella sua fondazione.

Questa massiccia perdita di energia è una caratteristica intrinseca della macinazione basata sull'impatto. Anche le macchine di frantumazione altamente ottimizzate raramente superano l'8% di efficienza.

Fattori chiave che influenzano le prestazioni di macinazione

Sebbene l'efficienza complessiva rimanga bassa, diverse variabili operative possono essere regolate per massimizzare l'efficacia del processo di macinazione e minimizzare lo sforzo sprecato.

Caratteristiche dei mezzi di macinazione

La dimensione, la densità e la quantità delle sfere sono critiche. I mezzi devono essere abbastanza grandi e pesanti da fratturare le particelle di alimentazione più grandi, ma non così grandi da sprecare energia in impatti inutilmente potenti.

Velocità di rotazione del mulino

La velocità determina il comportamento delle sfere. Troppo lenta, e le sfere scivolano semplicemente, fornendo poca azione di macinazione. Troppo veloce, e centrifugano, aderendo alla parete del mulino e non cadendo affatto. La velocità ottimale crea un movimento a "cascata" o "a cataratta" che massimizza gli impatti.

Alimentazione del materiale e tempo di residenza

La velocità con cui il materiale viene alimentato nel mulino determina quanto tempo rimane all'interno (tempo di residenza). Un tempo di residenza più lungo produce un prodotto più fine, ma può anche portare a una macinazione eccessiva, dove l'energia viene sprecata polverizzando particelle che hanno già raggiunto la dimensione desiderata.

Comprendere i compromessi e le conseguenze

La bassa efficienza energetica dei mulini a sfere ha significative implicazioni pratiche e finanziarie che devono essere gestite.

Costi operativi elevati

L'energia è il costo più grande nella maggior parte delle operazioni di macinazione. L'inefficienza intrinseca di un mulino a sfere significa che sarà sempre un processo ad alta intensità energetica con un elevato consumo di elettricità. Questo è particolarmente vero quando si producono nanoparticelle.

Generazione significativa di calore

La trasformazione dell'energia in calore non è solo uno spreco; può essere un problema. Per i materiali sensibili al calore, la temperatura all'interno del mulino potrebbe dover essere controllata con sistemi di raffreddamento, aggiungendo ulteriori costi e complessità.

Usura meccanica e tempi di inattività

Le stesse forze che macinano il materiale causano anche l'usura dei mezzi di macinazione e dei rivestimenti del mulino. Ciò comporta costi di manutenzione ricorrenti per la sostituzione dei componenti e tempi di inattività del processo.

Fare la scelta giusta per il tuo obiettivo

Ottimizzare un mulino a sfere è un atto di equilibrio. Il tuo obiettivo primario determinerà quali parametri dovresti privilegiare.

- Se il tuo obiettivo principale è la massima riduzione delle dimensioni: Concentrati sull'ottimizzazione dei mezzi di macinazione (dimensioni e materiale) e sull'aumento del tempo di residenza, accettando che ciò probabilmente aumenterà il consumo energetico per tonnellata.

- Se il tuo obiettivo principale è minimizzare i costi operativi: Controlla attentamente la velocità del mulino e la velocità di alimentazione per operare nel range più efficace ed evitare la macinazione eccessiva di particelle già fini.

- Se stai valutando nuove tecnologie: Riconosci i limiti energetici fondamentali dei mulini a sfere e indaga alternative a maggiore efficienza come i rulli di macinazione ad alta pressione (HPGR) se sono adatti al tuo materiale.

Comprendere queste dinamiche energetiche è il primo passo verso l'ottimizzazione del tuo processo di comminuzione sia per le prestazioni che per i costi.

Tabella riassuntiva:

| Fattore chiave | Impatto sulle prestazioni di macinazione |

|---|---|

| Mezzi di macinazione | Dimensioni, densità e quantità influenzano l'efficacia della frattura e l'uso dell'energia. |

| Velocità di rotazione | Determina il movimento delle sfere (a cascata vs. centrifugazione), influenzando direttamente l'efficienza. |

| Velocità di alimentazione / Tempo di residenza | Controlla la finezza del prodotto; impostazioni errate portano a macinazione eccessiva e spreco. |

| Perdita energetica primaria | Oltre il 99% dell'energia in ingresso viene persa come calore, rumore e attrito meccanico. |

Stai lottando con costi energetici elevati e macinazione inefficiente? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni per aiutarti a ottimizzare i tuoi processi di macinazione. I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta e i parametri operativi per massimizzare le prestazioni e minimizzare gli sprechi. Contatta il nostro team oggi stesso per discutere come possiamo migliorare l'efficienza del tuo laboratorio e ridurre i costi!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Quali sono le caratteristiche di un mulino a sfere? Ottieni la macinazione ultrafine per i tuoi materiali

- Qual è la differenza tra un mulino a palle e un attritore? Scegli il mulino giusto per i tuoi obiettivi di dimensione delle particelle

- Quale materiale viene frantumato utilizzando un mulino a sfere? Una guida alle soluzioni di macinazione versatili

- Qual è la capacità di un mulino a sfere? Ottimizza il tuo processo di macinazione per la massima efficienza

- Quali sono gli svantaggi di un mulino a palle? Limitazioni chiave per il tuo processo di macinazione