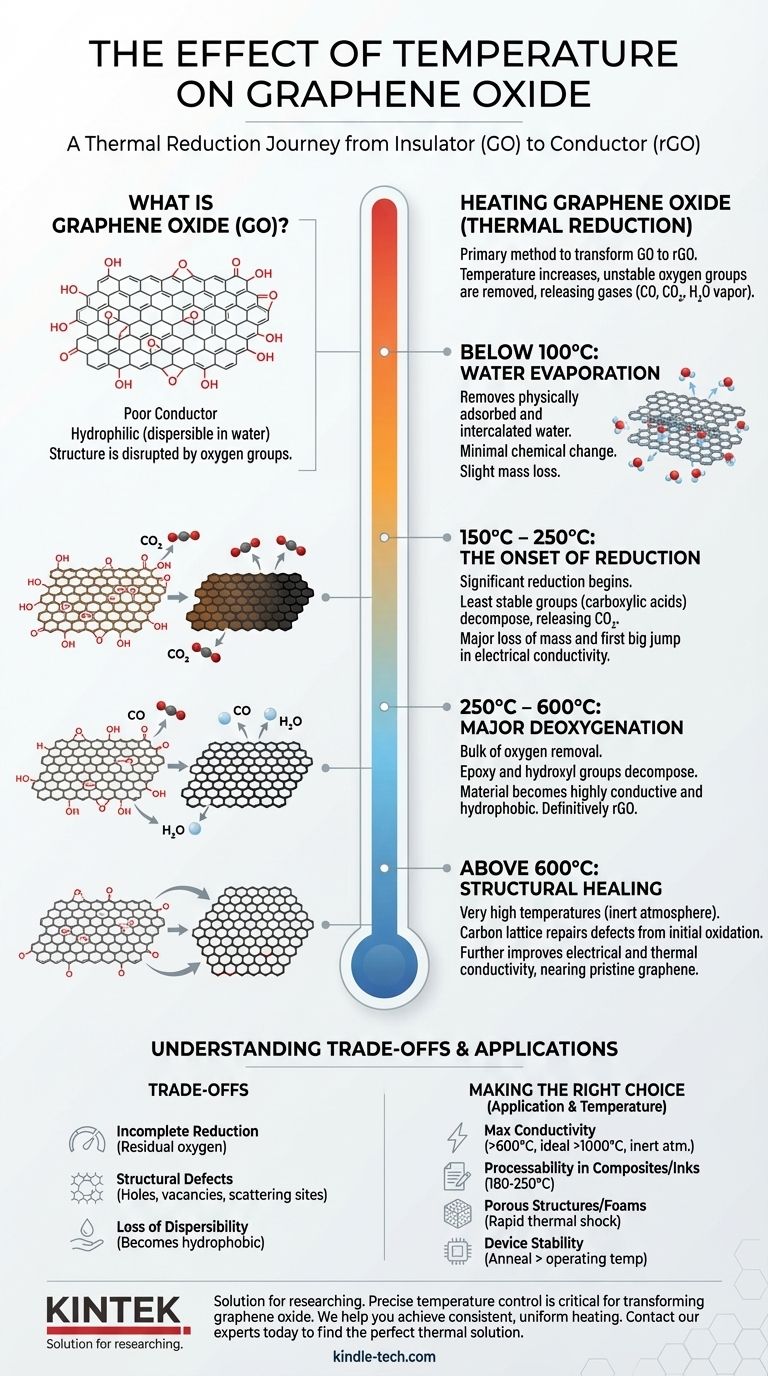

Il riscaldamento dell'ossido di grafene è il metodo primario utilizzato per trasformare la sua struttura chimica e le sue proprietà, un processo noto come riduzione termica. All'aumentare della temperatura, i gruppi funzionali contenenti ossigeno attaccati ai fogli di grafene diventano instabili e vengono sistematicamente rimossi, rilasciando gas come CO, CO₂ e vapore acqueo. Questo converte il materiale da ossido di grafene (GO) — un isolante elettrico — in ossido di grafene ridotto (rGO), un materiale che assomiglia più da vicino al grafene incontaminato ed è elettricamente conduttivo.

La temperatura non è semplicemente una condizione per l'ossido di grafene; è lo strumento principale per la sua riduzione controllata. Gestendo con precisione il calore, è possibile regolare le proprietà del materiale, convertendolo sistematicamente da un foglio isolante e disperdibile in acqua a una struttura conduttiva simile al grafene.

Il Meccanismo della Riduzione Termica

Cos'è l'Ossido di Grafene (GO)?

L'ossido di grafene è prodotto dall'ossidazione aggressiva della grafite. Questo processo attacca vari gruppi funzionali contenenti ossigeno (come gruppi idrossilici, epossidici e carbossilici) al reticolo di carbonio.

Questi gruppi interrompono la rete piatta e interconnessa di atomi di carbonio, motivo per cui il GO è un cattivo conduttore elettrico. Tuttavia, rendono anche il GO idrofilo, consentendogli di essere facilmente disperso in acqua per formare sospensioni stabili a foglio singolo.

Il Ruolo dei Gruppi Funzionali dell'Ossigeno

I gruppi di ossigeno sul foglio di GO sono la chiave della sua trasformazione termica. Sono significativamente meno stabili dei legami carbonio-carbonio che formano il reticolo di grafene.

Quando riscaldati, questi gruppi si decompongono e si staccano dal foglio di carbonio, portando con sé gli atomi di ossigeno. Questo processo è irreversibile e cambia fondamentalmente il materiale.

Da GO a Ossido di Grafene Ridotto (rGO)

L'obiettivo del riscaldamento del GO è rimuovere l'ossigeno e ripristinare la rete conduttiva di atomi di carbonio ibridati sp². Il materiale risultante è chiamato ossido di grafene ridotto (rGO).

Man mano che l'ossigeno viene rimosso, il rapporto C/O (carbonio-ossigeno) del materiale aumenta e la sua conduttività elettrica può migliorare di diversi ordini di grandezza. La struttura diventa più ordinata e simile al grafene.

Fasi Chiave della Temperatura e Loro Impatto

La trasformazione del GO in rGO non avviene tutta in una volta. Si verifica in fasi distinte man mano che la temperatura aumenta, con diversi gruppi funzionali che si decompongono in punti diversi.

Sotto i 100°C: Evaporazione dell'Acqua

A basse temperature, l'effetto primario è la rimozione delle molecole d'acqua fisicamente adsorbite e intercalate tra i fogli di GO. Ciò causa una leggera perdita di massa ma non altera chimicamente la struttura del GO stesso.

150°C – 250°C: L'Inizio della Riduzione

Questo è l'intervallo di temperatura più critico in cui inizia una significativa riduzione. I gruppi funzionali meno stabili, principalmente gli acidi carbossilici, iniziano a decomporsi, rilasciando CO₂.

Questa fase è contrassegnata da una significativa perdita di massa e dal primo grande aumento della conduttività elettrica. Il materiale inizia anche a cambiare colore, passando dal marrone al nero.

250°C – 600°C: Maggiore Deossigenazione

In questo intervallo, i gruppi epossidici e idrossilici più stabili si decompongono, rilasciando CO e H₂O. È qui che la maggior parte dell'ossigeno viene rimossa dal materiale.

La struttura diventa molto più conduttiva e idrofobica man mano che il contenuto di ossigeno crolla. Il materiale è ora definitivamente rGO.

Sopra i 600°C: Guarigione Strutturale

A temperature molto elevate (tipicamente eseguite in un'atmosfera inerte come argon o azoto per prevenire la combustione), il reticolo di carbonio stesso può iniziare a ripararsi.

Questo processo di "guarigione" rimuove i difetti strutturali creati durante l'ossidazione iniziale, migliorando ulteriormente la conduttività elettrica e termica. Maggiore è la temperatura, più l'rGO si avvicina alle proprietà del grafene incontaminato.

Comprendere i Compromessi della Riduzione Termica

Sebbene la riduzione termica sia efficace, non è un processo perfetto e comporta importanti compromessi.

Riduzione Incompleta

Anche a temperature molto elevate, è quasi impossibile rimuovere tutti i gruppi funzionali dell'ossigeno. L'rGO finale conterrà sempre un po' di ossigeno residuo e difetti, il che significa che la sua conduttività non corrisponderà a quella del grafene incontaminato e impeccabile.

Creazione di Difetti Strutturali

La partenza rapida, a volte esplosiva, dei gruppi di ossigeno può creare nuovi fori, vacanze e altri difetti nel reticolo di carbonio. Questi difetti agiscono come siti di dispersione per gli elettroni, limitando le prestazioni elettriche ultime del materiale. C'è un compromesso tra la rimozione dell'ossigeno isolante e l'introduzione di nuovi difetti strutturali.

Perdita di Disperdibilità

Una delle proprietà più utili del GO è la sua capacità di essere lavorato in acqua. Man mano che viene ridotto, perde i suoi gruppi funzionali idrofili e diventa idrofobico. Ciò rende l'rGO risultante molto difficile da disperdere in acqua, complicandone l'uso in inchiostri, compositi e rivestimenti.

Fare la Scelta Giusta per la Tua Applicazione

Come usi la temperatura dipende interamente dal tuo obiettivo finale. Devi bilanciare le proprietà desiderate con i compromessi pratici.

- Se il tuo obiettivo principale è la massima conduttività elettrica: Devi usare temperature di riduzione elevate (oltre 600°C, e idealmente >1000°C) in un'atmosfera inerte per rimuovere la massima quantità di ossigeno e riparare i difetti strutturali.

- Se il tuo obiettivo principale è la lavorabilità in compositi o inchiostri: Un trattamento termico più delicato (ad esempio, 180-250°C) è spesso il migliore. Questo fornisce un significativo aumento della conduttività pur mantenendo una funzionalità sufficiente per favorire la dispersione in alcuni solventi.

- Se il tuo obiettivo principale è la creazione di strutture porose o schiume: Uno "shock termico" rapido e ad alta temperatura può causare una rapida espansione ed esfoliazione man mano che i gas si evolvono, creando un aerogel di rGO altamente poroso e a bassa densità.

- Se il tuo obiettivo principale è la stabilità del dispositivo: Devi ricuocere il componente GO o rGO a una temperatura superiore alla sua temperatura operativa prevista. Ciò garantisce che le sue proprietà non cambieranno a causa di una riduzione termica involontaria durante l'uso.

Comprendendo queste trasformazioni dipendenti dalla temperatura, puoi ingegnerizzare con precisione l'ossido di grafene per raggiungere i tuoi specifici obiettivi di materiale e dispositivo.

Tabella Riepilogativa:

| Intervallo di Temperatura | Processo Chiave | Effetti Principali |

|---|---|---|

| < 100°C | Evaporazione dell'Acqua | Rimuove l'acqua adsorbita; minimo cambiamento chimico. |

| 150°C – 250°C | Inizio della Riduzione | Rilascio di CO₂; primo grande aumento di conduttività. |

| 250°C – 600°C | Maggiore Deossigenazione | Rilascio di CO/H₂O; rimozione della maggior parte dell'ossigeno; alta conduttività. |

| > 600°C | Guarigione Strutturale | Riparazione dei difetti; la conduttività si avvicina a quella del grafene incontaminato. |

Pronto a Ottimizzare il Tuo Processo di Riduzione Termica dell'Ossido di Grafene?

Il controllo preciso della temperatura è fondamentale per trasformare l'ossido di grafene nel materiale ad alte prestazioni di cui hai bisogno. KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni di precisione e sistemi di elaborazione termica, progettati per soddisfare le esigenze rigorose della ricerca e produzione di grafene.

Ti aiutiamo a:

- Ottenere un riscaldamento costante e uniforme per una conversione affidabile da GO a rGO.

- Selezionare l'attrezzatura giusta per la tua specifica applicazione, sia per la massima conduttività che per la lavorabilità.

- Garantire stabilità e riproducibilità nei tuoi esperimenti di riduzione termica.

Non lasciare che la variabilità della temperatura comprometta i tuoi risultati. Contatta i nostri esperti oggi per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la durezza del diamante CVD? La guida definitiva ai super-materiali ingegnerizzati

- Qual è l'effetto del tasso di deposizione sul film sottile? Controllare la microstruttura per prestazioni migliori

- Qual è la differenza tra sputtering e evaporazione a fascio di elettroni? Scegli il metodo PVD giusto

- Di cosa sono fatti i rivestimenti ottici? Metalli, Dielettrici e Polimeri per il Controllo della Luce

- Quali sono le proprietà e le applicazioni comuni dei diamanti sintetici? Ingegnerizzazione del Futuro della Precisione Industriale

- Quali sono i tre diversi modi di sintetizzare i nanotubi di carbonio? Una guida ai metodi e ai compromessi

- Cos'è il processo di deposizione in chimica? Una guida all'ingegneria dei film sottili

- Qual è l'effetto dello spessore del film sottile? Padroneggia le proprietà ottiche, elettriche e meccaniche