In linea di principio, l'aumento della temperatura di sinterizzazione aumenta direttamente la densità finale di un materiale. Ciò si verifica perché temperature più elevate forniscono l'energia termica necessaria per guidare la diffusione, il processo a livello atomico che chiude i pori tra le particelle iniziali e le fonde in una massa solida. L'obiettivo è spesso raggiungere una densità il più vicino possibile al massimo teorico del materiale.

Sebbene temperature più elevate promuovano una maggiore densità, la sfida centrale non è semplicemente massimizzare la temperatura. Si tratta di trovare il punto termico ottimale che raggiunga la densità desiderata senza sacrificare altre proprietà critiche del materiale o violare i vincoli del sistema.

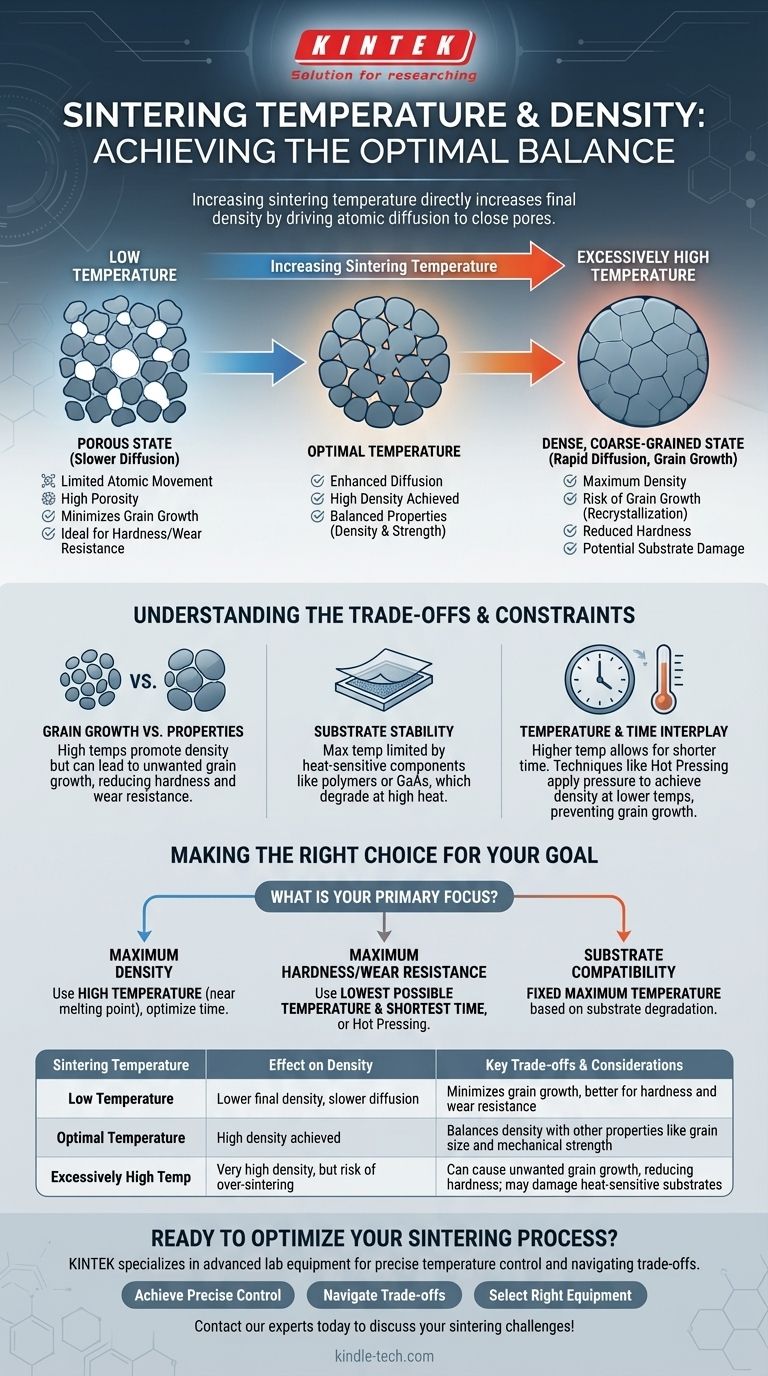

Il Ruolo Fondamentale della Temperatura nella Sinterizzazione

La sinterizzazione è fondamentalmente un processo di riduzione dell'energia superficiale di un materiale legando insieme le particelle. La temperatura è il catalizzatore primario per questa trasformazione.

Guida alla Diffusione Atomica

Gli atomi all'interno di un solido non sono statici. La temperatura fornisce l'energia cinetica che consente loro di muoversi, o diffondere. Durante la sinterizzazione, questa diffusione permette al materiale di spostarsi dalla massa delle particelle ai colli che si formano tra di esse, e di riempire i vuoti o i pori lasciati dall'impaccamento iniziale.

Questo processo si basa su meccanismi come la diffusione di volume (atomi che si muovono attraverso la particella) e la diffusione ai bordi di grano (atomi che si muovono lungo l'interfaccia tra le particelle). Entrambi dipendono fortemente dalla temperatura; una temperatura più elevata significa una diffusione esponenzialmente più veloce e, quindi, una densificazione più rapida.

Riduzione della Porosità per Aumentare la Densità

Il risultato diretto della diffusione atomica è la graduale eliminazione dei pori all'interno del materiale. Man mano che questi vuoti si restringono e si chiudono, il volume complessivo del componente diminuisce e la sua densità aumenta.

Per molte applicazioni ad alte prestazioni, l'obiettivo è raggiungere una densità superiore al 99% del massimo teorico del materiale, creando un prodotto con porosità estremamente bassa.

Comprendere i Compromessi delle Temperature Più Elevate

Aumentare semplicemente la temperatura indefinitamente non è una strategia praticabile. Esistono compromessi e vincoli critici che dettano i limiti pratici di temperatura per qualsiasi processo dato.

Il Rischio di Crescita Indesiderata dei Grani

Sebbene una temperatura elevata promuova la densificazione, se mantenuta troppo a lungo può anche portare alla ricristallizzazione, o crescita dei grani. Questo è un processo in cui grani cristallini più piccoli si fondono per formarne di più grandi.

Per molte applicazioni, questo è indesiderabile. Grani più fini spesso si traducono in proprietà meccaniche superiori, come maggiore durezza e resistenza all'usura. Un obiettivo chiave di un processo di sinterizzazione ben controllato è raggiungere la piena densità prevenendo o minimizzando questa crescita dei grani.

Vincoli di Processo e Stabilità del Substrato

La temperatura massima consentita è spesso dettata dai componenti del sistema, non solo dal materiale da sinterizzare. Molte applicazioni avanzate prevedono la deposizione di film su substrati che non possono sopportare un calore elevato.

Ad esempio, l'elettronica flessibile costruita su substrati polimerici o dispositivi che utilizzano semiconduttori composti come l'Arseniuro di Gallio (GaAs) si degraderebbero o verrebbero distrutti alle alte temperature richieste per la sinterizzazione ceramica tradizionale.

L'Interazione tra Temperatura e Tempo

La temperatura non agisce in isolamento; il suo effetto è accoppiato al tempo di lavorazione. Una durata più breve a una temperatura molto elevata può raggiungere una densità simile a una durata più lunga a una temperatura inferiore.

Tecniche specializzate come la pressatura a caldo sfruttano questa relazione. Applicando pressione esterna insieme al calore, la densificazione può essere raggiunta più rapidamente e a una temperatura inferiore, il che è altamente efficace nel prevenire la crescita dei grani e nel produrre parti a grana fine e ad alta durezza.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della corretta temperatura di sinterizzazione è un atto di equilibrio tra il raggiungimento della densità e il soddisfacimento di altri requisiti di prestazione e di sistema.

- Se il tuo obiettivo primario è raggiungere la massima densità possibile: Dovrai utilizzare una temperatura elevata, che si avvicini al punto di fusione del materiale, ottimizzando attentamente il tempo per minimizzare l'eccessiva crescita dei grani.

- Se il tuo obiettivo primario è massimizzare la durezza e la resistenza all'usura: Dovresti utilizzare la temperatura più bassa possibile e il tempo più breve che raggiunga la densità desiderata, o considerare metodi avanzati come la pressatura a caldo per preservare una struttura a grana fine.

- Se il tuo obiettivo primario è la compatibilità con un substrato sensibile al calore: La tua temperatura massima è fissata dal punto di degradazione del substrato, e devi lavorare entro quel budget termico, esplorando potenzialmente metodi alternativi di consolidamento a bassa temperatura.

In definitiva, padroneggiare l'effetto della temperatura ti consente di controllare con precisione le proprietà finali del tuo materiale.

Tabella Riepilogativa:

| Temperatura di Sinterizzazione | Effetto sulla Densità | Compromessi e Considerazioni Chiave |

|---|---|---|

| Bassa Temperatura | Densità finale inferiore, diffusione più lenta | Minimizza la crescita dei grani, migliore per durezza e resistenza all'usura |

| Temperatura Ottimale | Alta densità raggiunta | Bilancia la densità con altre proprietà come la dimensione dei grani e la resistenza meccanica |

| Temperatura Eccessivamente Alta | Densità molto alta, ma rischio di sovra-sinterizzazione | Può causare una crescita indesiderata dei grani, riducendo la durezza; può danneggiare substrati sensibili al calore |

Pronto a ottimizzare il tuo processo di sinterizzazione per la massima densità e prestazioni?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo di materiali. Che tu stia lavorando con ceramiche, metalli o compositi, la nostra esperienza può aiutarti a:

- Ottenere un controllo preciso della temperatura per risultati coerenti e ad alta densità.

- Gestire i compromessi tra densità, crescita dei grani e proprietà meccaniche.

- Selezionare l'attrezzatura giusta per le tue specifiche esigenze di materiale e substrato.

Lascia che le nostre soluzioni migliorino le capacità del tuo laboratorio. Contatta oggi i nostri esperti per discutere le tue sfide e i tuoi obiettivi di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i vantaggi materiali nell'uso di un mortaio e pestello di agata? Garantire la lavorazione di elettroliti solforati puri

- La conversione della biomassa è ecologica? Dipende dalla materia prima e dalla tecnologia utilizzate

- Cos'è un circuito a film sottile? Ottieni una miniaturizzazione e prestazioni in alta frequenza senza pari

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Cos'è il metodo di sputtering a magnetron pulsato? Ottenere la deposizione priva di archi di film isolanti

- Come viene trasferito il calore in un forno? Padroneggia Irraggiamento, Convezione e Conduzione

- Qual è la differenza tra sinterizzazione e trattamento termico? Una guida alla fabbricazione rispetto alla modifica

- Quali precauzioni devono essere adottate per il riscaldamento di una sostanza in laboratorio? Garantire la sicurezza e prevenire incidenti