Nella produzione, il processo a sacco secco è una forma di pressatura isostatica utilizzata per compattare materiali in polvere in una massa solida e uniforme. A differenza della sua controparte "a sacco umido", la caratteristica chiave del metodo a sacco secco è che lo stampo flessibile contenente la polvere è installato permanentemente all'interno del recipiente a pressione e non entra in contatto diretto con il fluido di pressurizzazione. Questo contenimento rende il processo significativamente più veloce, più pulito e più adatto all'automazione.

Il principio fondamentale da comprendere è che il processo a sacco secco scambia la flessibilità di forma di altri metodi con enormi guadagni in velocità e automazione. È una tecnica specializzata progettata specificamente per la produzione ad alto volume di componenti relativamente semplici.

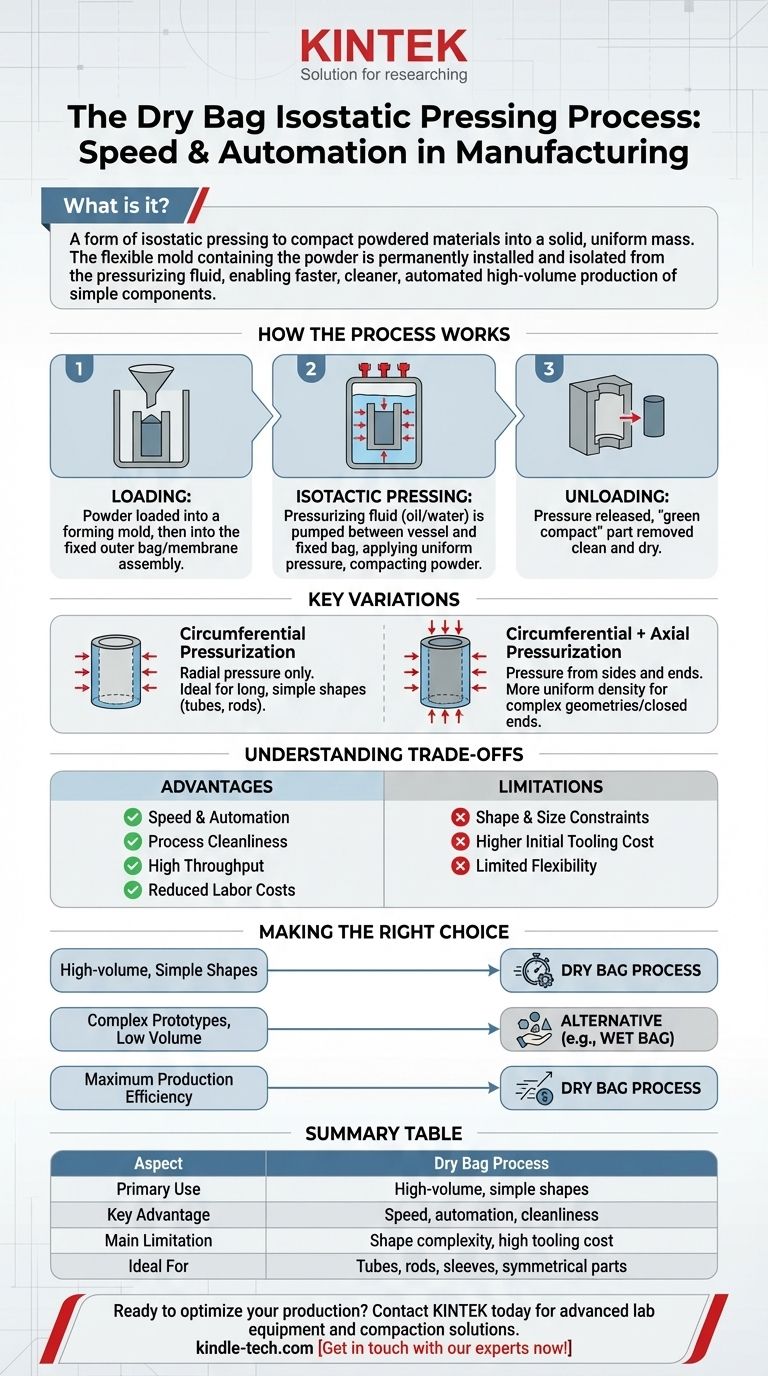

Come funziona il processo a sacco secco

Il metodo a sacco secco è definito dalla sua disposizione unica degli utensili, che isola il materiale dal mezzo di pressurizzazione. Questo design è centrale per la sua efficienza.

L'assemblaggio dello stampo fisso

Il cuore di una pressa a sacco secco è una membrana flessibile e durevole o un "sacco" che è fissato all'interno del recipiente a pressione in acciaio. Questo sacco esterno rimane nel recipiente durante l'intero ciclo di produzione e funge da barriera.

Caricamento della polvere

La polvere viene introdotta in uno stampo di formatura separato, spesso usa e getta. Questo stampo riempito viene quindi caricato nel sacco esterno permanente. In alternativa, per i sistemi completamente automatizzati, una tramoggia può alimentare la polvere direttamente nell'assemblaggio del sacco fisso.

Applicazione della pressione isostatica

Una volta caricata la polvere e sigillato il recipiente, un liquido (tipicamente olio o acqua) viene pompato nello spazio tra la parete del recipiente a pressione e il sacco esterno fisso. Questo fluido applica una pressione uniforme, o isostatica, da tutti i lati, compattando la polvere all'interno dello stampo interno in un pezzo solido ad alta densità noto come "compatto verde".

Principali variazioni del metodo a sacco secco

Il modo in cui viene applicata la pressione può essere adattato alla geometria della parte da produrre. Ciò porta a due principali configurazioni di sistema.

Pressurizzazione circonferenziale

Questo è il più semplice dei due sistemi. Utilizza uno stampo di pressatura cilindrico che applica pressione solo dalle superfici radiali esterne. Questo metodo è ideale per la produzione di forme lunghe e semplici come tubi, barre e boccole.

Pressurizzazione circonferenziale + assiale

Questo sistema più avanzato applica pressione dalle superfici esterne e dalla parte superiore (e talvolta inferiore) dello stampo. Questa pressione assiale aiuta a ottenere una densità più uniforme in tutta la parte, specialmente per i componenti con estremità chiuse o geometrie più complesse di un semplice tubo.

Comprendere i compromessi principali

La decisione di utilizzare il processo a sacco secco dipende da una chiara comprensione dei suoi punti di forza e dei suoi limiti. È uno strumento altamente specializzato, non una soluzione universale.

Vantaggio: velocità e automazione

Poiché l'assemblaggio dello stampo è fisso e il processo è autonomo, la pressatura a sacco secco è eccezionalmente veloce e facilmente automatizzabile. Ciò lo rende il metodo preferito per la produzione di massa, consentendo un elevato rendimento e riducendo i costi di manodopera.

Vantaggio: pulizia del processo

Poiché lo stampo di formatura e la polvere non toccano mai il liquido di pressurizzazione, le parti emergono pulite e asciutte. Ciò elimina le fasi di pulizia post-produzione richieste nella pressatura a sacco umido, snellendo ulteriormente la linea di produzione.

Limitazione: vincoli di forma e dimensione

Lo svantaggio principale è la mancanza di flessibilità. Il processo a sacco secco è più adatto alla produzione di una varietà limitata di forme semplici e simmetriche. Non è pratico per creare componenti grandi, intricati o pezzi unici.

Limitazione: costi di attrezzaggio iniziali più elevati

Lo sviluppo dell'assemblaggio dello stampo permanente e robusto per un sistema a sacco secco automatizzato rappresenta un investimento iniziale significativo rispetto agli utensili più semplici utilizzati nella pressatura a sacco umido. Questo costo è giustificato solo da volumi di produzione elevati.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di pressatura corretto è fondamentale per raggiungere i tuoi obiettivi di produzione in modo efficiente. Il tuo volume di produzione e la complessità del pezzo sono i fattori decisivi.

- Se la tua attenzione principale è la produzione ad alto volume di forme semplici: Il processo a sacco secco è la scelta definitiva per la sua velocità, coerenza e potenziale di automazione senza pari.

- Se la tua attenzione principale è la creazione di prototipi complessi o pezzi a basso volume: Un'alternativa come la pressatura isostatica a sacco umido offre molta più flessibilità nella forma ed è più conveniente per lotti più piccoli.

- Se la tua attenzione principale è il raggiungimento della massima efficienza produttiva: La natura snella e automatizzata del metodo a sacco secco riduce al minimo la manipolazione manuale e le operazioni secondarie, fornendo il costo per pezzo più basso su scala.

Comprendendo i suoi punti di forza specifici nell'automazione e nella velocità, puoi sfruttare il processo a sacco secco per ottenere risultati di produzione altamente efficienti e coerenti.

Tabella riassuntiva:

| Aspetto | Processo a sacco secco |

|---|---|

| Uso principale | Produzione ad alto volume di forme semplici |

| Vantaggio principale | Velocità, automazione e pulizia |

| Limitazione principale | Complessità della forma e costi di attrezzaggio iniziali più elevati |

| Ideale per | Tubi, barre, boccole e altre parti simmetriche |

Pronto a ottimizzare la tua linea di produzione con la pressatura isostatica ad alta velocità?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo, incluse soluzioni per un'efficiente compattazione delle polveri. La nostra esperienza può aiutarti a determinare se il processo a sacco secco è adatto alle tue esigenze di produzione ad alto volume.

Contattaci oggi stesso per discutere di come le nostre soluzioni possono portare velocità, coerenza e automazione nel tuo laboratorio o impianto di produzione.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Pressa per pellet da laboratorio idraulica divisa elettrica

Domande frequenti

- Qual è la pressione per la pressatura isostatica? Sblocca la chiave per la densificazione uniforme dei materiali

- Come funziona la pressatura isostatica? Ottenere una densità perfettamente uniforme per pezzi complessi

- Cos'è il processo CIP a freddo? Ottenere una densità uniforme in parti in polvere complesse

- Quali tipi di materiali vengono utilizzati per le bombole nel processo HIP? Scelte ottimizzate per la densificazione dei materiali

- Quali sono i due tipi di presse? CIP vs. HIP per la produzione di materiali avanzati

- A cosa serve la pressatura isostatica? Ottenere densità e uniformità superiori nei componenti critici

- Come le apparecchiature di pressatura isostatica migliorano il contatto dell'anodo di litio metallico? Ottimizza l'assemblaggio della tua batteria allo stato solido

- Quali sono gli esempi di pressatura isostatica a freddo? Ottenere una densità uniforme nella compattazione delle polveri