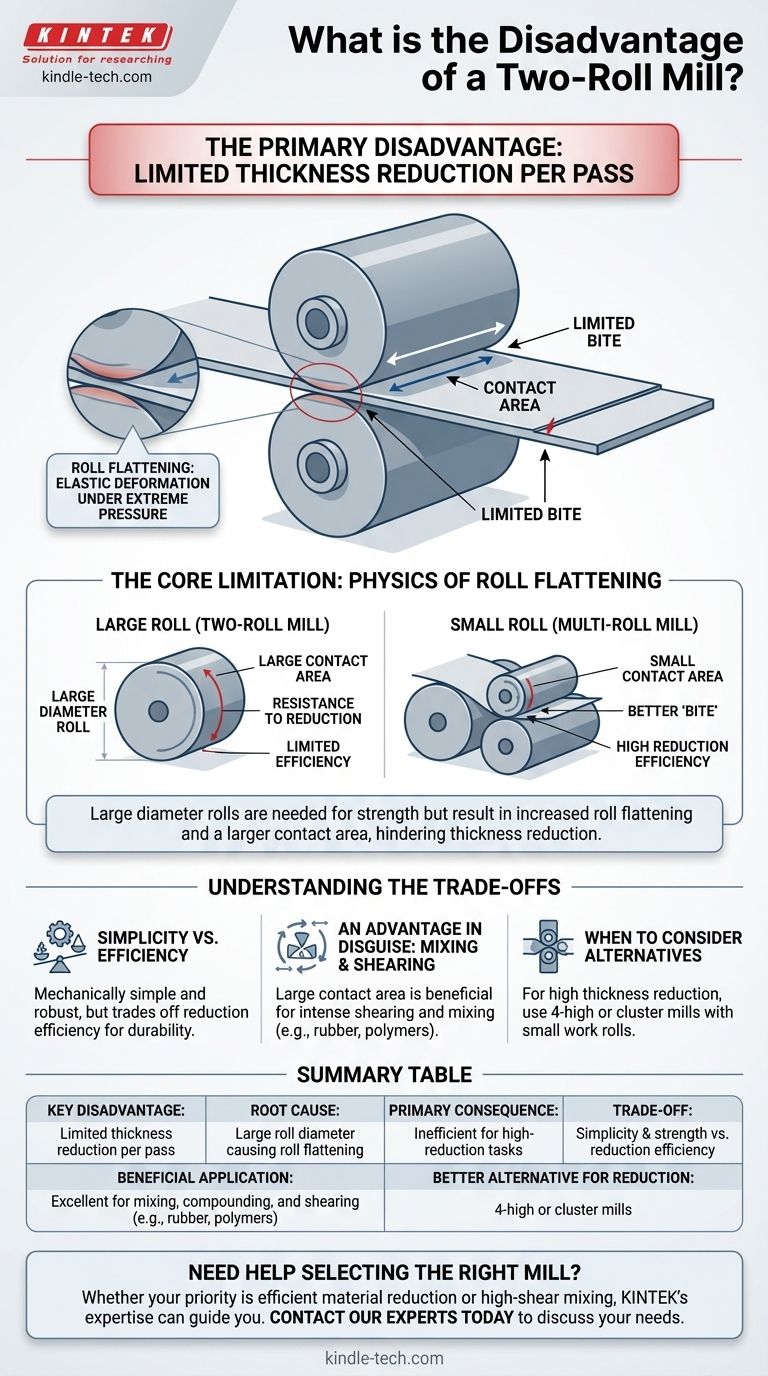

Lo svantaggio principale di un laminatoio a due cilindri è la sua limitata capacità di ridurre significativamente lo spessore di un materiale in un singolo passaggio. Questa limitazione è una conseguenza diretta del grande diametro dei suoi cilindri, che porta a un fenomeno noto come appiattimento dei cilindri sotto le immense pressioni richieste per la laminazione.

Il problema fondamentale con un laminatoio a due cilindri è un paradosso fisico: i cilindri grandi e robusti necessari per prevenire la flessione sotto pressione si deformano leggermente, creando un'area di contatto più ampia che resiste alla riduzione di spessore per cui il laminatoio è progettato.

La limitazione fondamentale: la fisica dell'appiattimento dei cilindri

Lo svantaggio distintivo di un laminatoio a due cilindri deriva da un semplice principio fisico. Capire questo aiuta a chiarire perché questo design è adatto per alcuni compiti ma non per altri.

Cos'è l'appiattimento dei cilindri?

L'appiattimento dei cilindri è la deformazione elastica dei cilindri nel punto di contatto con il pezzo in lavorazione. Sotto pressione estrema, la superficie cilindrica del rullo si appiattisce leggermente, aumentando l'area superficiale che è a contatto con il materiale lavorato.

Questa maggiore area di contatto rende più difficile per i cilindri "mordere" il materiale e forzarlo attraverso lo spazio che si restringe.

Il ruolo del diametro del cilindro

I laminatoi a due cilindri, noti anche come laminatoi 2-high, richiedono cilindri di grande diametro per fornire la necessaria rigidità strutturale e resistenza. Questa dimensione impedisce ai cilindri di flettersi o deviare sotto le enormi forze di separazione generate durante la laminazione.

Tuttavia, questa necessaria grandezza è anche la fonte del problema. I cilindri di diametro maggiore hanno naturalmente un'area di contatto più ampia con il materiale, che viene poi esagerata dall'effetto di appiattimento del cilindro.

La conseguenza: riduzione limitata

La combinazione di un'ampia area di contatto iniziale e l'appiattimento del cilindro si traduce in una riduzione limitata della capacità. Il laminatoio diventa meno efficiente nell'assottigliare il materiale.

Pensala come cercare di appiattire una palla di pasta. Usare il palmo largo (un "rullo" ampio e piatto) è meno efficace nell'assottigliare rapidamente un punto specifico rispetto all'usare il lato stretto della mano (un "rullo" più piccolo). Il laminatoio a due cilindri funziona più come il palmo.

Comprendere i compromessi

Questa limitazione non rende obsoleto il laminatoio a due cilindri. Piuttosto, definisce le sue applicazioni ideali e chiarisce i suoi compromessi rispetto ad altri design.

Robustezza e semplicità contro efficienza di riduzione

Il laminatoio a due cilindri è meccanicamente semplice, robusto e spesso più conveniente rispetto a configurazioni più complesse. Il suo svantaggio nell'efficienza di riduzione è un compromesso diretto per la sua semplicità strutturale e durata.

Un vantaggio mascherato: miscelazione e taglio

Per molte applicazioni, l'alta efficienza di riduzione non è l'obiettivo principale. L'ampia area di contatto che limita la riduzione è in realtà vantaggiosa per compiti come la miscelazione, l'amalgama e il compounding.

Le applicazioni nelle industrie della gomma e dei polimeri, come la miscelazione di polvere di PVC o la creazione di masterbatch, si basano sull'intensa azione di taglio (shearing) che si verifica su questa ampia superficie di contatto. Qui, lo "svantaggio" diventa una caratteristica di processo chiave.

Quando considerare alternative

Quando è prioritaria un'elevata riduzione di spessore in un singolo passaggio, altri design di laminatoi sono superiori. Configurazioni multi-rullo come i laminatoi 4-high o cluster sono stati inventati specificamente per superare l'appiattimento dei cilindri.

Questi design utilizzano rulli di lavoro di piccolo diametro (per una piccola area di contatto) supportati da rulli di supporto molto più grandi per fornire la rigidità necessaria e prevenire la flessione.

Fare la scelta giusta per la tua applicazione

La selezione della configurazione corretta del laminatoio dipende interamente dal tuo obiettivo di lavorazione primario.

- Se il tuo obiettivo principale è la miscelazione, il compounding o il taglio del materiale: Il design robusto e l'ampia area di contatto di un laminatoio a due cilindri lo rendono una scelta efficace e affidabile.

- Se il tuo obiettivo principale è una significativa riduzione di spessore di metalli o altri materiali duri: Le limitazioni intrinseche di un laminatoio a due cilindri implicano che dovresti considerare un laminatoio 4-high o cluster per una migliore efficienza.

In definitiva, comprendere i limiti di uno strumento è la chiave per utilizzarlo efficacemente per il compito giusto.

Tabella riassuntiva:

| Svantaggio chiave | Causa principale | Conseguenza primaria |

|---|---|---|

| Riduzione limitata dello spessore per passaggio | Grande diametro del cilindro che causa l'appiattimento del cilindro | Inefficiente per compiti ad alta riduzione |

| Compromesso | Applicazione vantaggiosa | Migliore alternativa per la riduzione |

| Semplicità e robustezza contro efficienza di riduzione | Eccellente per miscelazione, compounding e taglio (es. gomma, polimeri) | Laminatoi 4-high o cluster |

Hai bisogno di aiuto per selezionare il laminatoio giusto per la tua applicazione specifica?

Sia che la tua priorità sia l'efficiente riduzione del materiale o la miscelazione e il compounding ad alto taglio, l'esperienza di KINTEK nelle apparecchiature da laboratorio può guidarti verso la soluzione ottimale. Il nostro team può aiutarti a comprendere i compromessi e a selezionare le apparecchiature che massimizzano la tua efficienza di processo.

Contatta oggi i nostri esperti per discutere le tue esigenze e trovare il laminatoio perfetto per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mescolatrice a due cilindri aperta per frantoio di gomma

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino da laboratorio con vaso e sfere in agata

Domande frequenti

- A cosa serve la vulcanizzazione? Sblocca la forza e la durabilità della gomma

- Quali sono le fasi della compoundazione con estrusore bivite? Padroneggia il processo per materiali plastici superiori

- Come si produce la gomma mescolata? Padroneggiare la sequenza per prevenire la bruciatura (scorch) e garantire la qualità

- Quali prodotti si possono realizzare con lo stampaggio a iniezione? Il Motore della Produzione di Massa

- Qual è la differenza tra laminatoi a due e a tre rulli? Aumenta l'efficienza della laminazione dei metalli

- Quali sono i vantaggi dell'estrusore bivite? Miscelazione superiore, flessibilità ed efficienza

- Qual è la differenza tra film monostrato e film multistrato? Una guida alla selezione dei materiali

- Qual è il processo di stampaggio per soffiatura per estrusione? Una guida alla produzione efficiente di pezzi plastici cavi