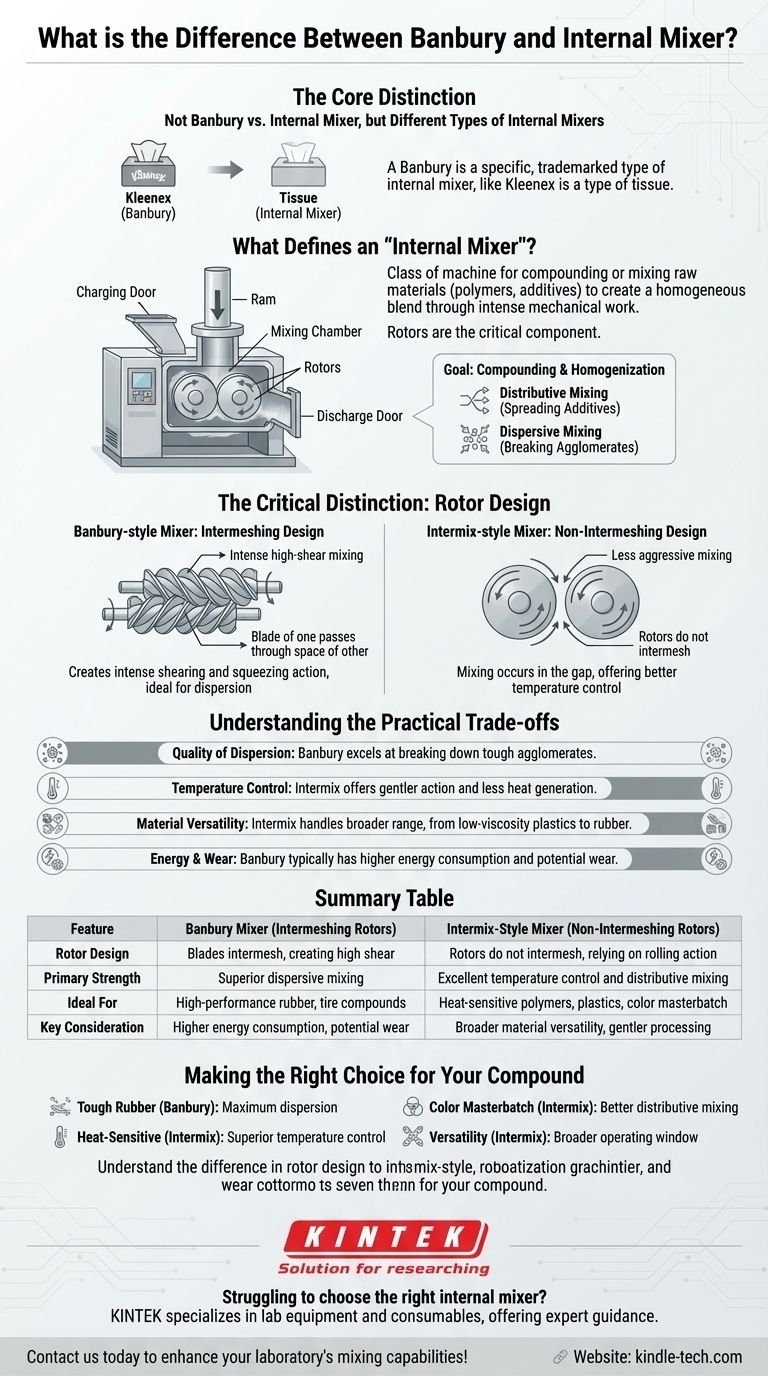

La distinzione fondamentale non è tra un Banbury e un miscelatore interno, ma tra diversi tipi di miscelatori interni. Un miscelatore Banbury è un tipo specifico di miscelatore interno, protetto da marchio, proprio come un Kleenex è un tipo di fazzoletto di carta. La confusione nasce perché il termine "miscelatore interno" viene spesso usato genericamente per riferirsi ad altri design, creando un falso confronto.

La differenza fondamentale tra i design dei miscelatori interni risiede nella configurazione dei loro rotori. Un miscelatore in stile Banbury utilizza rotori a ingranaggi che creano una miscelazione intensa e ad alto taglio, mentre un miscelatore in stile Intermix utilizza rotori a non ingranaggi che si basano su un'azione di taglio diversa, offrendo un migliore controllo della temperatura.

Cosa definisce un "Miscelatore Interno"?

Un miscelatore interno è una classe di macchine progettata per la compoundazione o la miscelazione di materie prime, principalmente polimeri, con vari additivi. Il suo scopo è creare una miscela di materiale omogenea attraverso un intenso lavoro meccanico.

I Componenti Fondamentali

Tutti i miscelatori interni a batch condividono un'architettura comune: una camera di miscelazione completamente chiusa, uno sportello di carico in alto, uno sportello di scarico in basso e un pistone per mantenere la pressione sul materiale.

I componenti più critici sono i rotori, che sono "pale" ingegnerizzate di precisione che ruotano all'interno della camera per masticare e miscelare il materiale.

L'Obiettivo: Compoundazione e Omogeneizzazione

La funzione principale è raggiungere due tipi di miscelazione:

- Miscelazione Distributiva: Diffondere gli additivi uniformemente attraverso la matrice polimerica.

- Miscelazione Dispersiva: Rompere gli agglomerati di additivi (come il nerofumo) in particelle fini e individuali.

Il design dei rotori è ciò che determina l'efficacia con cui un miscelatore raggiunge questi obiettivi.

La Distinzione Critica: Progettazione del Rotore

La vera domanda è come il design del rotore di un miscelatore in stile Banbury differisce da altri design comuni di miscelatori interni, come l'"Intermix". Questa differenza determina le caratteristiche prestazionali della macchina.

Il Miscelatore Banbury: Design a Ingranaggi

Il miscelatore Banbury, originariamente brevettato da Fernley H. Banbury, presenta due rotori controrotanti con una forma elicoidale complessa.

Questi rotori sono a ingranaggi (intermeshing), il che significa che la pala di un rotore passa attraverso lo spazio tra le pale del rotore opposto.

Ciò crea un'azione di taglio e spremitura intensa. Il materiale viene forzato ripetutamente attraverso il piccolo spazio tra le punte dei rotori e la parete della camera, così come tra i rotori stessi, generando forze di taglio molto elevate ideali per la dispersione.

Il Miscelatore in Stile "Intermix": Design a Non Ingranaggi

In questo design, anche i due rotori ruotano in senso opposto, ma non si ingranano tra loro. La distanza tra loro rimane costante.

L'azione di miscelazione primaria avviene nello spazio tra i rotori, creando un banco di materiale rotolante. Il taglio viene generato tra i rotori e la parete della camera, ma l'interazione rotore-rotore è meno aggressiva rispetto a un Banbury.

Comprendere i Compromessi Pratici

La scelta tra un design a ingranaggi (Banbury) e a non ingranaggi (Intermix) è un classico compromesso ingegneristico. Ognuno eccelle in aree diverse.

Qualità della Dispersione

Per i materiali difficili da disperdere, come il nerofumo o la silice nei composti di gomma ad alte prestazioni, l'azione ad alto taglio di un design Banbury a ingranaggi è spesso superiore. Eccelle nello scomporre gli agglomerati tenaci.

Controllo della Temperatura

L'intenso lavoro meccanico di un miscelatore Banbury genera calore significativo. Sebbene ciò possa essere vantaggioso per alcuni processi, rende difficile la miscelazione di materiali sensibili alla temperatura che potrebbero bruciare o degradarsi.

L'azione più delicata di un design Intermix a non ingranaggi genera meno calore, fornendo una finestra di processo più ampia e un migliore controllo della temperatura per polimeri e plastiche sensibili.

Versatilità del Materiale

Grazie al suo controllo superiore della temperatura, il design a non ingranaggi è spesso considerato più versatile. Può miscelare efficacemente una gamma più ampia di materiali, dalle plastiche a bassa viscosità ai composti di gomma a media viscosità.

Consumo Energetico e Usura

L'ambiente ad alto stress e ad alto taglio in un miscelatore Banbury porta tipicamente a un maggiore consumo energetico e a una potenziale maggiore usura sulle punte dei rotori e sulle pareti della camera nel tempo rispetto a un design a non ingranaggi in condizioni simili.

Fare la Scelta Giusta per il Tuo Composto

Selezionare il design corretto del miscelatore è fondamentale per ottenere la qualità del composto e l'efficienza del processo desiderate.

- Se la tua priorità principale è la massima dispersione per composti di gomma difficili: Il design a ingranaggi ad alto taglio di un miscelatore Banbury è lo standard del settore per applicazioni come pneumatici e articoli in gomma industriali.

- Se la tua priorità principale è la miscelazione di polimeri o plastiche sensibili al calore: Il controllo superiore della temperatura e l'azione più delicata di un miscelatore in stile Intermix a non ingranaggi è la scelta più sicura ed efficace.

- Se la tua priorità principale è la produzione di masterbatch di colore nella plastica: Un design a non ingranaggi fornisce spesso una migliore miscelazione distributiva senza degradare il polimero veicolante o i pigmenti.

- Se la tua priorità principale è la versatilità su un'ampia gamma di materiali: Un miscelatore a non ingranaggi offre generalmente una finestra operativa più ampia e più tollerante.

In definitiva, comprendere la differenza fondamentale nel design del rotore ti consente di selezionare lo strumento preciso necessario per il tuo materiale e obiettivo di processo specifici.

Tabella Riassuntiva:

| Caratteristica | Miscelatore Banbury (Rotori a Ingranaggi) | Miscelatore in Stile Intermix (Rotori a Non Ingranaggi) |

|---|---|---|

| Design del Rotore | Le pale si ingranano, creando un taglio elevato | I rotori non si ingranano, basandosi sull'azione di rotolamento |

| Punto di Forza Principale | Miscelazione dispersiva superiore (scompone gli agglomerati tenaci) | Eccellente controllo della temperatura e miscelazione distributiva |

| Ideale Per | Gomma ad alte prestazioni, composti per pneumatici | Polimeri sensibili al calore, plastiche, masterbatch di colore |

| Considerazione Chiave | Maggiore consumo energetico e potenziale usura | Maggiore versatilità del materiale e processo più delicato |

Hai difficoltà a scegliere il miscelatore interno giusto per le esigenze di compoundazione del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo una guida esperta per aiutarti a selezionare il miscelatore perfetto, sia che tu richieda la dispersione ad alto taglio di un design in stile Banbury o il controllo preciso della temperatura di un modello a non ingranaggi. Le nostre soluzioni garantiscono un'omogeneità ottimale del materiale e un'efficienza di processo per i tuoi polimeri e additivi specifici. Contattaci oggi tramite il nostro modulo di contatto per discutere della tua applicazione e scoprire come KINTEK può migliorare le capacità di miscelazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per mescolatrice a due cilindri aperta per frantoio di gomma

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Agitatore orbitale oscillante da laboratorio

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Cos'è un mescolatore a due rulli per la mescolazione della gomma? Uno strumento fondamentale per la lavorazione dei polimeri

- Qual è l'uso di un mulino a due rulli? Essenziale per la miscelazione di polimeri, R&S e controllo qualità

- Cos'è un laminatoio a velocità differenziale a due cilindri? Ottenere una miscelazione e una dispersione dei polimeri superiori

- Quali sono i vantaggi di un banco di miscelazione a due cilindri? Ottenere una miscelazione dei polimeri superiore e un controllo qualità.

- Cos'è un laminatoio a due rulli? Padroneggia la miscelazione e il test precisi dei materiali