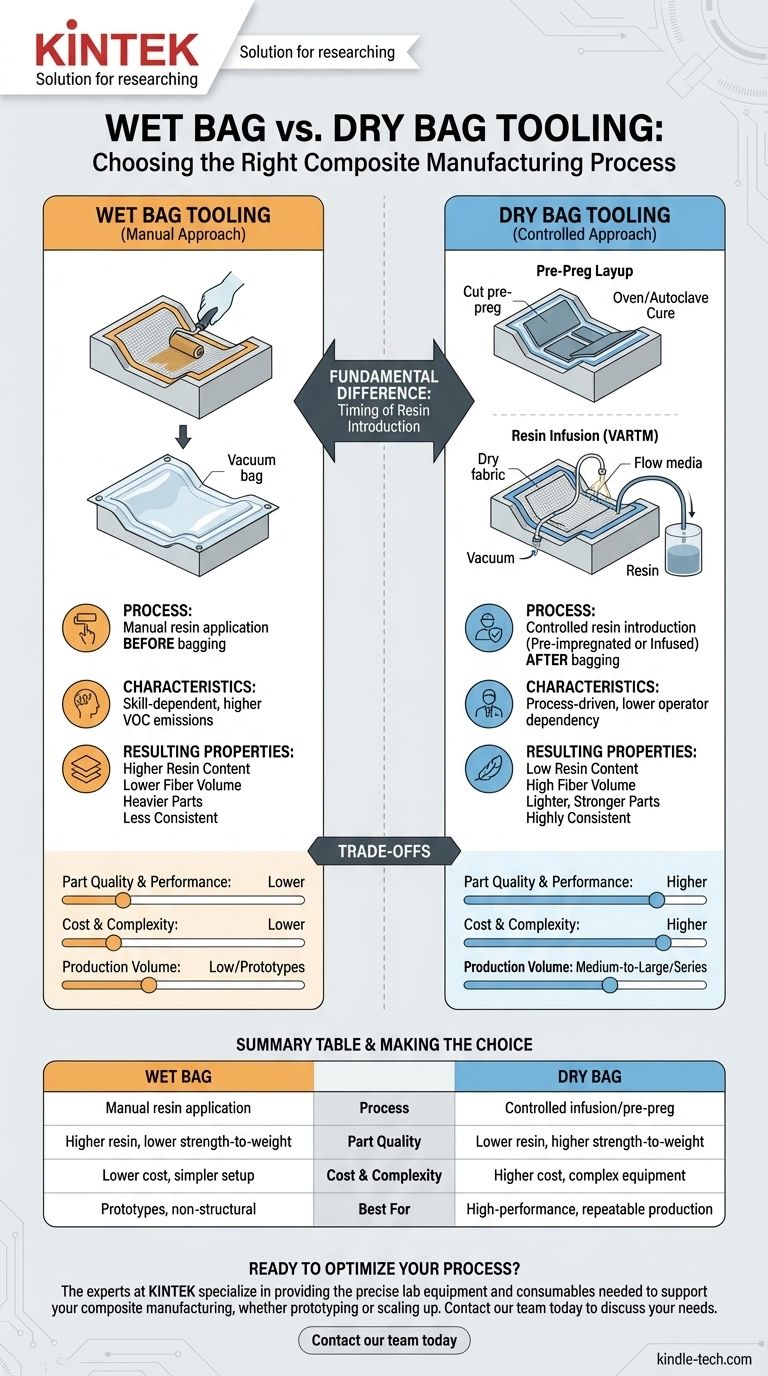

La differenza fondamentale tra la formatura con sacco umido (wet bag tooling) e quella con sacco asciutto (dry bag tooling) risiede in quando la resina liquida viene introdotta nel tessuto di rinforzo. In un processo con sacco umido, la resina viene applicata manualmente al tessuto prima che il sacco a vuoto venga sigillato. In un processo con sacco asciutto, come con i pre-impregnati o l'infusione di resina, il sacco viene sigillato su una pila di tessuto asciutto o pre-impregnato, e la resina liquida è già presente in uno stato controllato o viene introdotta in seguito.

La tua scelta tra questi metodi è un compromesso diretto tra costo e controllo. La formatura con sacco umido è un processo più semplice e a basso costo, mentre i metodi con sacco asciutto forniscono un controllo superiore sul contenuto di resina, portando a parti composite più leggere, più resistenti e più riproducibili.

Deconstructing Wet Bag Tooling (L'approccio manuale)

La formatura con sacco umido, spesso chiamata "laminazione a umido con sacco a vuoto", è un'evoluzione del processo più basilare di compositi a stampo aperto. Aggiunge la pressione del vuoto a una laminazione manuale per migliorare il consolidamento.

Il processo in breve

Innanzitutto, i tessuti di rinforzo asciutti come la fibra di vetro o la fibra di carbonio vengono posizionati in uno stampo. La resina liquida viene quindi versata sul tessuto e lavorata manualmente con strumenti come spatole e rulli.

Dopo che il tessuto è saturo, una serie di materiali di consumo (tessuto peel ply, pellicola di rilascio, tessuto traspirante) vengono posizionati sopra, e l'intero assemblaggio viene sigillato sotto un sacco a vuoto. La pompa del vuoto rimuove quindi l'aria intrappolata e applica la pressione atmosferica per compattare il laminato.

Caratteristiche principali

Questo metodo dipende fortemente dall'abilità del tecnico. La qualità finale, il contenuto di resina e la presenza di vuoti sono direttamente influenzati da quanto bene la resina è stata applicata e distribuita manualmente.

Poiché la laminazione avviene in un ambiente a cielo aperto prima che il sacco venga sigillato, può anche comportare emissioni più elevate di composti organici volatili (VOC).

Proprietà della parte risultante

La formatura con sacco umido produce tipicamente parti con un contenuto di resina più elevato e, quindi, una frazione di volume di fibre inferiore. Questo rende il componente finale più pesante e meno rigido o resistente di uno realizzato con un processo più controllato. La natura manuale può anche portare a un contenuto di vuoti più elevato e a incoerenze tra le parti.

Deconstructing Dry Bag Tooling (L'approccio controllato)

"Sacco asciutto" è un termine più ampio che comprende due metodi di produzione primari e ad alte prestazioni: la laminazione con pre-impregnati e l'infusione di resina. Entrambi sono definiti dall'introduzione della resina in modo controllato.

Metodo 1: Laminazione con pre-impregnati

In questo processo, il tessuto di rinforzo è pre-impregnato con una quantità precisa di resina catalizzata, nota come "pre-impregnato". Questo materiale viene conservato in stato congelato per prevenire la polimerizzazione.

I tecnici tagliano e posizionano il materiale pre-impregnato, che al tatto risulta "asciutto", nello stampo. Il sacco a vuoto viene quindi sigillato e la parte viene polimerizzata in un forno o in un'autoclave, che fornisce sia calore che pressione elevata per consolidare il laminato. Nessuna resina liquida viene manipolata durante la laminazione.

Metodo 2: Infusione di resina (VARTM)

L'infusione di resina inizia posizionando il tessuto completamente asciutto nello stampo. Una complessa rete di tubi e mezzi di flusso viene disposta sopra la pila di tessuto prima che il sacco a vuoto venga sigillato.

Una volta raggiunto un vuoto perfetto, un tubo di ingresso della resina viene aperto e il vuoto aspira un volume preciso e pre-misurato di resina liquida attraverso il tessuto asciutto, saturandolo completamente. Questo è un vero processo a stampo chiuso.

Proprietà della parte risultante

Entrambi i metodi con sacco asciutto producono parti con un basso contenuto di resina e una frazione di volume di fibre molto elevata e consistente. Questa ottimizzazione si traduce nelle parti più leggere e resistenti possibili. La natura orientata al processo riduce la dipendenza dall'operatore e produce componenti estremamente consistenti e di alta qualità con vuoti minimi.

Comprendere i compromessi: Un confronto diretto

Scegliere il processo giusto richiede una chiara comprensione dei compromessi che si è disposti a fare in termini di prestazioni, costi e complessità.

Qualità e prestazioni della parte

I metodi con sacco asciutto sono superiori. Il controllo preciso del rapporto fibra-resina, una metrica critica nei compositi, è la ragione principale per cui i pre-impregnati e l'infusione sono utilizzati per applicazioni aerospaziali, motorsport e altre applicazioni ad alte prestazioni. La formatura con sacco umido non può raggiungere questo livello di ottimizzazione.

Costo e complessità

La formatura con sacco umido è il chiaro vincitore per basso costo e semplicità. I materiali sono più economici, l'attrezzatura è meno complessa e richiede attrezzature minime, spesso solo uno stampo e una pompa per il vuoto.

I pre-impregnati richiedono materiali costosi e stoccaggio refrigerato, e la polimerizzazione spesso richiede un forno calibrato o un'autoclave da milioni di dollari. L'infusione di resina richiede configurazioni di insacchettamento più complesse e una comprensione più profonda delle dinamiche del flusso di resina.

Volume di produzione e consistenza

La formatura con sacco umido è eccellente per pezzi unici e prototipi. Tuttavia, la sua natura manuale rende difficile ottenere una perfetta consistenza su più parti.

I metodi con sacco asciutto sono costruiti per la ripetibilità. Una volta che un processo è convalidato per l'infusione o un ciclo di polimerizzazione è impostato per i pre-impregnati, è possibile produrre parti quasi identiche con fiducia, rendendoli ideali per la produzione in serie.

Fare la scelta giusta per il tuo obiettivo

Il processo migliore è quello che si allinea con i requisiti specifici del tuo progetto.

- Se il tuo obiettivo principale è la prototipazione a basso costo o componenti non strutturali: La formatura con sacco umido offre il punto di ingresso più semplice ed è perfettamente adeguata per molte applicazioni.

- Se il tuo obiettivo principale è il massimo rapporto resistenza-peso assoluto: La laminazione con pre-impregnati, specialmente se polimerizzata in autoclave, è lo standard industriale indiscusso per le massime prestazioni.

- Se il tuo obiettivo principale è la qualità ripetibile per parti di medie o grandi dimensioni: L'infusione di resina offre un eccellente equilibrio, fornendo prestazioni quasi a livello di pre-impregnati senza gli elevati costi di materiale e stoccaggio.

In definitiva, la scelta del giusto processo di produzione di compositi consiste nell'abbinare le capacità intrinseche del metodo al tuo obiettivo finale.

Tabella riassuntiva:

| Aspetto | Formatura con sacco umido | Formatura con sacco asciutto |

|---|---|---|

| Processo | Applicazione manuale della resina prima dell'insacchettamento | Infusione controllata di resina o laminazione con pre-impregnati |

| Qualità della parte | Contenuto di resina più elevato, rapporto resistenza-peso inferiore | Contenuto di resina inferiore, rapporto resistenza-peso superiore |

| Costo e complessità | Costo inferiore, configurazione più semplice | Costo più elevato, attrezzature più complesse |

| Ideale per | Prototipi, basso volume, parti non strutturali | Alte prestazioni, produzione ripetibile |

Pronto a ottimizzare il tuo processo di produzione di compositi?

Scegliere tra la formatura con sacco umido e quella con sacco asciutto è fondamentale per raggiungere il giusto equilibrio tra prestazioni, costi e consistenza nelle tue parti composite. Gli esperti di KINTEK sono specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per supportare la tua produzione di compositi, sia che tu stia prototipando con la formatura a sacco umido o aumentando la produzione con metodi a sacco asciutto come l'infusione di resina.

Comprendiamo le sfide uniche degli ambienti di laboratorio e di produzione. Lascia che ti aiutiamo a selezionare gli strumenti giusti, dalle pompe per il vuoto e i forni ai materiali di consumo, per garantire che il tuo processo sia efficiente, ripetibile e di successo.

Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono migliorare il tuo flusso di lavoro sui compositi.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Domande frequenti

- Quale ruolo svolgono gli stampi in grafite nella sinterizzazione di NiCrAlY-Mo-Ag? Migliorare precisione e densità nella pressatura a caldo

- Quali ruoli svolgono gli stampi in grafite durante il processo di sinterizzazione a plasma di scintilla (SPS)? Ottimizza le tue leghe a base di nichel

- Come vengono prodotti gli stampi? Lavorazione CNC vs. Stampa 3D per le vostre esigenze di produzione

- Quanto è spessa la matrice di una pellettatrice? Ottimizza la qualità e l'efficienza della produzione di pellet

- Quali funzioni svolgono gli stantuffi in titanio negli stampi per batterie a stato solido? Ottimizzare Pressione e Conduttività

- Quali sono i vantaggi dell'utilizzo di uno stampo riscaldato per pellet di Li6PS5Cl? Ottimizzare lo stampaggio e la densificazione dell'elettrolita

- Quali sono le 4 fasi dello stampaggio a iniezione? Padroneggiare il ciclo per parti di alta qualità

- Quali sono le funzioni primarie degli stampi in grafite nella metallurgia delle polveri NiCr? Ottimizza la densità del tuo materiale composito