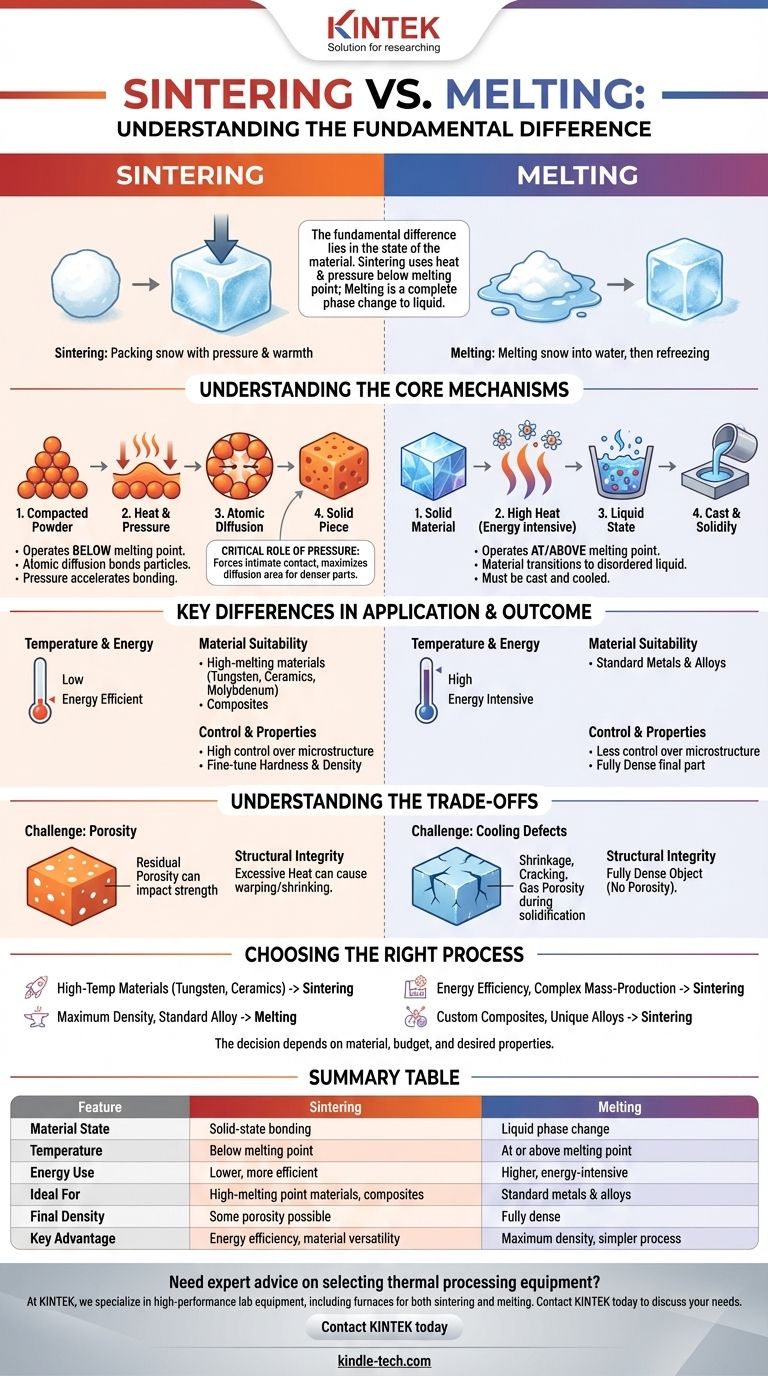

La differenza fondamentale tra sinterizzazione e fusione risiede nello stato del materiale durante il processo. La fusione è un cambiamento di fase completo in cui un materiale viene riscaldato fino a quando non passa dallo stato solido a quello liquido. La sinterizzazione, al contrario, utilizza una combinazione di calore e pressione per legare insieme le particelle di materiale a livello molecolare senza mai raggiungere lo stato liquido.

Pensala così: la fusione è come creare un unico, solido cubetto di ghiaccio sciogliendo un mucchio di neve e ricongelandolo. La sinterizzazione è come compattare quella neve in un blocco denso e solido applicando un'immensa pressione e calore sufficiente a fondere insieme i singoli fiocchi di neve dove si toccano.

Comprendere i meccanismi fondamentali

Per cogliere le implicazioni pratiche di questi due processi, è essenziale capire come ciascuno di essi funziona fondamentalmente per creare un oggetto solido da un materiale di base.

Come funziona la fusione

La fusione si basa esclusivamente sull'energia termica. Quando si riscalda un materiale, i suoi atomi vibrano più intensamente fino a quando non si liberano dalla loro struttura cristallina fissa.

Il materiale passa a uno stato liquido disordinato. Per formare un pezzo finale, questo liquido deve quindi essere colato in uno stampo e raffreddato, permettendogli di solidificarsi nuovamente.

Come funziona la sinterizzazione

La sinterizzazione opera a temperature inferiori al punto di fusione del materiale. Il processo inizia con una polvere compattata del materiale desiderato.

Il calore fornisce l'energia per un fenomeno chiamato diffusione atomica. Gli atomi delle singole particelle migrano attraverso i confini verso le particelle adiacenti, creando forti legami metallici e fondendo la polvere in un pezzo coerente e solido.

Il ruolo critico della pressione

Mentre il calore guida la diffusione atomica, la pressione è spesso un catalizzatore critico nella sinterizzazione.

L'applicazione di pressione esterna forza le particelle di materiale a un contatto intimo. Ciò massimizza l'area superficiale in cui può avvenire la diffusione, accelera il processo di legame e aiuta a creare un pezzo finale più denso.

Differenze chiave nell'applicazione e nel risultato

La distinzione tra un processo allo stato solido (sinterizzazione) e un processo allo stato liquido (fusione) porta a differenze significative nel consumo energetico, nella compatibilità dei materiali e nelle proprietà del prodotto finale.

Temperatura e consumo energetico

La fusione è un processo ad alta intensità energetica. Richiede il riscaldamento di un materiale non solo fino al suo punto di fusione, ma anche la fornitura dell'energia aggiuntiva (calore latente di fusione) necessaria per il cambiamento di fase.

La sinterizzazione è significativamente più efficiente dal punto di vista energetico. Operando a temperature più basse, consuma molta meno energia, rendendola una scelta più economica per molte applicazioni industriali.

Idoneità del materiale

La fusione è semplice per molti metalli e leghe standard. Tuttavia, diventa impraticabile o estremamente costosa per materiali con punti di fusione eccezionalmente elevati.

La sinterizzazione eccelle in questo campo. È il metodo preferito per fabbricare parti da materiali come tungsteno, molibdeno e ceramiche avanzate, che sono troppo difficili da fondere. Consente anche la creazione di compositi unici combinando polveri di materiali diversi.

Controllo e proprietà finali

Il processo di sinterizzazione offre un alto grado di controllo sulla microstruttura del pezzo finale. Gestendo attentamente temperatura, pressione e tempo, i produttori possono ottimizzare proprietà come durezza e densità.

La fusione e la colata producono un pezzo completamente denso ma offrono meno controllo sulla microstruttura a grana fine, che si forma durante la fase di raffreddamento e solidificazione.

Comprendere i compromessi

Nessuno dei due processi è universalmente superiore. La scelta ottimale dipende dall'equilibrio tra i vantaggi e gli svantaggi intrinseci di ciascun metodo.

La sfida della porosità

La sinterizzazione lascia quasi sempre un certo grado di porosità residua nel pezzo finale. Questi vuoti microscopici tra le particelle di polvere originali possono influire sulla resistenza e sulla densità complessive.

La fusione, per sua natura, crea un oggetto completamente denso, poiché il materiale liquido riempie tutto lo spazio disponibile in uno stampo prima di solidificarsi.

Integrità strutturale

Il calore eccessivo durante la sinterizzazione è un punto critico di fallimento. Se la temperatura diventa troppo alta e si avvicina al punto di fusione, può causare la deformazione, il restringimento irregolare o la perdita della forma prevista del pezzo.

Le imperfezioni nei pezzi fusi sorgono tipicamente durante il raffreddamento. Problemi come ritiro, fessurazioni o porosità da gas possono verificarsi quando il metallo liquido si solidifica.

Complessità del processo

Sebbene concettualmente semplice, la sinterizzazione ad alte prestazioni può essere un processo complesso. Richiede un controllo preciso sull'atmosfera del forno, sulle rampe di temperatura e sull'applicazione della pressione per ottenere risultati coerenti.

La fusione è spesso un processo più semplice e diretto, ma potrebbe richiedere una significativa post-lavorazione (come la lavorazione meccanica) per ottenere la forma finale e la finitura superficiale desiderate.

Scegliere il processo giusto per il tuo obiettivo

La decisione di utilizzare la sinterizzazione o la fusione è interamente guidata dal tuo materiale, dal budget e dalle proprietà desiderate del componente finale.

- Se il tuo obiettivo principale è creare parti da materiali ad alta temperatura come tungsteno o ceramica: la sinterizzazione è la scelta pratica e spesso l'unica praticabile.

- Se il tuo obiettivo principale è ottenere la massima densità e una struttura non porosa per una lega standard: la fusione e la colata sono generalmente il percorso più diretto.

- Se il tuo obiettivo principale è l'efficienza energetica e la produzione in serie di parti complesse, quasi a forma finita: la sinterizzazione, un pilastro della metallurgia delle polveri, offre significativi vantaggi in termini di costi.

- Se il tuo obiettivo principale è creare compositi a matrice metallica personalizzati o leghe uniche: la sinterizzazione consente di combinare materiali che non potrebbero essere miscelati in uno stato liquido.

In definitiva, comprendere che la fusione costruisce da un liquido mentre la sinterizzazione costruisce da un solido è la chiave per prendere una decisione di produzione informata.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione | Fusione |

|---|---|---|

| Stato del materiale | Legame allo stato solido | Cambiamento di fase liquido |

| Temperatura | Sotto il punto di fusione | Al o sopra il punto di fusione |

| Consumo energetico | Minore, più efficiente | Maggiore, ad alta intensità energetica |

| Ideale per | Materiali ad alto punto di fusione (tungsteno, ceramica), compositi | Metalli e leghe standard |

| Densità finale | Possibile una certa porosità | Completamente denso |

| Vantaggio chiave | Efficienza energetica, versatilità dei materiali | Massima densità, processo più semplice per metalli standard |

Hai bisogno di consigli esperti sulla scelta dell'attrezzatura di lavorazione termica giusta per il tuo laboratorio?

In KINTEK, siamo specializzati in attrezzature da laboratorio ad alte prestazioni, inclusi forni per applicazioni di sinterizzazione e fusione. Che tu stia lavorando con ceramiche avanzate, metalli ad alta temperatura o leghe standard, le nostre soluzioni sono progettate per offrire precisione, efficienza e affidabilità.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo per risultati superiori. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre attrezzature possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?