La differenza fondamentale tra la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD) risiede nel modo in cui il materiale di rivestimento arriva e forma un film su un substrato. La PVD è un processo fisico in cui un materiale solido o liquido viene vaporizzato e quindi condensato sulla superficie target. Al contrario, la CVD è un processo chimico in cui gas precursori vengono introdotti in una camera e reagiscono su una superficie riscaldata per formare il film solido desiderato.

Scegliere tra PVD e CVD non significa selezionare una tecnologia superiore, ma abbinare il meccanismo del processo ai requisiti del materiale, alle proprietà del film desiderate e alla sensibilità del substrato. La distinzione fondamentale – trasferimento fisico versus reazione chimica – determina ogni parametro e risultato principale del processo.

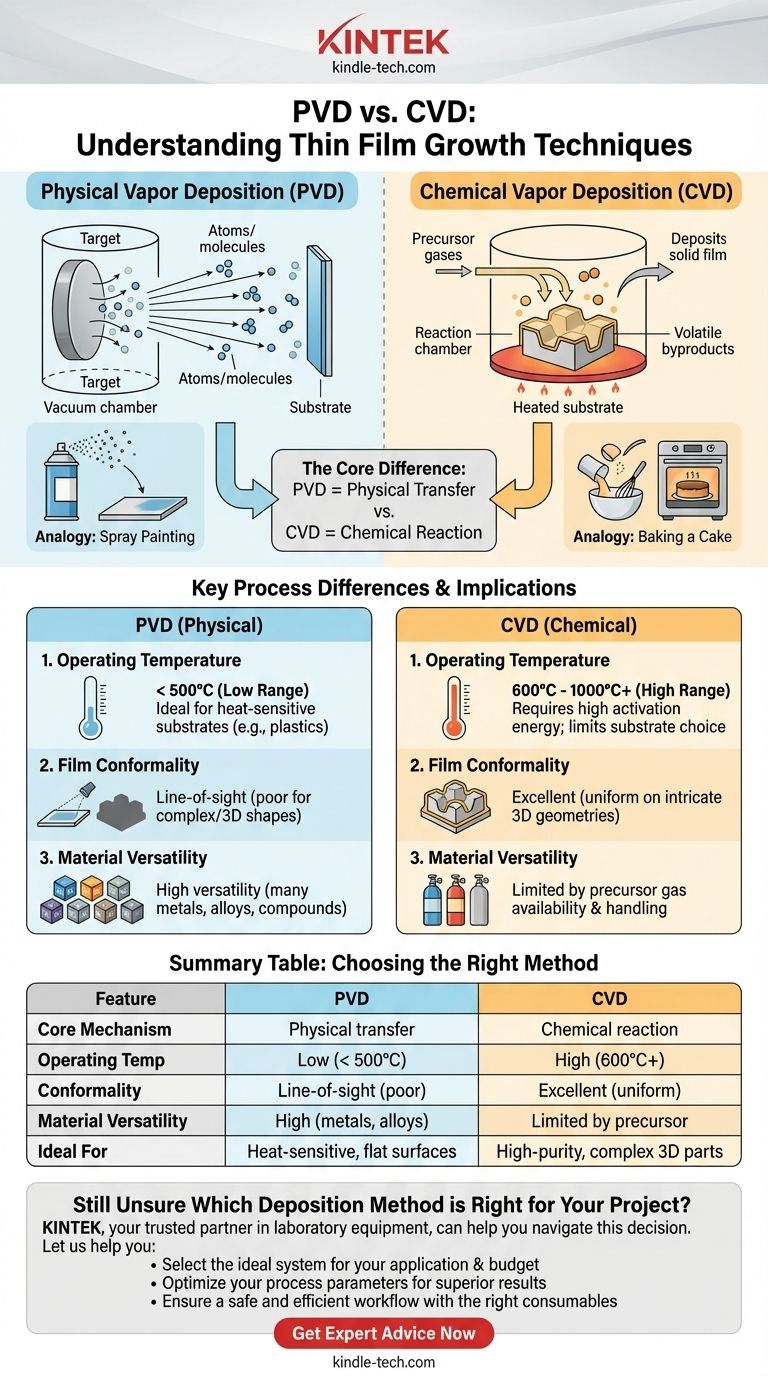

Il Meccanismo Fondamentale: Trasformazione Fisica vs. Chimica

Per comprendere le differenze pratiche, è necessario prima cogliere la natura distinta di ciascun processo a livello atomico.

Deposizione Fisica da Vapore (PVD): Un Trasferimento in Linea di Vista

Nella PVD, il materiale da depositare inizia come un bersaglio solido in una camera a vuoto. Questo materiale viene trasformato in vapore attraverso mezzi puramente fisici, come l'evaporazione (riscaldamento) o lo sputtering (bombardamento con ioni).

Questi atomi o molecole vaporizzati viaggiano in linea retta attraverso il vuoto e si condensano fisicamente sul substrato più freddo, formando un film sottile. Il materiale depositato è chimicamente identico al materiale sorgente.

Pensa alla PVD come analoga alla verniciatura a spruzzo. Le particelle di materiale vengono trasportate fisicamente da una sorgente e aderiscono a una superficie direttamente sul loro percorso.

Deposizione Chimica da Vapore (CVD): Una Reazione Superficiale

Nella CVD, il materiale di rivestimento viene introdotto come uno o più gas precursori volatili in una camera di reazione. Questi gas non sono il materiale del film finale stesso, ma piuttosto gli ingredienti chimici.

Quando questi gas entrano in contatto con il substrato riscaldato, viene innescata una reazione chimica. Questa reazione scompone i gas precursori, depositando il materiale solido desiderato sul substrato e creando sottoprodotti volatili che vengono poi pompati fuori dalla camera.

Un'analogia efficace per la CVD è la cottura di una torta. Gli ingredienti liquidi (i gas precursori) reagiscono sotto il calore per formare una struttura interamente nuova e solida (il film).

Differenze Chiave di Processo e Loro Implicazioni

La distinzione fondamentale tra un percorso fisico e uno chimico crea differenze significative nei parametri di processo e nelle caratteristiche del film risultante.

Temperatura Operativa

I processi CVD richiedono quasi sempre alte temperature (tipicamente da 600°C a oltre 1000°C) per fornire l'energia di attivazione necessaria affinché le reazioni chimiche avvengano sulla superficie del substrato.

I processi PVD possono operare in un intervallo di temperature molto più basse, spesso inferiori a 500°C e talvolta anche vicino alla temperatura ambiente. L'energia viene utilizzata per vaporizzare la sorgente, non per guidare una reazione sul substrato.

Questa differenza di temperatura è spesso il fattore più importante nella scelta di un metodo, poiché determina quali materiali del substrato possono essere utilizzati senza essere danneggiati o fusi.

Proprietà e Conformità del Film

Poiché la CVD coinvolge un gas che può fluire attorno a un oggetto, produce film con eccellente conformità. Ciò significa che può depositare un rivestimento uniforme su forme complesse, tridimensionali con caratteristiche intricate.

La PVD è un processo in linea di vista. Come un'ombra proiettata da una luce, le aree che non si trovano nel percorso diretto della sorgente di vapore riceveranno poco o nessun rivestimento. Questo la rende ideale per superfici piane ma impegnativa per geometrie complesse.

Versatilità di Materiali e Substrati

La PVD è estremamente versatile nei materiali che può depositare. Essenzialmente, qualsiasi metallo, lega o composto che può essere vaporizzato può essere depositato.

La CVD è limitata ai materiali per i quali è possibile trovare o sintetizzare un gas precursore stabile e volatile. Questi precursori possono anche essere altamente tossici, infiammabili o corrosivi, richiedendo manipolazione e protocolli di sicurezza specializzati.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente migliore; ognuno rappresenta un insieme di compromessi ingegneristici.

Il Compromesso PVD: Flessibilità vs. Copertura

I vantaggi chiave della PVD sono la sua bassa temperatura operativa e la sua capacità di depositare una vasta gamma di materiali. Questo la rende adatta per substrati sensibili al calore come plastiche, acciai temprati e molti componenti elettronici.

Lo svantaggio principale è la sua scarsa conformità su parti complesse. Sebbene la rotazione del substrato possa mitigare questo problema, non può eguagliare la copertura uniforme della CVD su geometrie altamente intricate.

Il Compromesso CVD: Qualità vs. Vincoli

La CVD è rinomata per la produzione di film eccezionalmente puri, densi e conformi con forte adesione grazie alle alte temperature di processo. Questo la rende lo standard aureo per applicazioni che richiedono rivestimenti di altissima qualità su parti complesse, come nella produzione di semiconduttori.

Le sue principali limitazioni sono l'alto calore, che restringe la scelta del substrato, e la dipendenza dalla chimica dei precursori disponibili, che limita le opzioni di materiali. Il processo può anche generare sottoprodotti pericolosi che devono essere gestiti.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione dovrebbe essere guidata dai tuoi obiettivi tecnici e operativi primari.

- Se il tuo obiettivo principale è rivestire geometrie 3D complesse o ottenere la massima purezza del film: la CVD è spesso la scelta superiore grazie alla sua eccellente conformità e al processo ad alta temperatura.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura (come plastiche o acciaio temperato): la PVD è la scelta necessaria grazie alle sue temperature operative più basse.

- Se il tuo obiettivo principale è depositare un'ampia varietà di leghe metalliche o metalli elementari: la PVD offre una flessibilità molto maggiore e non è limitata dalla disponibilità di gas precursori.

In definitiva, comprendere la natura fisica o chimica fondamentale di ciascun processo ti consente di selezionare lo strumento preciso per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Meccanismo Fondamentale | Trasferimento fisico (evaporazione/sputtering) | Reazione chimica sul substrato |

| Temperatura Operativa | Bassa (spesso < 500°C) | Alta (tipicamente 600°C - 1000°C+) |

| Conformità del Film | In linea di vista (scarsa per forme complesse) | Eccellente (uniforme su geometrie 3D) |

| Versatilità dei Materiali | Alta (metalli, leghe, composti) | Limitata dalla disponibilità di gas precursori |

| Ideale Per | Substrati sensibili al calore, superfici piane | Film ad alta purezza, parti 3D complesse |

Ancora Incerto su Quale Metodo di Deposizione sia Giusto per il Tuo Progetto?

Scegliere tra PVD e CVD è fondamentale per ottenere le proprietà del film desiderate e proteggere il tuo substrato. KINTEK, il tuo partner di fiducia per le attrezzature da laboratorio, può aiutarti a orientarti in questa decisione.

Siamo specializzati nella fornitura delle giuste attrezzature e materiali di consumo da laboratorio per le tue specifiche esigenze di deposizione di film sottili. I nostri esperti comprendono i compromessi tra sensibilità alla temperatura, requisiti dei materiali e conformità del rivestimento.

Lasciaci aiutarti a:

- Selezionare il sistema ideale per la tua applicazione e il tuo budget

- Ottimizzare i tuoi parametri di processo per risultati superiori

- Garantire un flusso di lavoro sicuro ed efficiente con i giusti materiali di consumo e supporto

Contatta oggi i nostri specialisti tecnici per una consulenza personalizzata. Lavoreremo con te per garantire il successo del tuo processo di deposizione di film sottili.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili