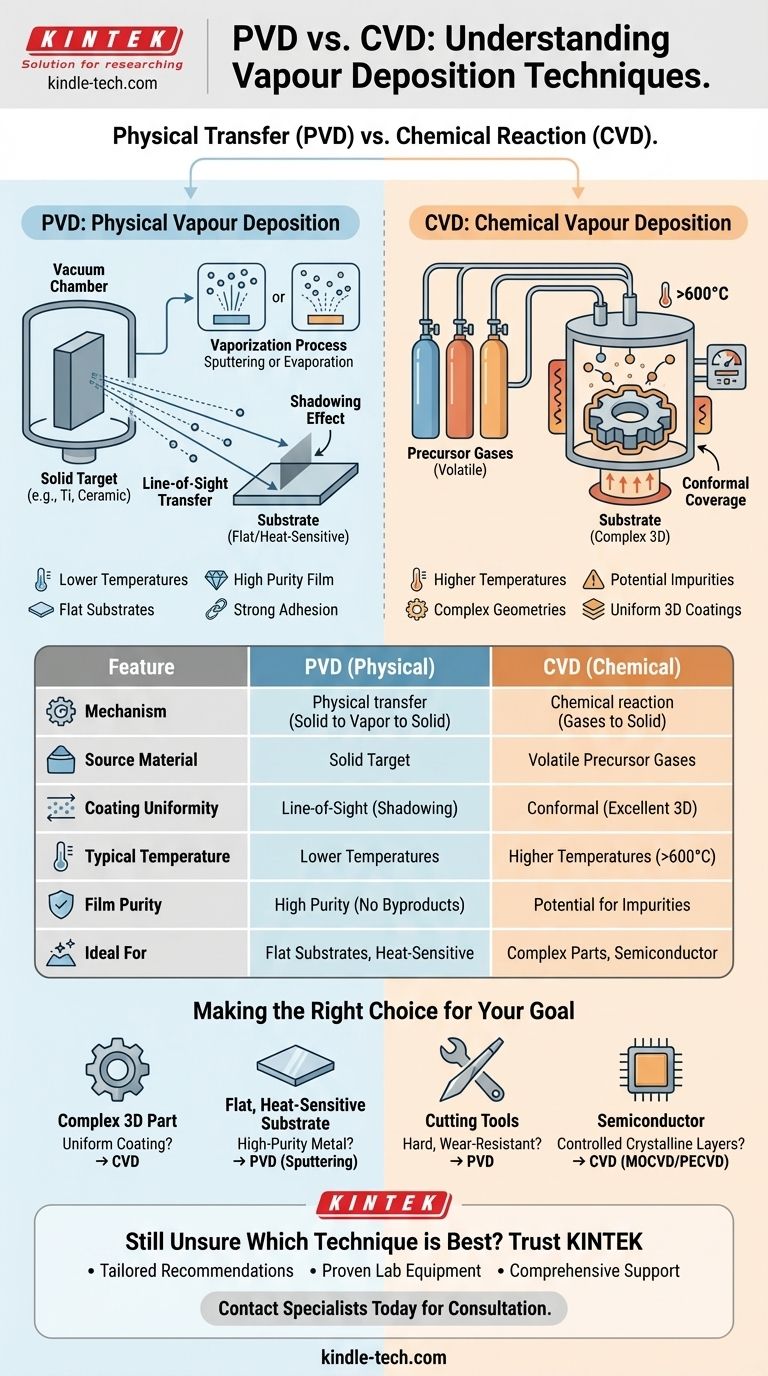

In sintesi, la differenza tra la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD) risiede nel modo in cui il materiale di rivestimento si sposta dalla sua fonte alla superficie che si desidera rivestire. La PVD è un processo fisico, come la verniciatura a spruzzo con atomi, in cui un materiale solido viene vaporizzato e viaggia in linea di vista verso il substrato. Al contrario, la CVD è un processo chimico in cui i gas precursori reagiscono sulla superficie del substrato per far crescere un nuovo film solido, molto simile alla cottura di una torta in cui gli ingredienti si trasformano in un nuovo solido.

La distinzione fondamentale è il meccanismo: la PVD trasferisce fisicamente il materiale da una fonte solida a un substrato, mentre la CVD utilizza una reazione chimica da precursori gassosi per creare un nuovo materiale direttamente sul substrato. Questa differenza determina tutto, dall'uniformità del rivestimento alle temperature richieste.

La Meccanica della Deposizione Fisica da Vapore (PVD)

La PVD è fondamentalmente una tecnica "in linea di vista". Implica la creazione di un vapore da un materiale sorgente solido all'interno di una camera a vuoto e consentire a quel vapore di condensarsi sul substrato.

Il Materiale Sorgente: Un Bersaglio Solido

Nella PVD, il materiale che si desidera depositare inizia come un blocco solido o una polvere, noto come bersaglio. Questo potrebbe essere un metallo puro come il titanio o una ceramica come il nitruro di titanio.

Il Processo di Vaporizzazione: Sputtering vs. Evaporazione

Il bersaglio solido deve essere trasformato in vapore. I due metodi più comuni sono:

- Sputtering: Il bersaglio viene bombardato con ioni ad alta energia (solitamente un gas inerte come l'argon), che staccano fisicamente gli atomi dalla superficie del bersaglio.

- Evaporazione: Il bersaglio viene riscaldato in una camera a vuoto fino a quando non evapora (o sublima), creando una nuvola di vapore.

Il Processo di Deposizione: Trasferimento in Linea Retta

Una volta vaporizzati, gli atomi viaggiano in linea retta attraverso il vuoto e si attaccano alla prima superficie che incontrano, il substrato. Questo è il motivo per cui è chiamato processo in linea di vista.

La Chimica della Deposizione Chimica da Vapore (CVD)

La CVD è fondamentalmente un processo di reazione chimica. Non si tratta di trasferire materiale esistente ma di sintetizzare un nuovo materiale sulla superficie del substrato.

Il Materiale Sorgente: Gas Precursori

A differenza del bersaglio solido della PVD, la CVD inizia con uno o più gas precursori volatili. Questi gas contengono gli elementi chimici necessari per il film finale.

Il Processo di Reazione: Costruire un Film

Questi gas vengono introdotti in una camera di reazione contenente il substrato, che è tipicamente riscaldato. Il calore fornisce l'energia necessaria per innescare una reazione chimica tra i precursori.

Questa reazione forma il materiale solido desiderato, che si deposita e cresce sulla superficie del substrato. Altri sottoprodotti gassosi della reazione vengono quindi pompati fuori dalla camera.

Il Processo di Deposizione: Copertura Conforme

Poiché la deposizione avviene da una fase gassosa che circonda il substrato, il film può crescere su tutte le superfici esposte contemporaneamente. Ciò si traduce in un rivestimento eccellente e uniforme, anche su forme 3D complesse. Questo è noto come copertura conforme.

Comprendere i Compromessi

La scelta tra PVD e CVD comporta chiari compromessi legati direttamente ai loro diversi meccanismi.

PVD: Temperature Più Basse e Alta Purezza

I processi PVD possono spesso essere eseguiti a temperature molto più basse rispetto alla CVD tradizionale. Ciò rende la PVD ideale per rivestire substrati che non possono sopportare alte temperature, come plastiche o alcune leghe. È anche un processo intrinsecamente più puro in quanto evita i sottoprodotti chimici comuni nella CVD.

CVD: Rivestimenti Conformi Superiori

Il più grande punto di forza della CVD è la sua capacità di rivestire uniformemente geometrie intricate e complesse. Poiché i gas precursori possono penetrare in piccole cavità, la CVD è impareggiabile per rivestire l'interno di tubi o parti complesse dove un processo in linea di vista fallirebbe.

PVD: Limitata dalla Linea di Vista

La limitazione principale della PVD è la sua incapacità di rivestire superfici che non sono nella sua linea di vista diretta. Ciò crea un effetto di "ombreggiatura", rendendo difficile rivestire uniformemente sottosquadri, angoli acuti o l'interno di parti complesse.

CVD: Temperature Più Elevate e Potenziali Impurità

Molti processi CVD richiedono temperature molto elevate (spesso >600°C) per guidare le reazioni chimiche necessarie, il che limita i tipi di substrati che possono essere utilizzati. Inoltre, gli atomi dei gas precursori (come idrogeno o cloro) possono talvolta essere incorporati nel film come impurità, influenzandone le proprietà.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione determineranno se la PVD o la CVD è la tecnica appropriata.

- Se il tuo obiettivo primario è rivestire uniformemente una parte 3D complessa: la CVD è la scelta superiore grazie alla sua eccellente copertura conforme.

- Se il tuo obiettivo primario è depositare un film metallico ad alta purezza su un substrato piatto e sensibile al calore: la PVD (in particolare lo sputtering) è il metodo ideale.

- Se il tuo obiettivo primario è creare un rivestimento duro e resistente all'usura su utensili da taglio: la PVD è spesso preferita per la sua forte adesione e le temperature di processo più basse, che preservano la durezza dell'utensile.

- Se il tuo obiettivo primario è far crescere strati semiconduttori cristallini altamente controllati: tecniche CVD specializzate (come MOCVD o PECVD) sono lo standard industriale per la loro precisione a livello atomico.

Comprendere questa divisione fondamentale tra un trasferimento fisico e una reazione chimica ti consente di selezionare la tecnologia di deposizione ottimale per la tua specifica sfida ingegneristica.

Tabella Riassuntiva:

| Caratteristica | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Meccanismo | Trasferimento fisico di materiale da una fonte solida | Reazione chimica di gas precursori sul substrato |

| Materiale Sorgente | Bersaglio solido (es. metallo, ceramica) | Gas precursori volatili |

| Uniformità del Rivestimento | In linea di vista; potenziale di ombreggiatura | Conforme; eccellente per parti 3D complesse |

| Temperatura Tipica | Temperature più basse (adatte per substrati sensibili al calore) | Temperature più elevate (spesso >600°C) |

| Purezza del Film | Alta purezza (evita sottoprodotti chimici) | Potenziale di impurità dai gas precursori |

| Ideale Per | Substrati piatti, materiali sensibili al calore, rivestimenti ad alta adesione | Geometrie complesse, strati semiconduttori, rivestimenti 3D uniformi |

Ancora Incerto su Quale Tecnica di Rivestimento Sia la Migliore per il Tuo Progetto?

La scelta tra PVD e CVD è fondamentale per ottenere le proprietà del film, l'uniformità e le prestazioni desiderate nella tua applicazione. KINTEK, il tuo partner di fiducia per attrezzature e materiali di consumo da laboratorio, è specializzata nel fornire le giuste soluzioni di deposizione per le tue esigenze specifiche.

Sia che tu richieda le capacità di alta purezza e bassa temperatura della PVD per substrati sensibili, sia la copertura conforme superiore della CVD per parti 3D complesse, i nostri esperti possono guidarti verso il sistema ottimale. Serviamo un'ampia gamma di esigenze di laboratorio, dalla ricerca e sviluppo alla produzione, garantendo la precisione e l'affidabilità che il tuo lavoro richiede.

Lascia che la nostra esperienza migliori il tuo processo:

- Raccomandazioni Personalizzate: Ottieni consigli esperti sulla selezione del sistema PVD o CVD ideale per i tuoi materiali e la tua applicazione.

- Prestazioni Comprovate: Beneficia delle nostre attrezzature da laboratorio di alta qualità progettate per durabilità e precisione.

- Supporto Completo: Dall'installazione alla manutenzione, garantiamo che i tuoi processi di deposizione si svolgano in modo fluido ed efficiente.

Non lasciare i risultati del tuo rivestimento al caso. Contatta oggi i nostri specialisti per una consulenza personalizzata e scopri come KINTEK può potenziare il successo del tuo laboratorio con la giusta tecnologia di deposizione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza