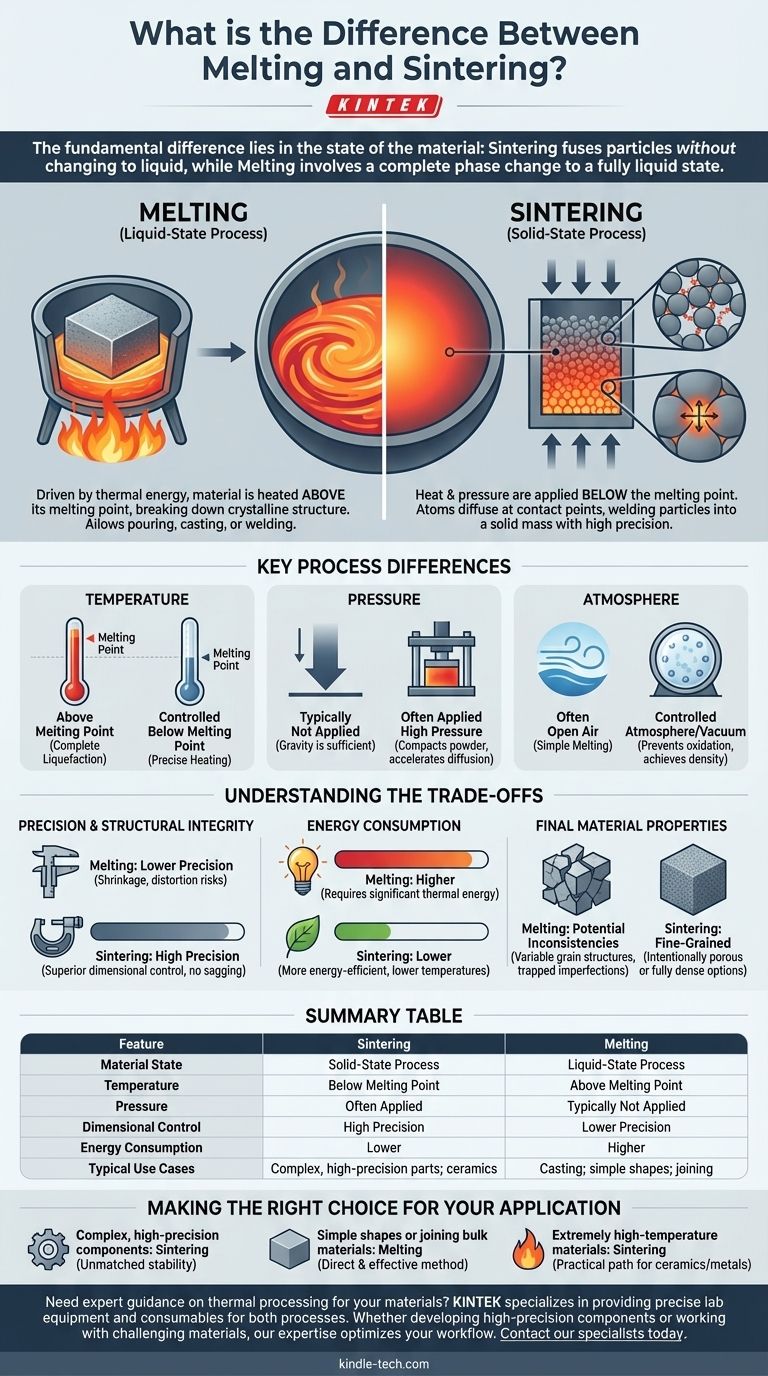

A livello fondamentale, la differenza tra sinterizzazione e fusione risiede nello stato del materiale. La sinterizzazione è un processo che utilizza calore e pressione per fondere le particelle insieme senza cambiare il materiale da solido a liquido. Al contrario, la fusione comporta il riscaldamento di un materiale fino a quando non subisce un completo cambiamento di fase, trasformandosi in uno stato completamente liquido.

La distinzione critica è che la sinterizzazione è un processo allo stato solido che offre alta precisione, mentre la fusione è un processo allo stato liquido guidato dalla pura energia termica. Questa singola differenza determina l'energia richiesta, il controllo che si ha sul prodotto finale e le proprietà del pezzo finito.

Il Meccanismo Fondamentale: Una Storia di Due Stati

La scelta tra questi due processi termici altera fondamentalmente il modo in cui un materiale viene formato e quali saranno le sue caratteristiche finali. La differenza fondamentale è se la struttura atomica del materiale viene semplicemente resa mobile o completamente scomposta.

Come Funziona la Fusione

La fusione è una transizione di fase diretta. Un materiale viene riscaldato a una temperatura superiore al suo punto di fusione, causando la completa rottura della sua struttura cristallina o amorfa.

Il materiale diventa un liquido, consentendo di essere versato, fuso o saldato. Il processo si basa esclusivamente sull'energia termica per ottenere questa completa liquefazione.

Come Funziona la Sinterizzazione

La sinterizzazione è un processo più sfumato che avviene al di sotto del punto di fusione. Tipicamente inizia con una polvere compattata del materiale desiderato.

Quando vengono applicati calore e pressione, gli atomi nei punti di contatto delle particelle di polvere diventano mobili. Essi diffondono attraverso i confini, saldando efficacemente le particelle insieme in una massa solida senza mai creare un liquido in massa.

Principali Differenze di Processo

Oltre allo stato della materia, l'esecuzione pratica di questi due metodi comporta parametri diversi che forniscono livelli di controllo unici.

Il Ruolo Critico della Temperatura

Nella fusione, l'obiettivo è superare il punto di fusione per garantire una liquefazione completa. La temperatura esatta è meno una questione di precisione e più di garanzia di un cambiamento di fase completo.

Nella sinterizzazione, la temperatura è attentamente controllata per rimanere appena al di sotto del punto di fusione. Anche un leggero surriscaldamento può causare una fusione parziale non intenzionale, che può danneggiare la struttura e la precisione dimensionale del pezzo.

L'Applicazione della Pressione

La fusione generalmente non richiede pressione esterna; la gravità è sufficiente per i processi di colata.

La sinterizzazione, tuttavia, usa frequentemente alta pressione in combinazione con il calore. Questa pressione compatta la polvere iniziale, aumenta i punti di contatto tra le particelle e accelera la diffusione atomica che crea legami forti.

La Necessità di un'Atmosfera Controllata

Mentre la semplice fusione può spesso essere eseguita all'aria aperta, molti processi avanzati di sinterizzazione richiedono un'atmosfera specifica.

Materiali come metalli, carburi o nitruri sono spesso sinterizzati sotto vuoto o in gas come idrogeno o azoto. Questo previene l'ossidazione e aiuta a ottenere un pezzo finale completamente denso e puro.

Comprendere i Compromessi

La scelta tra sinterizzazione e fusione è una decisione basata su compromessi ingegneristici. Ogni processo eccelle in aree diverse.

Precisione e Integrità Strutturale

La sinterizzazione offre un controllo dimensionale superiore. Poiché il pezzo non diventa mai liquido, non è soggetto a cedimenti, deformazioni o distorsioni che possono verificarsi durante la colata e il raffreddamento.

La fusione può comportare una minore precisione dimensionale a causa del ritiro e delle tensioni interne che si formano quando il materiale liquido si raffredda e solidifica.

Consumo Energetico

Di norma, la sinterizzazione è un processo più efficiente dal punto di vista energetico. Opera a temperature più basse, richiedendo significativamente meno energia termica di quella necessaria per fondere lo stesso volume di materiale.

Proprietà Finali del Materiale

La sinterizzazione fornisce un controllo a grana fine sulla microstruttura finale. Può essere utilizzata per creare parti intenzionalmente porose (per filtri) o completamente dense ed eccezionalmente resistenti.

La fusione e il successivo raffreddamento possono talvolta creare strutture granulari incoerenti o intrappolare imperfezioni all'interno del materiale solidificato.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare la sinterizzazione o la fusione è interamente guidata dai requisiti del tuo prodotto finale e dai materiali che stai utilizzando.

- Se il tuo obiettivo principale è creare componenti complessi e di alta precisione: La sinterizzazione è la scelta superiore per la sua ineguagliabile stabilità dimensionale e il controllo sulla microstruttura.

- Se il tuo obiettivo principale è produrre forme semplici o unire materiali in blocco: La fusione è un metodo diretto ed efficace, specialmente quando le dimensioni finali intricate sono meno critiche.

- Se il tuo obiettivo principale è lavorare con materiali a temperature estremamente elevate: La sinterizzazione fornisce un percorso pratico per formare parti da ceramiche o metalli difficili o impossibili da fondere.

In definitiva, comprendere questa distinzione – fusione allo stato solido versus trasformazione allo stato liquido – ti consente di selezionare il processo di produzione che meglio si allinea ai tuoi obiettivi di progettazione.

Tabella Riepilogativa:

| Caratteristica | Sinterizzazione | Fusione |

|---|---|---|

| Stato del Materiale | Processo allo Stato Solido | Processo allo Stato Liquido |

| Temperatura | Sotto il Punto di Fusione | Sopra il Punto di Fusione |

| Pressione | Spesso Applicata | Tipicamente Non Applicata |

| Controllo Dimensionale | Alta Precisione | Minore Precisione |

| Consumo Energetico | Inferiore | Superiore |

| Casi d'Uso Tipici | Parti complesse, di alta precisione; ceramiche | Colata; forme semplici; unione |

Hai bisogno di una guida esperta sulla lavorazione termica per i tuoi materiali?

Scegliere tra sinterizzazione e fusione è fondamentale per ottenere le proprietà desiderate nel tuo prodotto finale. KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per entrambi i processi. Sia che tu stia sviluppando componenti di alta precisione o lavorando con materiali complessi, la nostra esperienza può aiutarti a ottimizzare il tuo flusso di lavoro per risultati superiori.

Contatta i nostri specialisti oggi stesso per discutere la tua applicazione specifica e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

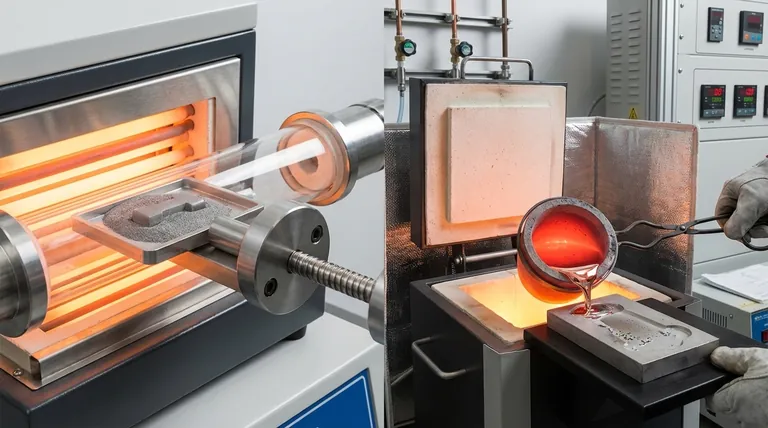

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come fa un forno tubolare industriale a garantire le condizioni di processo richieste per i dispositivi sperimentali a fluido supercritico?

- Qual è la funzione dei tubi di quarzo e dei sistemi di sigillatura sottovuoto? Assicura la sintesi della tua soluzione solida ad alta purezza

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Quali sono le funzioni primarie dei forni tubolari ad alta precisione nella crescita del grafene? Ottenere la sintesi di GS priva di difetti