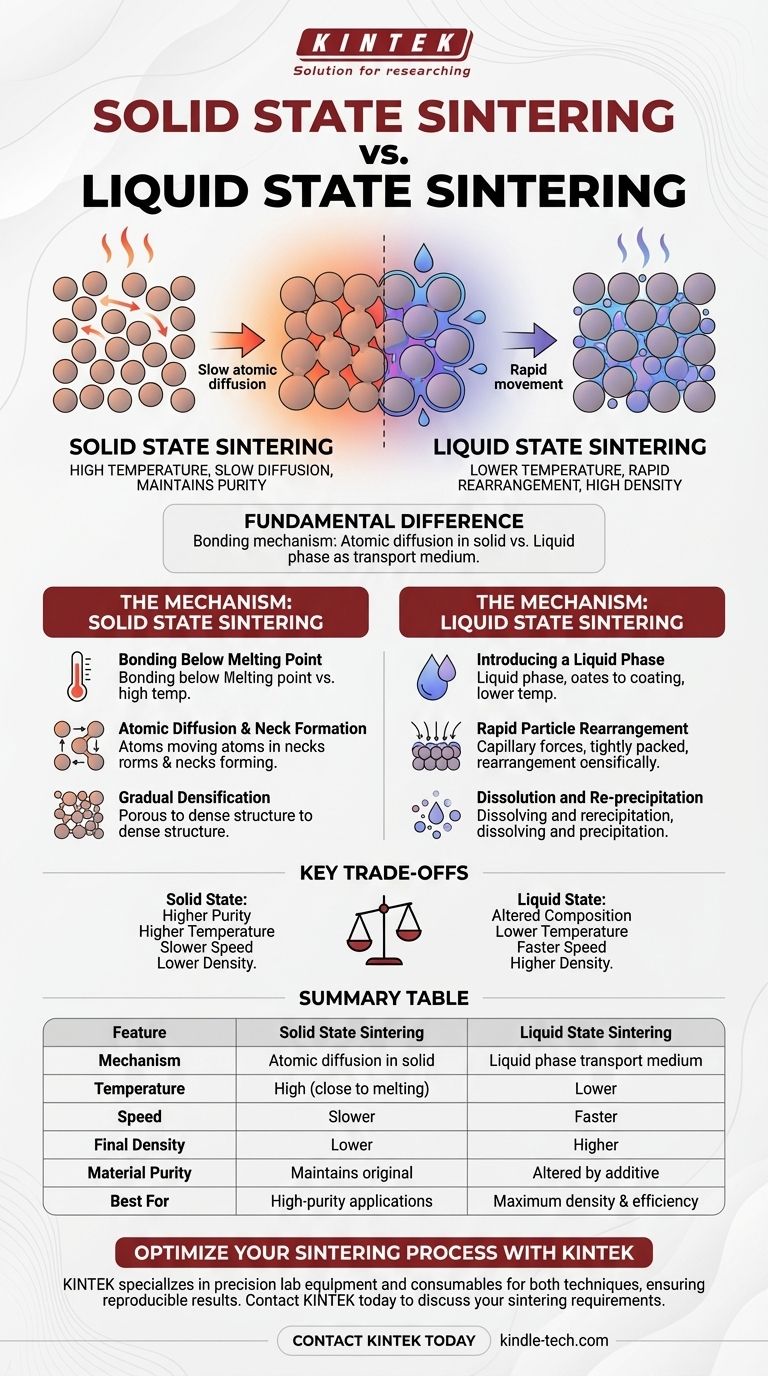

La differenza fondamentale tra la sinterizzazione allo stato liquido e quella allo stato solido risiede nel meccanismo utilizzato per unire le particelle di polvere. Nella sinterizzazione allo stato solido, le particelle si fondono attraverso la diffusione atomica in una forma puramente solida, appena al di sotto del punto di fusione del materiale. La sinterizzazione allo stato liquido introduce una piccola quantità di fase liquida, che funge da mezzo di trasporto per accelerare drasticamente il riarrangiamento e la saldatura delle particelle.

La scelta tra questi metodi dipende da un compromesso critico: la sinterizzazione allo stato solido offre elevata purezza a costo di temperature più elevate e tempi di lavorazione più lunghi, mentre la sinterizzazione allo stato liquido ottiene una densificazione più rapida e a temperature più basse introducendo un liquido che diventa parte del materiale finale.

Il Meccanismo della Sinterizzazione allo Stato Solido

La sinterizzazione allo stato solido, nota anche come saldatura per diffusione, è il metodo più diretto per consolidare una polvere in una massa solida senza fondere il materiale principale.

### Saldatura al di Sotto del Punto di Fusione

Il principio fondamentale è riscaldare una polvere compressa a una temperatura elevata che rimane al di sotto del suo punto di fusione. L'obiettivo è energizzare gli atomi senza provocare un cambiamento di stato.

### Il Ruolo della Diffusione Atomica

A queste temperature elevate, gli atomi diventano mobili. Migrano attraverso i punti di contatto tra le particelle adiacenti, formando gradualmente ponti solidi o "colli".

### Densificazione Graduale

Nel tempo, questo processo di diffusione fa crescere i colli e i vuoti (pori) tra le particelle si restringono e si chiudono. Questo trasforma lentamente la polvere sciolta in un componente solido e denso.

Il Meccanismo della Sinterizzazione allo Stato Liquido

La sinterizzazione allo stato liquido sfrutta una piccola quantità di liquido per superare la lentezza della diffusione allo stato solido, rendendo il processo più veloce ed efficiente.

### Introduzione di una Fase Liquida

Questo processo prevede la miscelazione della polvere principale con una piccola quantità di un additivo che ha un punto di fusione più basso. Quando riscaldato, l'additivo si scioglie e forma un liquido che riveste le particelle primarie solide.

### Rapido Riarrangiamento delle Particelle

La tensione superficiale di questo liquido crea forti forze capillari. Queste forze attirano le particelle solide insieme, riorganizzandole rapidamente in una configurazione più stretta e riducendo significativamente la porosità nella fase iniziale.

### Dissoluzione e Riprecipitazione

Il liquido agisce come solvente, dissolvendo parte del materiale dalle particelle solide. Questo materiale disciolto si riprecipita quindi nelle regioni del collo tra le particelle, riempiendo efficacemente i vuoti rimanenti e spingendo il componente verso la densità completa.

Comprendere i Compromessi Chiave

La scelta del metodo di sinterizzazione corretto richiede la comprensione delle conseguenze dirette dell'uso di una fase liquida rispetto al fare affidamento esclusivamente sulla diffusione allo stato solido.

### Temperatura e Velocità di Sinterizzazione

La sinterizzazione allo stato liquido è più veloce e avviene a temperature più basse. Il liquido fornisce un percorso ad alta velocità per il trasporto del materiale, accelerando la densificazione rispetto al lento strisciare atomico della diffusione allo stato solido.

### Densità Raggiungibile

La sinterizzazione allo stato liquido raggiunge generalmente densità finali più elevate. La capacità del liquido di riempire i piccoli pori e di attrarre attivamente le particelle è più efficace nell'eliminare la porosità rispetto alla sola diffusione.

### Purezza e Composizione del Materiale

Questo è il compromesso più critico. La sinterizzazione allo stato solido mantiene la purezza chimica della polvere originale. La sinterizzazione allo stato liquido altera fondamentalmente la composizione del materiale finale poiché la fase liquida solidificata rimane parte della microstruttura.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti della tua applicazione in termini di purezza, densità ed efficienza di lavorazione determineranno l'approccio ideale.

- Se il tuo obiettivo principale è la purezza del materiale e il mantenimento della composizione originale: La sinterizzazione allo stato solido è l'unica scelta, poiché non introduce nuovi elementi nella parte finale.

- Se il tuo obiettivo principale è ottenere la massima densità rapidamente e a temperature più basse: La sinterizzazione allo stato liquido è superiore, a condizione che la presenza della fase additiva sia accettabile nel prodotto finale.

- Se stai lavorando con materiali molto difficili da densificare: I meccanismi di trasporto potenziati della sinterizzazione allo stato liquido spesso forniscono il percorso più pratico per creare un componente denso e funzionale.

Comprendere questi meccanismi fondamentali ti consente di selezionare la strategia di sinterizzazione precisa che bilancia purezza, densità ed efficienza per il tuo materiale specifico.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione allo Stato Solido | Sinterizzazione allo Stato Liquido |

|---|---|---|

| Meccanismo | Diffusione atomica allo stato solido | Fase liquida funge da mezzo di trasporto |

| Temperatura | Alta (vicina al punto di fusione) | Più bassa |

| Velocità | Più lenta | Più veloce |

| Densità Finale | Più bassa | Più alta |

| Purezza del Materiale | Mantiene la composizione originale | Alterata dalla fase additiva |

| Ideale per | Applicazioni ad alta purezza | Massima densità, efficienza |

Ottimizza il Tuo Processo di Sinterizzazione con KINTEK

Scegliere tra sinterizzazione liquida e solida è fondamentale per ottenere le proprietà del materiale desiderate nel tuo laboratorio. Sia che tu dia priorità alla purezza assoluta con metodi allo stato solido o che tu richieda i risultati ad alta densità ed efficienza della sinterizzazione in fase liquida, avere l'attrezzatura giusta è essenziale.

KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo progettati per soddisfare le esigenze rigorose della lavorazione avanzata dei materiali. I nostri forni di sinterizzazione e accessori forniscono il controllo preciso della temperatura e la gestione dell'atmosfera necessari per entrambe le tecniche, garantendo risultati riproducibili per ricercatori e produttori.

Lascia che ti aiutiamo a migliorare i tuoi risultati di sinterizzazione. I nostri esperti possono guidarti verso la soluzione ideale per i tuoi obiettivi specifici sui materiali.

Contatta KINTEK oggi stesso per discutere le tue esigenze di sinterizzazione e scoprire come le nostre soluzioni di laboratorio affidabili possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Quali sono i metodi di riscaldamento per la brasatura? Scegli il metodo giusto per le tue esigenze di produzione

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Quali sono i difetti nelle parti sinterizzate? Evitare problemi di deformazione, fessurazione e porosità

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?