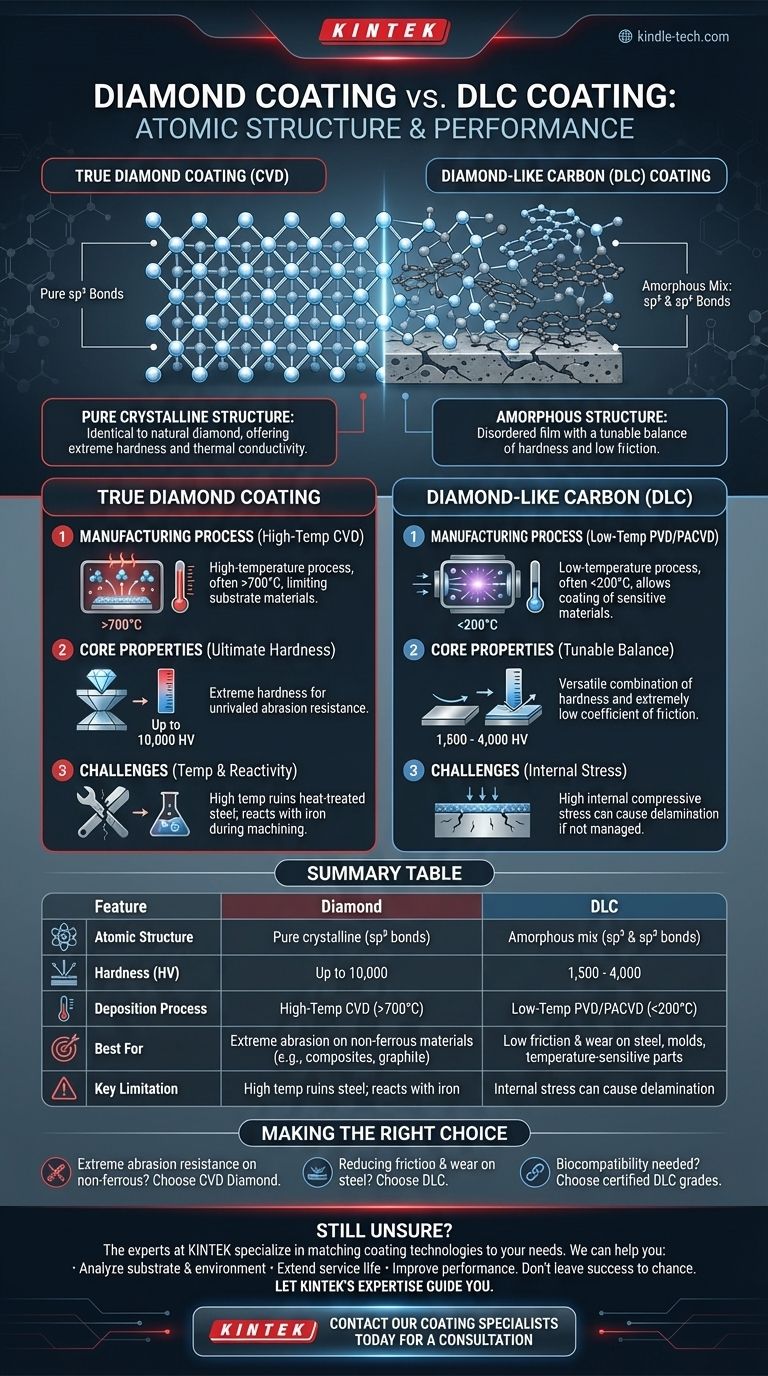

A un livello fondamentale, la differenza tra un rivestimento diamantato e un rivestimento in carbonio simile al diamante (DLC) è la struttura atomica. Un vero rivestimento diamantato è costituito da atomi di carbonio puro bloccati in un reticolo cristallino rigido (legami sp3), identico al diamante naturale. Al contrario, il DLC è un film amorfo contenente una miscela di legami di carbonio simili al diamante (sp3) e simili alla grafite (sp2), creando una struttura disordinata, simile al vetro. Questa singola distinzione nella disposizione atomica ne determina le proprietà, i metodi di produzione e le applicazioni finali.

La scelta non riguarda semplicemente quale rivestimento sia "più duro". Si tratta di abbinare le proprietà fondamentali del rivestimento al materiale del substrato specifico e all'ambiente operativo. Il vero diamante offre una durezza ineguagliabile con limiti applicativi significativi, mentre il DLC fornisce un equilibrio versatile di durezza, basso attrito e flessibilità di processo.

Cos'è un vero rivestimento diamantato?

Un vero rivestimento diamantato, spesso creato tramite deposizione chimica da vapore (CVD), è uno strato di diamante puro, policristallino. Non è "simile al diamante"; è diamante.

La struttura cristallina: legami sp³ puri

Pensa a un vero rivestimento diamantato come a un muro di mattoni perfettamente costruito. Ogni atomo di carbonio è legato ad altri quattro atomi in una configurazione tetraedrica sp3. Questa struttura rigida e uniforme è ciò che conferisce al diamante la sua leggendaria durezza e conduttività termica.

Il processo di produzione: CVD ad alta temperatura

Questa struttura è tipicamente ottenuta attraverso processi ad alta temperatura (spesso >700°C), come il CVD a filamento caldo. I gas vengono riscaldati a temperature estreme, consentendo agli atomi di carbonio di depositarsi su una superficie e organizzarsi in un film di diamante cristallino.

Proprietà principali: durezza estrema

Il vantaggio principale è la sua durezza estrema (fino a 10.000 HV), che lo rende il rivestimento definitivo per la resistenza all'abrasione. Ha anche un'eccezionale conduttività termica, che aiuta a dissipare il calore da un tagliente.

Cos'è il carbonio simile al diamante (DLC)?

Il DLC non è un singolo materiale, ma una vasta classe di rivestimenti di carbonio amorfo. Derivano il loro nome dal fatto che mostrano molte delle proprietà desiderabili del diamante senza essere un vero diamante cristallino.

La struttura amorfa: un mix di sp³ e sp²

Se il diamante è un muro di mattoni perfetto, il DLC è un calcestruzzo ad alte prestazioni fatto di mattoni interconnessi (legami sp3) e fogli scivolosi di malta (legami grafitici sp2). Questa struttura disordinata manca di ordine a lungo raggio. Controllando il rapporto tra legami sp3 e sp2, i produttori possono regolare le proprietà del rivestimento.

Il processo di produzione: PVD/PACVD a bassa temperatura

Il DLC viene quasi sempre applicato utilizzando processi di deposizione fisica da vapore (PVD) o CVD assistita da plasma (PACVD) a bassa temperatura, spesso inferiori a 200°C. Questo è un vantaggio fondamentale, poiché consente il rivestimento di materiali sensibili alla temperatura come acciai temprati, alluminio e persino plastiche.

Proprietà principali: un equilibrio regolabile

La proprietà chiave del DLC è la versatilità. Sebbene non sia duro come il vero diamante (tipicamente 1.500 - 4.000 HV), offre un'eccellente combinazione di durezza e un coefficiente di attrito estremamente basso, grazie ai legami sp2 simili alla grafite.

Comprendere i compromessi e i limiti

La scelta del rivestimento sbagliato può portare a un guasto prematuro. I limiti di ciascuno sono altrettanto importanti quanto i loro punti di forza.

La sfida del diamante: temperatura e reattività

L'alta temperatura di deposizione del diamante CVD limita severamente i materiali su cui può essere applicato. Non è possibile rivestire l'acciaio per utensili temprato senza rovinarne il trattamento termico.

Inoltre, alle alte temperature generate durante la lavorazione dell'acciaio, il diamante reagisce con il ferro, causando un rapido degrado del rivestimento. Ciò rende i rivestimenti diamantati inadatti alla lavorazione di metalli ferrosi.

La sfida del DLC: stress interno

La struttura disordinata del DLC può generare alti livelli di stress compressivo interno all'interno del film. Se non gestito correttamente con strati di adesione e controllo del processo, questo stress può causare la delaminazione o la scheggiatura del rivestimento, specialmente in applicazioni spesse.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata interamente dal materiale che stai rivestendo e dal problema che stai cercando di risolvere.

- Se il tuo obiettivo principale è l'estrema resistenza all'abrasione su materiali non ferrosi (come la lavorazione di compositi, grafite o alluminio ad alto contenuto di silicio): un vero rivestimento diamantato CVD è la scelta superiore per massimizzare la durata dell'utensile.

- Se il tuo obiettivo principale è ridurre l'attrito e l'usura su acciaio o altri componenti sensibili alla temperatura (come parti di motori, stampi o utensili da taglio per acciaio): il DLC è l'opzione più versatile e spesso l'unica praticabile grazie alla sua applicazione a bassa temperatura.

- Se il tuo obiettivo principale è la biocompatibilità per impianti medici o superfici a contatto con alimenti: gradi specifici e certificati di DLC sono lo standard del settore grazie alla loro inerzia e lubrificità.

Comprendere la differenza fondamentale tra purezza cristallina e versatilità amorfa è la chiave per ottenere le prestazioni giuste per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Caratteristica | Rivestimento diamantato | Rivestimento DLC |

|---|---|---|

| Struttura atomica | Cristallina pura (legami sp³) | Mix amorfo (legami sp³ e sp²) |

| Durezza (HV) | Fino a 10.000 | 1.500 - 4.000 |

| Processo di deposizione | CVD ad alta temperatura (>700°C) | PVD/PACVD a bassa temperatura (<200°C) |

| Ideale per | Abrasione estrema su materiali non ferrosi (es. compositi, grafite) | Basso attrito e usura su acciaio, stampi, parti sensibili alla temperatura |

| Limitazione chiave | Alta temperatura rovina l'acciaio; reagisce con il ferro | Lo stress interno può causare delaminazione |

Ancora incerto su quale rivestimento sia giusto per la tua applicazione?

Scegliere tra un rivestimento diamantato e un rivestimento DLC è una decisione critica che influisce direttamente sulle prestazioni e sulla longevità dei tuoi componenti. Gli esperti di KINTEK sono specializzati nell'abbinare tecnologie di rivestimento avanzate a specifiche esigenze di laboratorio e industriali.

Possiamo aiutarti a:

- Analizzare il materiale del tuo substrato e l'ambiente operativo per determinare la soluzione di rivestimento ottimale.

- Estendere la vita utile dei tuoi utensili da taglio, stampi e parti meccaniche.

- Migliorare le prestazioni con rivestimenti che riducono l'attrito, aumentano la durezza e migliorano la durata.

Non lasciare il successo del tuo progetto al caso. Lascia che l'esperienza di KINTEK in attrezzature e materiali di consumo da laboratorio ti guidi verso la soluzione giusta.

Contatta oggi i nostri specialisti dei rivestimenti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

Domande frequenti

- Perché utilizzare un sistema PECVD per i rivestimenti Si-DLC? Migliora le prestazioni del substrato con precisione a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma (PECVD)? Deposizione di film di alta qualità a basse temperature

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come facilitano le apparecchiature di deposizione chimica da vapore assistita da plasma (PECVD) la deposizione di film sottili di carburo di silicio (SiC) su substrati termicamente sensibili?

- Cosa sono le tecniche di deposizione assistita da plasma? Sblocca un'ingegneria dei film sottili superiore

- Cos'è un rivestimento al plasma? Trasforma le superfici dei materiali con film sottili ad alte prestazioni

- Qual è il ruolo di un sistema di pompaggio del vuoto nella PECVD organosiliconica? Raggiungere 1,9 Pa per la deposizione di film ultra-puri

- Qual è il processo PECVD? Una guida alla deposizione di film sottili a bassa temperatura