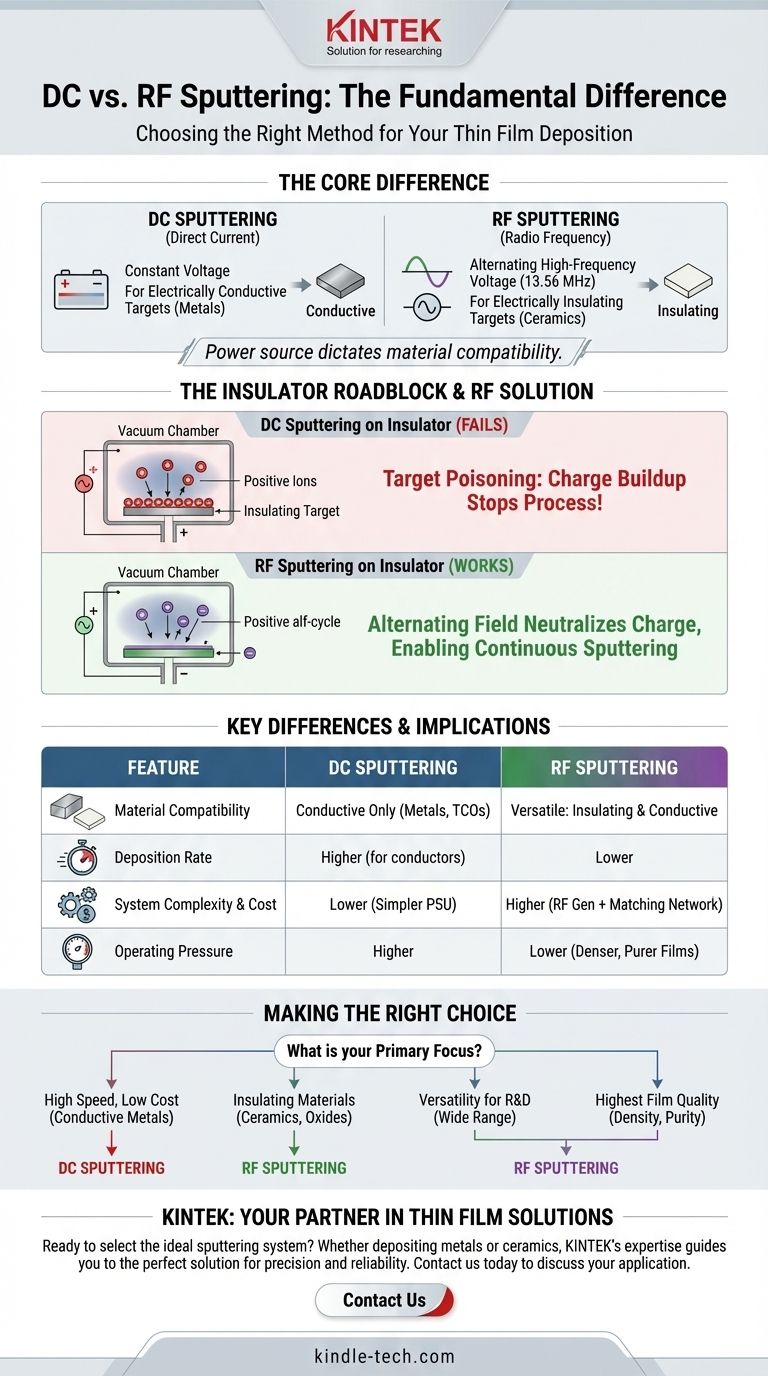

La differenza fondamentale tra lo sputtering DC e RF risiede nel tipo di sorgente di alimentazione utilizzata, che detta direttamente i tipi di materiali che possono essere depositati. Lo sputtering DC (corrente continua) utilizza una tensione costante per bombardare bersagli elettricamente conduttivi, mentre lo sputtering RF (radiofrequenza) utilizza una tensione alternata ad alta frequenza, rendendo possibile il bombardamento di bersagli elettricamente isolanti.

La decisione fondamentale tra lo sputtering DC e RF non riguarda quale metodo sia superiore, ma quale sia compatibile con le proprietà elettriche del materiale bersaglio. Il DC è un processo semplice, veloce ed efficiente per i metalli, mentre l'RF è la soluzione essenziale per gli isolanti, prevenendo un accumulo di carica che blocca il processo sulla superficie del bersaglio.

Il Problema della Carica: Perché Esistono Entrambi i Metodi

La necessità di due metodi di sputtering distinti deriva da un semplice problema elettrico: cosa succede quando si bombarda una superficie isolante con ioni positivi.

Come Funziona lo Sputtering DC

In un sistema DC standard, viene applicata un'alta tensione DC negativa al materiale bersaglio, che funge da catodo. Questo crea un plasma di ioni caricati positivamente (tipicamente argon) che vengono accelerati aggressivamente verso il bersaglio caricato negativamente.

L'impatto energetico di questi ioni rimuove fisicamente atomi dal materiale bersaglio, che poi viaggiano attraverso la camera a vuoto per rivestire il substrato. Questo processo è continuo ed efficiente fintanto che il bersaglio è conduttivo, permettendo alla carica positiva degli ioni di essere neutralizzata.

L'Ostacolo dell'Isolante

Se si tenta di utilizzare lo sputtering DC con un bersaglio non conduttivo (isolante) come una ceramica, il processo fallisce rapidamente. Gli ioni positivi colpiscono la superficie del bersaglio e la loro carica si accumula perché il materiale isolante non può disperderla.

Questo accumulo di carica positiva sulla superficie del bersaglio, noto come avvelenamento del bersaglio o caricamento (charging), crea un potenziale positivo che respinge gli ioni positivi in arrivo dal plasma. Ciò interrompe di fatto il processo di sputtering e può portare a archi elettrici dannosi.

La Soluzione dello Sputtering RF

Lo sputtering RF supera questa sfida utilizzando una tensione alternata ad alta frequenza, tipicamente fissata a 13,56 MHz. Questo campo alternato fa sì che il bersaglio passi rapidamente dall'essere caricato negativamente a positivamente.

Durante la metà negativa del ciclo, il bersaglio attrae ioni positivi, causando lo sputtering proprio come in un sistema DC. Fondamentalmente, durante la metà positiva del ciclo, il bersaglio attrae elettroni dal plasma. Questi elettroni inondano la superficie e neutralizzano la carica positiva accumulata durante il mezzo ciclo precedente. Questo rapido passaggio previene l'accumulo di carica, consentendo lo sputtering continuo e stabile di materiali isolanti.

Implicazioni Pratiche e Differenze Chiave

La scelta tra una sorgente di alimentazione DC e RF ha diverse conseguenze dirette sul processo di sputtering.

Compatibilità dei Materiali

Questa è la distinzione più critica. Lo sputtering DC è limitato ai materiali elettricamente conduttivi come metalli e ossidi conduttivi trasparenti.

Lo sputtering RF è altamente versatile, capace di depositare materiali isolanti come ceramiche (es. ossido di alluminio, biossido di silicio) e altri dielettrici. Può anche depositare materiali conduttivi, anche se spesso meno efficientemente del DC.

Velocità di Deposizione

Per un dato materiale che può essere bombardato da entrambi i metodi (cioè un metallo), lo sputtering DC offre generalmente una velocità di deposizione maggiore. Ciò è dovuto al fatto che la potenza è continuamente dedicata all'accelerazione degli ioni per lo sputtering.

Nello sputtering RF, una parte di ogni ciclo viene utilizzata per il bombardamento di elettroni per neutralizzare la carica, non per lo sputtering, il che si traduce in una velocità di deposizione relativamente inferiore.

Complessità e Costo del Sistema

I sistemi di sputtering DC sono più semplici e meno costosi. Consistono in un alimentatore DC ad alta tensione diretto.

I sistemi RF sono più complessi e costosi. Richiedono un generatore di potenza RF specializzato e una rete di adattamento di impedenza (impedance matching network) per garantire che la potenza RF venga trasferita in modo efficiente al plasma anziché essere riflessa verso la sorgente.

Pressione Operativa

L'energia RF è più efficiente nel mantenere un plasma. Di conseguenza, lo sputtering RF può operare a pressioni di gas inferiori (spesso inferiori a 15 mTorr) rispetto allo sputtering DC.

Operare a pressione più bassa aumenta il cammino libero medio degli atomi bombardati. Ciò riduce la probabilità che collidano con le molecole di gas durante il loro percorso verso il substrato, il che può portare a film sottili più puri, densi e di qualità superiore.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la tecnologia corretta è determinata dal tuo materiale specifico e dai requisiti di prestazione.

- Se il tuo obiettivo principale è depositare materiali conduttivi (metalli) ad alta velocità e basso costo: lo sputtering DC è la scelta chiara e più efficiente.

- Se il tuo obiettivo principale è depositare materiali isolanti o dielettrici (ceramiche, ossidi): lo sputtering RF è l'unica opzione praticabile per prevenire il caricamento del bersaglio.

- Se il tuo obiettivo principale è la versatilità per la ricerca e lo sviluppo su un'ampia gamma di materiali: un sistema di sputtering RF offre la massima flessibilità, poiché può depositare sia isolanti che conduttori.

- Se il tuo obiettivo principale è ottenere la massima densità e purezza del film possibile: la capacità dello sputtering RF di operare a pressioni più basse può offrire un vantaggio distintivo.

La tua scelta è dettata dalle proprietà elettriche fondamentali del tuo materiale sorgente e dalle caratteristiche desiderate del film.

Tabella Riassuntiva:

| Caratteristica | Sputtering DC | Sputtering RF |

|---|---|---|

| Compatibilità Materiali | Materiali conduttivi (Metalli) | Materiali isolanti e conduttivi (Ceramiche, Ossidi, Metalli) |

| Velocità di Deposizione | Maggiore per materiali conduttivi | Inferiore |

| Complessità e Costo del Sistema | Inferiore | Superiore (richiede generatore RF e rete di adattamento) |

| Pressione Operativa | Superiore | Inferiore (risulta in film più densi e puri) |

| Caso d'Uso Principale | Deposizione di metalli veloce ed economica | Essenziale per isolanti; versatile per R&S |

Pronto a selezionare il sistema di sputtering ideale per le esigenze di film sottili del tuo laboratorio?

Sia che tu stia depositando metalli conduttivi o ceramiche isolanti, l'esperienza di KINTEK nelle apparecchiature da laboratorio può guidarti verso la soluzione perfetta. I nostri sistemi di sputtering sono progettati per offrire precisione, affidabilità e i risultati di alta qualità che la tua ricerca richiede.

Contattaci oggi utilizzando il modulo sottostante per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Barchetta di evaporazione per materia organica

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura