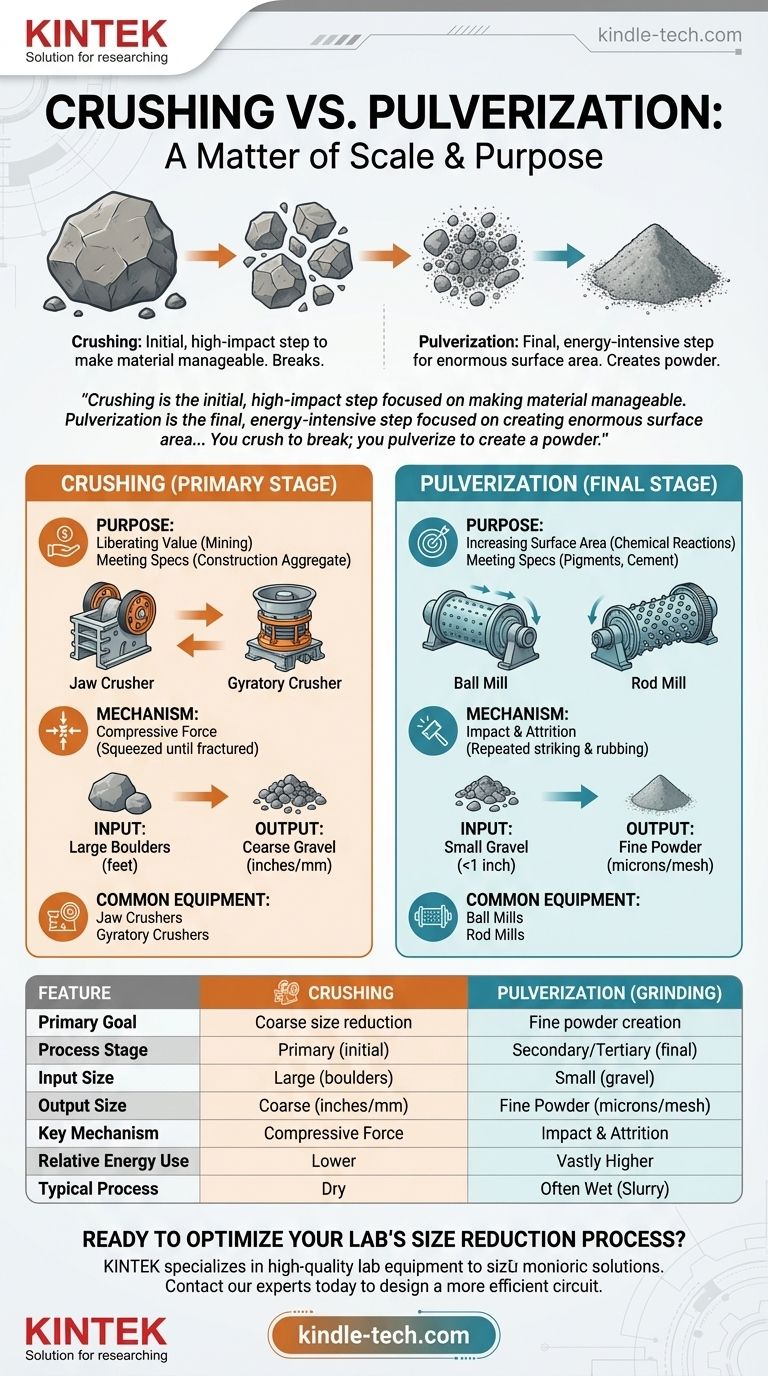

In sintesi, la differenza tra frantumazione e polverizzazione è una questione di scala e scopo finale. Entrambi sono metodi di comminuzione (riduzione delle dimensioni), ma operano agli estremi opposti del processo. La frantumazione è la fase primaria, a forza bruta, che rompe materiali grandi e grossolani in pezzi più piccoli, simili a ghiaia. La polverizzazione, nota anche come macinazione, è la fase secondaria o terziaria che prende quei pezzi più piccoli e li riduce in una polvere fine.

La frantumazione è il passo iniziale, ad alto impatto, focalizzato sul rendere il materiale gestibile. La polverizzazione è il passo finale, ad alta intensità energetica, focalizzato sulla creazione di un'enorme superficie e sul raggiungimento di una specifica consistenza di particelle fini. Si frantuma per rompere; si polverizza per creare una polvere.

Lo Scopo della Riduzione delle Dimensioni

Tutta la riduzione delle dimensioni, o comminuzione, serve a uno scopo industriale o scientifico specifico. Comprendere l'obiettivo finale è la chiave per selezionare il processo giusto.

L'Obiettivo: Liberare Valore

Nell'estrazione mineraria, i minerali di valore sono spesso racchiusi in rocce senza valore (ganga). Il materiale deve essere scomposto fino a quando le particelle minerali non sono fisicamente separate, o "liberate", in modo che possano essere estratte attraverso processi chimici.

L'Obiettivo: Aumentare la Superficie

Molte reazioni chimiche, dall'idratazione del cemento all'assorbimento farmaceutico, avvengono sulla superficie di una particella. Polverizzando un materiale in una polvere fine, si aumenta drasticamente la sua superficie totale, il che a sua volta accelera i tassi di reazione e migliora le prestazioni del prodotto.

L'Obiettivo: Soddisfare le Specifiche del Prodotto

Molti prodotti finali sono definiti dalla loro granulometria. Il calcestruzzo richiede dimensioni specifiche di pietra frantumata (aggregato), mentre vernici e cosmetici richiedono pigmenti finemente polverizzati per una consistenza liscia e uniforme.

Frantumazione: La Fase Primaria della Forza

La frantumazione è sempre il primo passo in qualsiasi circuito significativo di riduzione delle dimensioni. Si occupa dei materiali più grandi e resistenti direttamente da una cava o miniera.

Il Meccanismo: Forza di Compressione

Le attrezzature di frantumazione funzionano principalmente per compressione. Il materiale viene intrappolato tra due superfici dure—una o entrambe in movimento—e viene schiacciato fino a fratturarsi. La forza è immensa, progettata per superare la resistenza intrinseca del materiale.

Input e Output: Da Massi a Ghiaia

I frantoi accettano alimentazioni grandi, da massi di diversi piedi di diametro fino a grandi rocce. L'output è significativamente più piccolo ma ancora grossolano, tipicamente misurato in pollici o millimetri (es. da 6 pollici fino a 1/2 pollice).

Attrezzature Comuni: Frantoi a Mascelle e Girevoli

I frantoi a mascelle utilizzano una piastra fissa e una mobile per "masticare" la roccia. I frantoi girevoli utilizzano una testa conica che ruota eccentricamente all'interno di una tazza fissa, creando una zona di compressione attorno all'intera circonferenza. Entrambi sono macchine pesanti costruite per un'elevata produttività e affidabilità.

Polverizzazione: La Fase Finale di Raffinazione

La polverizzazione, o macinazione, è un processo di finitura. Prende l'output relativamente piccolo di un frantoio e lo raffina in una polvere.

Il Meccanismo: Impatto e Attrito

I polverizzatori funzionano meno per pura compressione e più attraverso una combinazione di impatto e attrito. All'interno di un mulino di macinazione, i mezzi come sfere o barre d'acciaio vengono fatti rotolare con il materiale. Essi colpiscono ripetutamente le particelle (impatto) e le sfregano (attrito), erodendole fino a renderle microscopiche.

Input e Output: Dalla Ghiaia alla Polvere

L'alimentazione per un polverizzatore è già piccola, tipicamente meno di un pollice. L'output è una polvere molto fine, spesso misurata in micron (un milionesimo di metro) o dimensione della maglia. L'obiettivo è produrre un materiale consistente, simile a polvere.

Attrezzature Comuni: Mulini a Sfere e a Barre

I mulini a sfere sono grandi cilindri rotanti riempiti di sfere d'acciaio che rotolano e cadono a cascata, macinando il materiale in una polvere fine. I mulini a barre operano in modo simile ma utilizzano lunghe barre d'acciaio, che sono migliori per prevenire la sovra-macinazione di materiali più morbidi.

Comprendere i Compromessi

La scelta tra, o la combinazione di, questi processi implica significative considerazioni ingegneristiche ed economiche. Le differenze in energia, costo e funzionamento sono sostanziali.

Consumo Energetico: Una Legge dei Rendimenti Decrescenti

Ci vuole esponenzialmente più energia per rendere una particella più piccola man mano che la sua dimensione diminuisce. Creare una piccolissima quantità di nuova superficie su una polvere fine richiede molta più energia che creare una grande quantità di superficie rompendo una grande roccia. Di conseguenza, la polverizzazione è enormemente più energivora della frantumazione.

Costi di Attrezzatura e Manutenzione

I frantoi sono macchine massicce e pesanti, ma la loro meccanica è relativamente semplice. I mulini di macinazione sono anch'essi grandi, ma spesso operano in circuiti più complessi con classificatori, pompe e sistemi di controllo per gestire la granulometria finale. Le parti soggette a usura interne (rivestimenti e mezzi di macinazione) di un mulino sono anche un costo operativo significativo e ricorrente.

Ambiente di Processo: Secco vs. Umido

La frantumazione è quasi sempre un processo a secco. La polverizzazione, specialmente nella lavorazione mineraria ad alto volume, è molto spesso un processo a umido. L'acqua viene aggiunta per creare una sospensione, che aiuta a controllare la polvere, trasportare il materiale e prepararlo per le successive fasi di separazione chimica.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione non riguarda quale processo sia "migliore", ma quale sia necessario per raggiungere il tuo obiettivo. In molte operazioni su larga scala, entrambi vengono utilizzati in sequenza.

- Se il tuo obiettivo principale è produrre aggregati per l'edilizia o rompere grandi minerali per il trasporto: Hai bisogno di un processo di frantumazione per ottenere la granulometria grossolana richiesta.

- Se il tuo obiettivo principale è creare una polvere fine per cemento, pigmenti o per massimizzare la superficie per reazioni chimiche: Hai bisogno di un processo di polverizzazione (macinazione).

- Se il tuo obiettivo principale è liberare minerali a grana fine da minerale estratto: Hai bisogno di un circuito multistadio che utilizzi prima la frantumazione, seguita da una o più fasi di polverizzazione.

Comprendendo questa distinzione fondamentale, puoi progettare un circuito di riduzione delle dimensioni efficiente ed economico, adattato precisamente al tuo materiale e alle specifiche del tuo prodotto finale.

Tabella Riassuntiva:

| Caratteristica | Frantumazione | Polverizzazione (Macinazione) |

|---|---|---|

| Obiettivo Primario | Riduzione grossolana delle dimensioni, rendere il materiale gestibile | Creazione di polvere fine, aumento della superficie |

| Fase del Processo | Primaria (iniziale) | Secondaria/Terziaria (finale) |

| Dimensione Input | Grande (es. massi, piedi/pollici) | Piccola (es. ghiaia, <1 pollice) |

| Dimensione Output | Grossolana (pollici/millimetri) | Polvere Fine (micron/maglia) |

| Meccanismo Chiave | Forza di Compressione | Impatto e Attrito |

| Attrezzature Comuni | Frantoi a Mascelle, Frantoi Girevoli | Mulini a Sfere, Mulini a Barre |

| Consumo Energetico Relativo | Inferiore | Vastamente Superiore |

| Processo Tipico | A Secco | Spesso Umido (Sospensione) |

Pronto a ottimizzare il processo di riduzione delle dimensioni del tuo laboratorio?

Che tu abbia bisogno di attrezzature robuste per la frantumazione primaria o di mulini di precisione per la polverizzazione fine, KINTEK ha la soluzione. Siamo specializzati in attrezzature da laboratorio e materiali di consumo di alta qualità, aiutandoti a raggiungere la granulometria esatta richiesta dalla tua ricerca o produzione.

Contatta i nostri esperti oggi stesso per discutere il tuo materiale e la tua applicazione specifica. Lasciaci aiutarti a progettare un circuito di comminuzione più efficiente ed economico.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Qual è la capacità di lavoro di un mulino a sfere? Ottimizza volume, velocità e mezzi macinanti per la massima produzione

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Qual è l'intervallo di dimensione delle particelle di un mulino a sfere? Ottenere una macinazione precisa da 10 mm a sub-micron

- Qual è la procedura di un esperimento con mulino a sfere? Padroneggia la riduzione delle dimensioni delle particelle per il tuo laboratorio