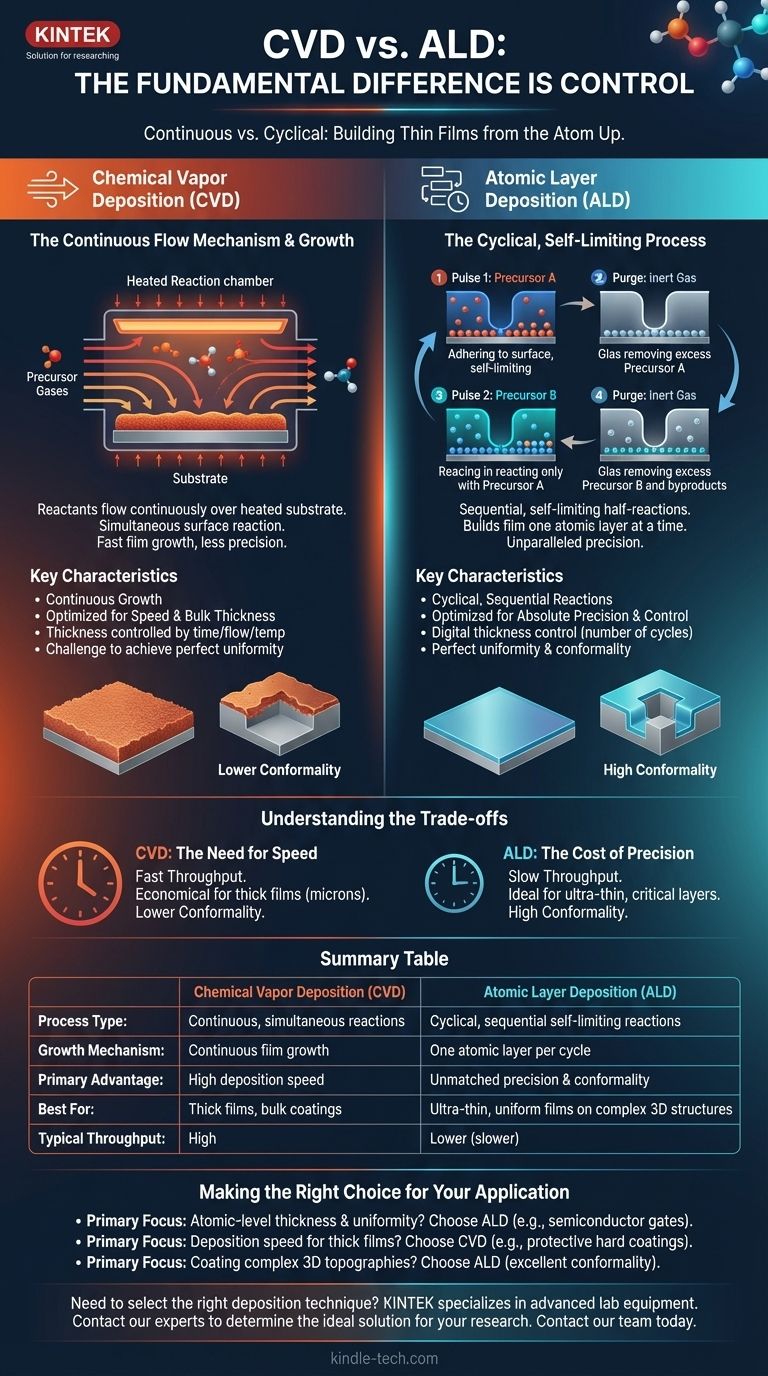

In sintesi, la differenza fondamentale tra la deposizione chimica da vapore (CVD) e la deposizione a strati atomici (ALD) è il controllo. La CVD è un processo continuo in cui i gas precursori reagiscono simultaneamente sulla superficie di un substrato, rendendola veloce ma meno precisa. L'ALD è un processo ciclico e sequenziale in cui i gas vengono introdotti uno alla volta, creando una reazione auto-limitante che consente la deposizione di un singolo, perfetto strato atomico per ciclo, offrendo una precisione senza pari.

Sebbene entrambi i metodi costruiscano film sottili da gas chimici, la distinzione fondamentale è il loro meccanismo di crescita. La CVD è un processo continuo ottimizzato per la velocità e lo spessore complessivo, mentre l'ALD è un processo sequenziale e auto-limitante ottimizzato per la precisione assoluta, l'uniformità e il controllo su scala atomica.

Comprendere il processo di deposizione chimica da vapore (CVD)

Il meccanismo a flusso continuo

In un processo CVD, uno o più gas precursori reattivi vengono introdotti continuamente in una camera di reazione. Questi gas fluiscono sopra un substrato riscaldato.

Reazione superficiale e crescita

Il calore fornisce l'energia termica necessaria affinché i gas precursori reagiscano o si decompongano sulla superficie del substrato. Questa reazione chimica forma un film sottile solido e stabile.

Caratteristiche chiave della CVD

La crescita del film è continua finché i gas fluiscono e la temperatura è mantenuta. Lo spessore è controllato gestendo il tempo di deposizione, i tassi di flusso dei gas e la temperatura. Questo metodo è relativamente veloce, ma ottenere una perfetta uniformità può essere una sfida.

La rivoluzione della deposizione a strati atomici (ALD)

Un processo ciclico e auto-limitante

L'ALD perfeziona il concetto di CVD suddividendo la reazione continua in due semireazioni distinte e auto-limitanti. Un ciclo ALD completo consiste in quattro passaggi sequenziali che vengono ripetuti per costruire il film strato per strato atomico.

Passaggio 1: Primo impulso di precursore

Il primo gas precursore (A) viene immesso nella camera sotto forma di impulso. Reagisce con la superficie del substrato finché ogni sito di reazione disponibile non è occupato. Questa reazione è auto-limitante; una volta che la superficie è satura, non può più aderire altro precursore.

Passaggio 2: Purga

Viene utilizzato un gas inerte, come azoto o argon, per purgare la camera. Questo passaggio rimuove completamente tutte le molecole di precursore A in eccesso e non reagite.

Passaggio 3: Secondo impulso di precursore

Il secondo gas precursore (B) viene immesso nella camera sotto forma di impulso. Reagisce esclusivamente con lo strato di precursore A già legato chimicamente alla superficie. Anche questa reazione è auto-limitante.

Passaggio 4: Purga

La camera viene nuovamente spurgata con il gas inerte per rimuovere il precursore B non reagito e i sottoprodotti della reazione. Alla fine di questo passaggio, è stato depositato esattamente un monostrato del materiale finale.

Il risultato: precisione senza pari

Lo spessore finale del film è determinato semplicemente dal numero di cicli ALD eseguiti. Ciò conferisce agli ingegneri un controllo digitale, sub-nanometrico sul prodotto finale, cosa impossibile da ottenere con la CVD convenzionale.

Comprendere i compromessi

Il costo della precisione

Il più grande punto di forza dell'ALD, la sua precisione, è anche legato alla sua debolezza principale: la velocità. Costruire un film uno strato atomico alla volta è intrinsecamente lento. La produttività dell'ALD è significativamente inferiore a quella della CVD, rendendola meno economica per le applicazioni che richiedono film spessi (nell'ordine dei micron).

Conformità rispetto alla velocità

La natura auto-limitante dell'ALD le consente di rivestire perfettamente strutture tridimensionali estremamente complesse con un film uniforme. Questo è noto come alta conformità. La CVD ha difficoltà con tali strutture, spesso risultando in depositi più spessi all'apertura di una caratteristica e depositi più sottili sul fondo.

Temperatura del processo e qualità del materiale

Poiché le reazioni ALD sono così controllate, possono spesso essere eseguite a temperature inferiori rispetto alla CVD. Ciò rende l'ALD adatta per substrati sensibili alla temperatura. Anche i passaggi di purga assicurano film di purezza estremamente elevata con meno difetti e maggiore densità.

Fare la scelta giusta per la tua applicazione

La selezione della tecnica di deposizione corretta richiede una chiara comprensione dell'obiettivo principale del tuo progetto.

- Se il tuo obiettivo principale è il controllo dello spessore a livello atomico e la perfetta uniformità: Scegli l'ALD per applicazioni critiche come ossidi di gate per semiconduttori, strati barriera nei circuiti integrati o rivestimento di complesse strutture nanometriche.

- Se il tuo obiettivo principale è la velocità di deposizione per film più spessi: Scegli la CVD per applicazioni come rivestimenti protettivi duri e spessi su utensili meccanici, film ottici o strati semiconduttori di massa dove sono accettabili piccole variazioni di spessore.

- Se il tuo obiettivo principale è rivestire topografie 3D complesse con alta fedeltà: L'ALD è la scelta superiore grazie alla sua eccellente conformità, garantendo che ogni superficie sia rivestita uniformemente.

In definitiva, comprendere questa differenza fondamentale tra crescita continua (CVD) e ciclica (ALD) ti consente di selezionare lo strumento preciso necessario per costruire materiali partendo dall'atomo.

Tabella riassuntiva:

| Caratteristica | Deposizione chimica da vapore (CVD) | Deposizione a strati atomici (ALD) |

|---|---|---|

| Tipo di processo | Reazioni continue e simultanee | Reazioni cicliche, sequenziali e auto-limitanti |

| Meccanismo di crescita | Crescita continua del film | Uno strato atomico per ciclo |

| Vantaggio principale | Alta velocità di deposizione | Precisione e conformità senza pari |

| Ideale per | Film spessi, rivestimenti di massa | Film ultra-sottili e uniformi su strutture 3D complesse |

| Produttività tipica | Alta | Inferiore (più lenta) |

Hai bisogno di selezionare la giusta tecnica di deposizione per i tuoi materiali o applicazioni specifiche? La scelta tra CVD e ALD è fondamentale per ottenere la qualità del film, l'uniformità e le prestazioni ottimali. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per una deposizione di film sottili precisa. I nostri esperti possono aiutarti a determinare la soluzione ideale — sia che tu dia priorità alla velocità della CVD o al controllo a livello atomico dell'ALD — per migliorare i tuoi risultati di ricerca e sviluppo. Contatta oggi il nostro team per discutere le esigenze specifiche del tuo laboratorio e scoprire come le nostre soluzioni possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione