In sostanza, la differenza tra fusione e sinterizzazione risiede nello stato del metallo durante la produzione. La fusione implica la formatura di pezzi a partire da metallo fuso, liquido versato in uno stampo. Al contrario, la sinterizzazione forma i pezzi comprimendo polvere metallica e poi riscaldandola finché le particelle non si legano insieme, il tutto senza mai raggiungere il punto di fusione.

La scelta fondamentale tra fusione e sinterizzazione è un compromesso tra dimensioni e precisione. La fusione eccelle nella creazione di componenti grandi e strutturalmente complessi, mentre la sinterizzazione è il metodo superiore per produrre grandi quantità di pezzi piccoli e altamente precisi con sprechi minimi.

Il Processo di Fusione: Da Liquido a Solido

La fusione è uno dei processi produttivi più antichi, basato sul semplice principio di trasformare un solido in un liquido e di nuovo in un solido nella forma desiderata.

Il Principio Fondamentale

Il processo inizia fondendo un metallo o una lega in uno stato completamente liquido. Questo metallo fuso viene quindi versato in una cavità, o stampo, che riflette la geometria finale del pezzo. Man mano che il metallo si raffredda e solidifica, assume la forma dello stampo.

Caratteristiche Chiave

La fusione è eccezionalmente versatile per produrre forme molto grandi o complesse, come i blocchi motore, che sarebbero impossibili da lavorare da un blocco solido. Tuttavia, il processo di raffreddamento può introdurre difetti interni come porosità e ritiro, e la finitura superficiale e la precisione dimensionale risultanti spesso richiedono lavorazioni secondarie.

Applicazioni Comuni

Questo metodo è la scelta preferita per articoli di grandi dimensioni in cui la precisione assoluta dallo stampo è secondaria rispetto alla forma e alla resistenza complessive. Si pensi ad applicazioni come alloggiamenti di pompe, grandi valvole, componenti motore e ferramenta decorativa.

Il Processo di Sinterizzazione: Dalla Polvere al Pezzo

La sinterizzazione, una disciplina chiave nella metallurgia delle polveri, costruisce i pezzi da zero fondendo insieme fini particelle metalliche utilizzando calore e pressione.

Il Principio Fondamentale

Innanzitutto, una miscela precisa di polveri metalliche viene compressa in uno stampo sotto pressione estrema per formare un pezzo "verde". Questo pezzo è solido ma fragile. Viene quindi posto in un forno ad atmosfera controllata e riscaldato a una temperatura inferiore al punto di fusione del metallo, causando il legame e la diffusione delle particelle in una massa solida e coerente.

Caratteristiche Chiave

La sinterizzazione è un processo ideale per la produzione ad alto volume di pezzi piccoli e geometricamente complessi. Produce componenti con eccellente precisione dimensionale e finitura superficiale, eliminando spesso la necessità di qualsiasi lavorazione secondaria. Questo è noto come processo a dimensione finale (net-shape). Permette anche la creazione di leghe uniche e pezzi con porosità controllata.

Applicazioni Comuni

Troverai pezzi sinterizzati in innumerevoli applicazioni che richiedono alta precisione e volume, come ingranaggi automobilistici, cuscinetti autolubrificanti (che trattengono l'olio nei loro pori), pignoni motore e filtri metallici porosi.

Comprendere i Compromessi

La scelta tra questi due metodi richiede una chiara comprensione delle priorità del progetto, dalle proprietà meccaniche al costo di produzione.

Resistenza vs. Precisione

Un pezzo fuso completamente denso, specialmente dopo il trattamento termico, generalmente presenterà una maggiore resistenza alla trazione e all'impatto rispetto a un pezzo sinterizzato standard a causa dell'assenza di porosità intrinseca. Tuttavia, un pezzo sinterizzato offre tipicamente una precisione dimensionale e una consistenza molto superiori da un pezzo all'altro senza costose lavorazioni meccaniche.

Selezione dei Materiali e Flessibilità

La fusione può ospitare una gamma molto ampia di leghe standard. La sinterizzazione eccelle consentendo la creazione di materiali compositi e pseudo-leghe che non possono essere realizzati per fusione, come la combinazione di metalli con ceramiche o grafite. È anche essenziale per lavorare con metalli che hanno punti di fusione estremamente elevati, come il tungsteno.

Volume di Produzione e Costo

La fusione può essere economica per lotti a basso volume, in particolare metodi come la fusione in sabbia dove gli utensili sono economici. La sinterizzazione, al contrario, presenta alti costi iniziali di attrezzaggio per gli stampi, ma diventa estremamente conveniente ad alti volumi di produzione grazie alla sua elevata velocità, automazione e minimo spreco di materiale.

Spreco di Materiale

La sinterizzazione è un processo altamente sostenibile, con un utilizzo del materiale che spesso supera il 95%. La fusione genera più sprechi attraverso materozze, canali di colata e materie prime che alimentano lo stampo, nonché il materiale rimosso durante le successive operazioni di lavorazione.

Fare la Scelta Giusta per la Tua Applicazione

La decisione finale dipende da quattro fattori chiave: dimensioni del pezzo, volume di produzione, precisione richiesta e proprietà del materiale.

- Se la tua priorità principale sono componenti grandi e complessi: La fusione è l'unica scelta pratica per produrre articoli come grandi alloggiamenti di macchinari o blocchi motore.

- Se la tua priorità principale è la produzione ad alto volume di pezzi piccoli e precisi: La sinterizzazione offre velocità, coerenza e convenienza per pezzo senza pari.

- Se la tua priorità principale sono pezzi con porosità controllata o miscele di materiali uniche: La sinterizzazione è il metodo definitivo per applicazioni come filtri o cuscinetti autolubrificanti.

- Se la tua priorità principale è la prototipazione o lotti a volume molto basso: I metodi di fusione sono generalmente più economici a causa di investimenti iniziali in attrezzature significativamente inferiori.

In definitiva, comprendere lo stato fondamentale del materiale—liquido contro polvere—è la chiave per selezionare il processo che meglio si allinea con i tuoi obiettivi ingegneristici e commerciali.

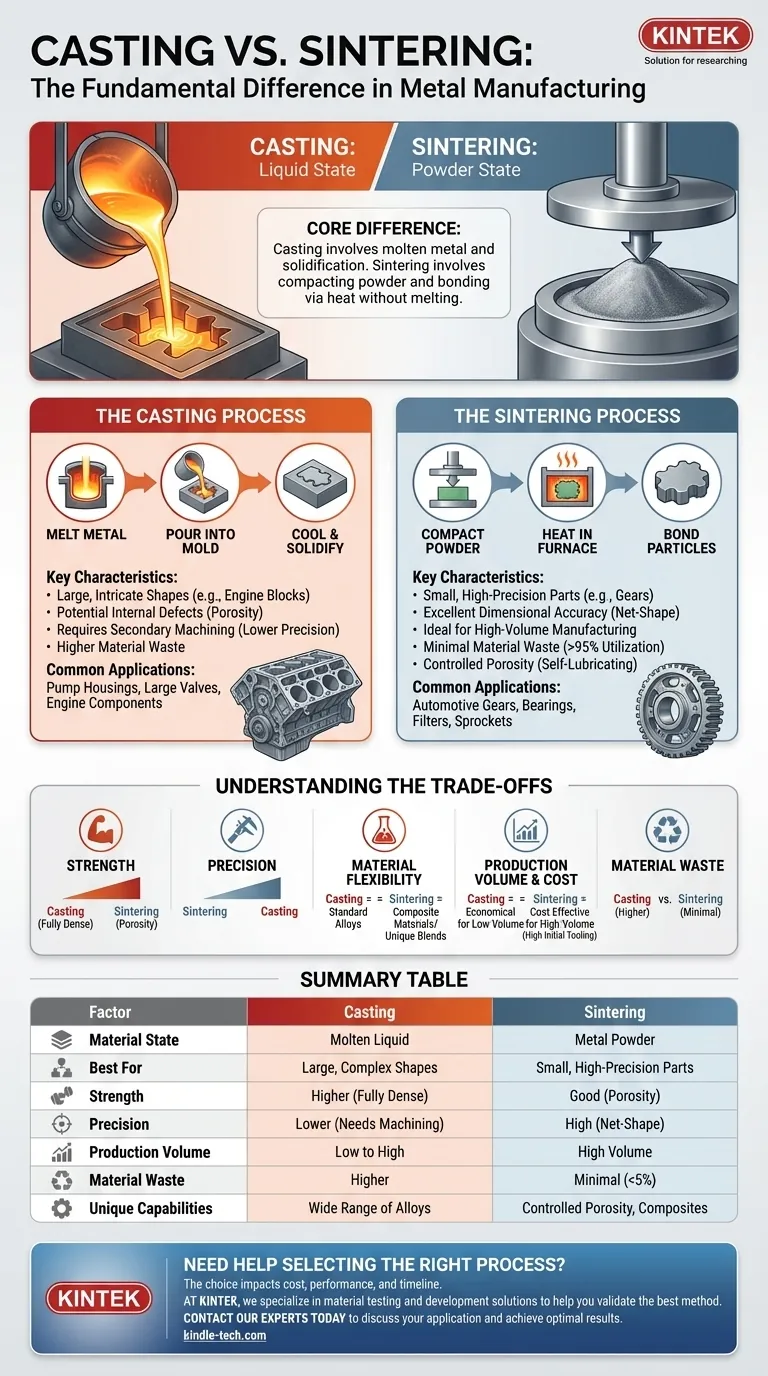

Tabella Riassuntiva:

| Fattore | Fusione | Sinterizzazione |

|---|---|---|

| Stato del Materiale | Metallo Fuso (Liquido) | Polvere Metallica |

| Ideale Per | Forme Grandi e Complesse | Pezzi Piccoli e ad Alta Precisione |

| Resistenza | Superiore (Completamente Denso) | Buona (Può Presentare Porosità) |

| Precisione | Inferiore (Spesso Richiede Lavorazione) | Elevata (Processo a Dimensione Finale) |

| Volume di Produzione | Da Basso ad Alto | Alto Volume (Conveniente) |

| Spreco di Materiale | Superiore | Minimo (<5%) |

| Capacità Uniche | Ampia Gamma di Leghe Standard | Porosità Controllata, Materiali Compositi |

Hai bisogno di aiuto per selezionare il processo giusto per i tuoi pezzi metallici?

La scelta tra fusione e sinterizzazione influisce direttamente sul costo, sulle prestazioni e sulla tempistica del tuo progetto. In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per il collaudo e lo sviluppo dei materiali, aiutandoti a convalidare il miglior metodo di produzione per le tue esigenze specifiche.

Contatta oggi i nostri esperti per discutere la tua applicazione e scoprire come le nostre soluzioni possono aiutarti a ottenere risultati ottimali. Mettiti in contatto tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino