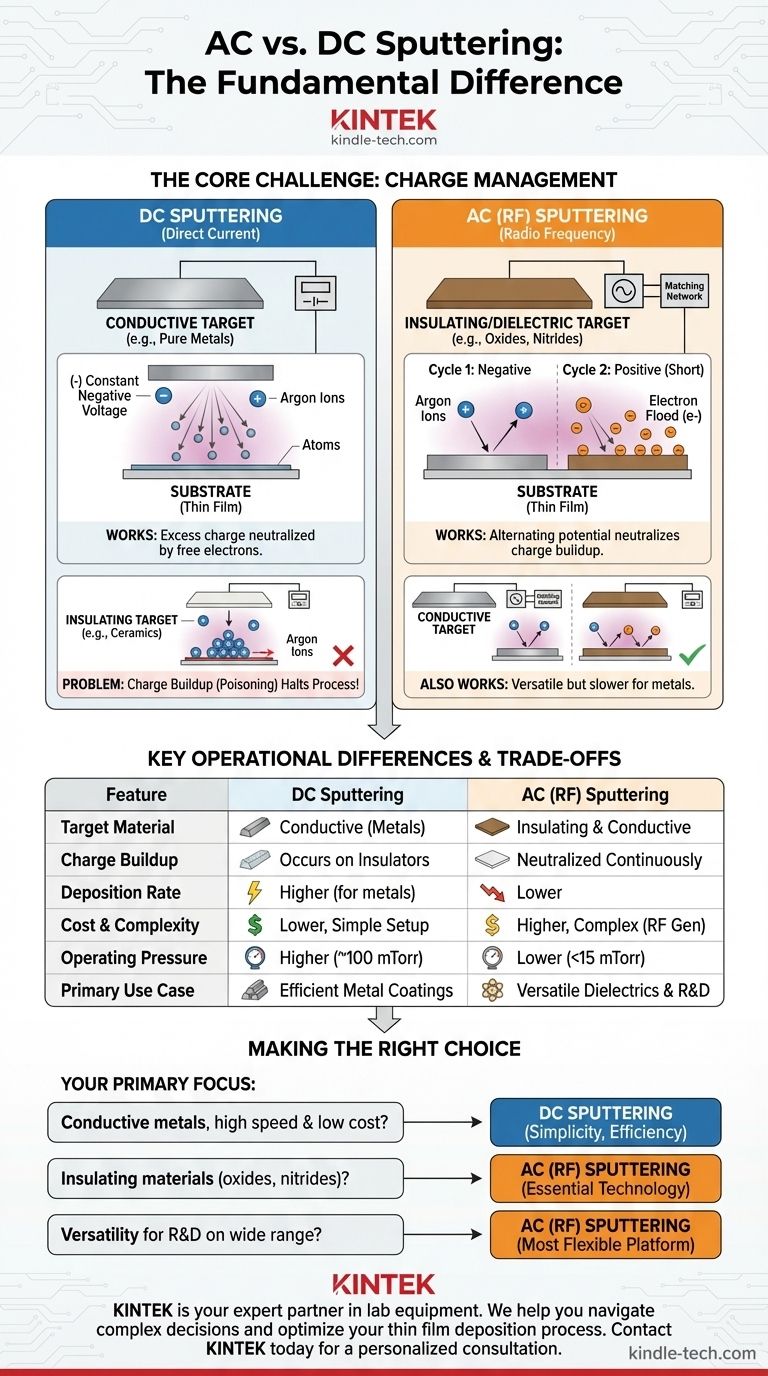

La differenza fondamentale tra lo sputtering AC e DC risiede nel tipo di materiale che possono depositare. Lo sputtering DC è altamente efficace per bersagli elettricamente conduttivi, come i metalli puri. Al contrario, lo sputtering AC—più comunemente nella forma di sputtering a Radio Frequenza (RF)—è essenziale per depositare materiali non conduttivi (isolanti o dielettrici), come ceramiche, ossidi e nitruri.

La scelta tra sputtering AC e DC si riduce alla gestione della carica elettrica. L'alimentazione DC crea una carica positiva persistente su un bersaglio isolante che arresta il processo. Alternando rapidamente il potenziale elettrico, lo sputtering AC (RF) neutralizza questa carica, consentendo la deposizione di una gamma molto più ampia di materiali.

Come funziona lo Sputtering: un breve riassunto

Il meccanismo di base

La deposizione per sputtering è un processo di deposizione fisica da vapore (PVD). Non fonde il materiale sorgente.

Invece, ioni ad alta energia, tipicamente da un gas inerte come l'argon, vengono accelerati per colpire un materiale sorgente, noto come bersaglio. Questa collisione espelle atomi dal bersaglio attraverso il trasferimento di quantità di moto, che poi viaggiano e si depositano su un substrato, formando un film sottile.

La sfida principale: lo sputtering di materiali isolanti

Il problema con DC e gli isolanti

Nello sputtering DC, una tensione negativa costante viene applicata al bersaglio. Questo attrae gli ioni argon caricati positivamente, che colpiscono il bersaglio ed espellono materiale come previsto.

Questo funziona perfettamente per bersagli metallici conduttivi perché qualsiasi eccesso di carica positiva viene immediatamente neutralizzato dagli elettroni liberi del materiale.

Tuttavia, con un bersaglio isolante (dielettrico), questa carica positiva non può dissiparsi. Si accumula sulla superficie del bersaglio, un fenomeno noto come "avvelenamento del bersaglio", che alla fine respinge gli ioni argon positivi in arrivo e porta il processo di sputtering ad un arresto.

La soluzione AC (RF)

Lo sputtering RF risolve questo problema utilizzando una corrente alternata, tipicamente nella gamma delle radiofrequenze (13,56 MHz è uno standard).

Il potenziale elettrico sul bersaglio si alterna rapidamente tra negativo e positivo. Durante il ciclo negativo, gli ioni bombardano e sputano il bersaglio. Durante il ciclo positivo molto più breve, il bersaglio attrae un flusso di elettroni dal plasma, che neutralizza efficacemente la carica positiva accumulata durante la fase negativa. Ciò consente uno sputtering continuo e stabile di qualsiasi materiale, indipendentemente dalla sua conduttività.

Differenze operative chiave: RF vs. DC

Fonte di alimentazione e materiale del bersaglio

Questa è la differenza determinante. I sistemi DC utilizzano un semplice alimentatore a corrente continua e sono limitati a bersagli conduttivi.

I sistemi RF richiedono una configurazione più complessa, inclusi un alimentatore RF e una rete di adattamento di impedenza, ma possono depositare sia materiali isolanti che conduttivi.

Pressione operativa

Lo sputtering RF può sostenere un plasma stabile a pressioni molto più basse (tipicamente inferiori a 15 mTorr) rispetto allo sputtering DC (spesso vicino a 100 mTorr).

Una pressione operativa inferiore è vantaggiosa perché riduce la possibilità che gli atomi sputati si scontrino con le molecole di gas mentre si dirigono verso il substrato. Ciò si traduce in un percorso più diretto e può portare a un film più denso e di qualità superiore.

Comprendere i compromessi

Perché non usare sempre RF?

Sebbene lo sputtering RF sia più versatile, comporta significativi compromessi.

Gli alimentatori RF e le relative reti di adattamento di impedenza sono considerevolmente più costosi e complessi rispetto alle loro controparti DC. Inoltre, lo sputtering RF ha generalmente un tasso di deposizione inferiore rispetto allo sputtering DC per i materiali conduttivi, rendendolo meno efficiente per semplici rivestimenti metallici.

La semplicità e la velocità del DC

Per applicazioni che coinvolgono metalli conduttivi, lo sputtering DC è quasi sempre il metodo preferito.

È un processo più semplice, più economico e più veloce. L'attrezzatura è più semplice da usare e mantenere, fornendo film metallici di alta qualità con eccellente efficienza.

Fare la scelta giusta per la tua applicazione

La decisione tra sputtering AC (RF) e DC non riguarda quale sia "migliore", ma quale sia lo strumento corretto per il lavoro.

- Se il tuo obiettivo principale è depositare metalli conduttivi ad alta velocità e basso costo: lo sputtering DC è la scelta superiore grazie alla sua semplicità, efficienza e tassi di deposizione più elevati.

- Se il tuo obiettivo principale è depositare materiali isolanti come ossidi o nitruri: lo sputtering AC (RF) è la tecnologia essenziale, poiché è specificamente progettata per prevenire l'accumulo di carica che arresta il processo DC.

- Se il tuo obiettivo principale è la versatilità per la ricerca e sviluppo su un'ampia gamma di materiali: un sistema di sputtering RF offre la massima flessibilità, poiché può depositare sia bersagli isolanti che conduttivi da un'unica piattaforma.

In definitiva, comprendere le proprietà elettriche del tuo materiale bersaglio è la chiave per selezionare la tecnica di sputtering corretta per il tuo obiettivo specifico.

Tabella riassuntiva:

| Caratteristica | Sputtering DC | Sputtering AC (RF) |

|---|---|---|

| Materiale del bersaglio | Materiali conduttivi (metalli) | Materiali isolanti e conduttivi (ceramiche, ossidi, nitruri) |

| Accumulo di carica | Si verifica su bersagli isolanti, arrestando il processo | Neutralizzato dalla corrente alternata, consentendo un processo continuo |

| Tasso di deposizione | Maggiore per i materiali conduttivi | Minore |

| Costo e complessità | Costo inferiore, configurazione più semplice | Costo maggiore, più complesso (richiede generatore RF) |

| Pressione operativa | Maggiore (~100 mTorr) | Minore (<15 mTorr) |

| Caso d'uso primario | Rivestimenti metallici efficienti | Deposizione versatile di dielettrici e metalli |

Stai lottando per scegliere il metodo di sputtering giusto per il tuo laboratorio?

La scelta tra sputtering AC e DC è fondamentale per ottenere film sottili di alta qualità. La scelta sbagliata può portare a fallimenti del processo, spreco di materiali e risultati imprecisi.

KINTEK è il tuo partner esperto in attrezzature da laboratorio. Siamo specializzati nell'aiutare laboratori come il tuo a navigare in queste decisioni complesse. Forniamo non solo attrezzature, ma anche l'esperienza applicativa per assicurarti di ottenere la soluzione di sputtering giusta per i tuoi materiali specifici, sia che tu stia lavorando con metalli conduttivi o ceramiche isolanti.

Lascia che ti aiutiamo a ottimizzare il tuo processo di deposizione di film sottili. Il nostro team può guidarti verso la tecnologia più efficiente ed economica per i tuoi obiettivi di ricerca o produzione.

Contatta KINTEK oggi per una consulenza personalizzata e scopri come i nostri sistemi di sputtering e materiali di consumo possono far progredire il tuo lavoro.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- I metalli sono facili da comprimere? Scopri la fisica dietro la loro incredibile forza

- Cosa fa un rivestitrice a sputtering? Ottenere rivestimenti ultra-sottili e uniformi per il tuo laboratorio

- Perché il rivestimento in carbonio per SEM? Ottieni un'analisi elementare accurata con il rivestimento in carbonio

- Cos'è la torta nella filtropressa? La chiave per un'efficiente separazione solido-liquido

- Qual è l'importanza della deposizione fisica da vapore? Migliora le prestazioni dei materiali con rivestimenti ad alte prestazioni

- Quale ruolo svolge un reattore aperto nel processo SHS? Migliora oggi stesso i tuoi rivestimenti superficiali

- Qual è la differenza tra sputtering RF e sputtering DC? Scegli il metodo giusto per il tuo materiale

- Perché la grafite non fonde? Svelare i segreti della sua estrema resistenza al calore