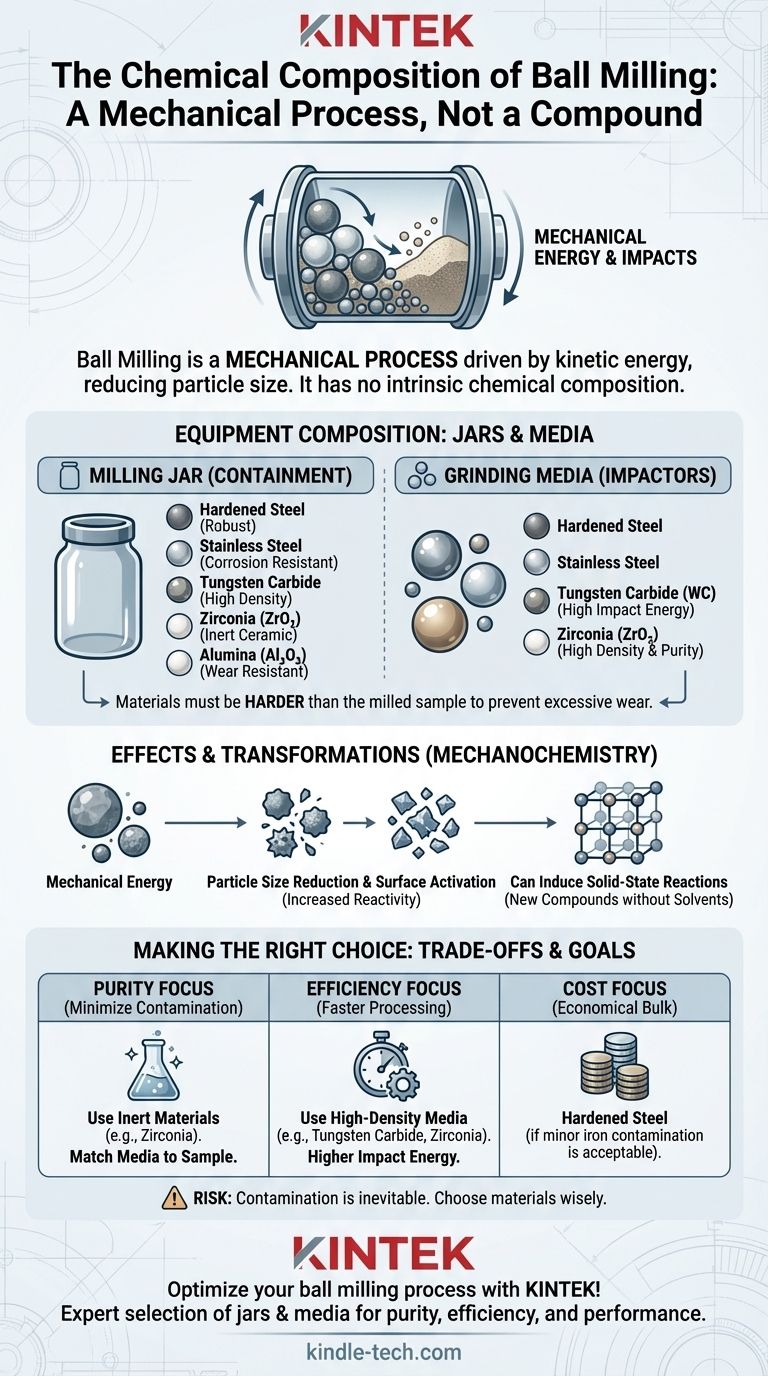

È fondamentale notare che la macinazione a sfere è un processo meccanico, non una sostanza, quindi non ha una composizione chimica. Invece, la questione della composizione chimica si applica alle apparecchiature utilizzate—il recipiente di macinazione e le sfere di macinazione—così come al materiale che viene lavorato. Questi componenti sono tipicamente realizzati in acciaio temprato, acciaio inossidabile, carburo di tungsteno o varie ceramiche come allumina o zirconia per garantire che siano più duri del materiale macinato.

La macinazione a sfere è una tecnica di macinazione fisica che utilizza l'energia meccanica per scomporre i materiali o indurre reazioni chimiche. La "composizione" da considerare è quella delle apparecchiature di macinazione, poiché può influire direttamente sulla purezza e sulle proprietà del prodotto finale.

Cos'è Fondamentalmente la Macinazione a Sfere?

Un Processo Meccanico, Non un Composto Chimico

Nella sua essenza, la macinazione a sfere è un metodo per ridurre la dimensione delle particelle dei solidi. Può anche essere utilizzata per miscelare materiali o produrre solidi amorfi.

L'intero processo è guidato dall'energia meccanica. Un recipiente rotante fa rotolare e cadere i mezzi di macinazione (le sfere), creando impatti ripetuti che frantumano e macinano il materiale intrappolato tra di essi.

I Componenti Chiave: Recipienti e Mezzi di Macinazione

Un sistema di mulino a sfere è composto da due parti principali la cui composizione è fondamentale:

- Il Recipiente di Macinazione: Un contenitore che ospita il materiale e i mezzi di macinazione.

- I Mezzi di Macinazione: Le sfere (o altre forme) che eseguono il lavoro di macinazione effettivo tramite impatto e attrito.

L'interazione tra le sfere, la parete del recipiente e le particelle di polvere è ciò che guida l'intero processo.

La Composizione Chimica delle Apparecchiature

La scelta del materiale per il recipiente e i mezzi di macinazione è una decisione critica basata sull'applicazione, sulla purezza richiesta e sulla durezza del materiale che viene macinato.

Recipienti di Macinazione: Il Vaso di Contenimento

I recipienti di macinazione sono realizzati con materiali robusti e resistenti all'usura. L'obiettivo è contenere gli impatti ad alta energia senza rompere o contaminare il campione.

I materiali comuni includono acciaio temprato, acciaio inossidabile, carburo di tungsteno e ceramiche come zirconia (ZrO₂) o allumina (Al₂O₃).

Mezzi di Macinazione: Le "Sfere"

I mezzi di macinazione devono essere più duri del materiale che intendono macinare. Per prevenire la contaminazione, sono spesso realizzati con lo stesso materiale del recipiente.

L'alta densità di materiali come il carburo di tungsteno (WC) o la zirconia fornisce una maggiore energia di impatto, portando a una macinazione più efficiente rispetto ai mezzi più leggeri come l'allumina.

La Macinazione a Sfere Può Indurre Cambiamenti Chimici?

Sebbene il processo sia meccanico, l'intensa energia che genera può assolutamente innescare trasformazioni strutturali e chimiche nel materiale. Questo campo è noto come meccanica chimica.

Riduzione della Dimensione delle Particelle e Attivazione della Superficie

L'effetto più immediato della macinazione a sfere è la drastica riduzione della dimensione delle particelle, che aumenta enormemente l'area superficiale del materiale.

Questa nuova area superficiale, altamente attiva, può rendere un materiale significativamente più reattivo rispetto alla sua controparte di massa.

Induzione di Reazioni allo Stato Solido

L'energia meccanica della macinazione a sfere può fornire l'energia di attivazione necessaria per innescare reazioni chimiche tra polveri solide senza alcun solvente.

Questa è una tecnica potente per sintetizzare nuove leghe, compositi e altri composti direttamente allo stato solido.

Comprendere i Compromessi

La scelta dei componenti di macinazione comporta il bilanciamento tra efficienza, costo e potenziale contaminazione.

Il Rischio Inevitabile di Contaminazione

Nessun materiale è infinitamente duro. Durante la macinazione, quantità microscopiche del recipiente e dei mezzi di macinazione si usurano e vengono incorporate nella polvere del campione.

L'utilizzo di un recipiente in acciaio per macinare una polvere ceramica, ad esempio, introdurrà contaminazione da ferro. Questo è il motivo per cui è comune utilizzare un recipiente e mezzi realizzati con lo stesso materiale del campione, se possibile, o un materiale che non influenzerà negativamente l'applicazione finale.

Sfide nel Controllo del Processo

L'energia all'interno di un mulino a sfere è intensa e può essere difficile da controllare con precisione. Un'eccessiva macinazione può portare a fasi amorfe indesiderate o a una contaminazione eccessiva.

Fattori come la velocità di macinazione, il tempo, il rapporto sfere/polvere e la temperatura devono essere attentamente ottimizzati per risultati riproducibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della composizione dei mezzi di macinazione dipende interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è la purezza del campione: Utilizza un recipiente e mezzi realizzati con un materiale che non comprometta il tuo campione, come l'utilizzo di un sistema di macinazione in zirconia per un materiale ceramico sensibile.

- Se la tua attenzione principale è l'efficienza di macinazione: Scegli mezzi ad alta densità come il carburo di tungsteno o la zirconia, che forniscono una maggiore energia di impatto per una lavorazione più rapida.

- Se la tua attenzione principale è l'economicità per i materiali sfusi: L'acciaio temprato è spesso la scelta più economica, a condizione che una minima contaminazione da ferro sia accettabile.

In definitiva, comprendere che la macinazione a sfere è un processo ti consente di controllarne le variabili per ottenere la trasformazione del materiale desiderata.

Tabella Riassuntiva:

| Componente | Materiali Comuni | Proprietà Chiave |

|---|---|---|

| Recipiente di Macinazione | Acciaio Temprato, Acciaio Inossidabile, Carburo di Tungsteno, Zirconia (ZrO₂), Allumina (Al₂O₃) | Resistente all'usura, chimicamente inerte, contiene impatti ad alta energia |

| Mezzi di Macinazione | Acciaio Temprato, Acciaio Inossidabile, Carburo di Tungsteno (WC), Zirconia (ZrO₂) | Alta densità per energia di impatto, più duro del materiale macinato |

| Obiettivo Principale | Considerazioni sulla Scelta del Materiale | |

| Purezza del Campione | Utilizzare recipiente/mezzi dello stesso materiale del campione o ceramiche inerti come la zirconia | |

| Efficienza di Macinazione | Optare per mezzi ad alta densità come carburo di tungsteno o zirconia | |

| Rapporto Costo-Efficacia | L'acciaio temprato è economico se una minima contaminazione è accettabile |

Ottimizza il tuo processo di macinazione a sfere con le attrezzature giuste da KINTEK!

Scegliere il recipiente di macinazione e i mezzi di macinazione corretti è fondamentale per ottenere i risultati desiderati, sia che la tua priorità sia la purezza del campione, l'efficienza di macinazione o il rapporto costo-efficacia. La contaminazione derivante da attrezzature usurate può compromettere l'intero esperimento o ciclo di produzione.

KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratorio, inclusa una vasta gamma di recipienti di macinazione a sfere e mezzi di macinazione realizzati con materiali come acciaio temprato, acciaio inossidabile, carburo di tungsteno, zirconia e allumina. I nostri esperti possono aiutarti a selezionare la configurazione perfetta per il tuo materiale e le tue esigenze applicative specifiche, assicurandoti di ottenere le prestazioni e la purezza richieste.

Non lasciare che la scelta dell'attrezzatura limiti il tuo successo. Contatta oggi il nostro team tecnico per una consulenza personalizzata e assicurati che il tuo processo di macinazione sia un successo!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Sfere Vibrazionale Ibrido ad Alta Energia per Uso di Laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Quale ruolo svolge un mulino a sfere planetario nella sintesi di Li6PS5Br? Rivoluzionare la produzione di elettroliti allo stato solido

- Quale ruolo svolge un mulino a sfere planetario nella preparazione di materiali catodici Li8/7Ti2/7V4/7O2 di dimensioni nanometriche?

- Perché i mulini a sfere planetari ad alta intensità sono preferiti per ridurre la cristallinità della lignocellulosa?

- Quale ruolo svolge un mulino a sfere planetario nella preparazione di elettroliti solidi di tipo NASICON come LATP e LAGP?

- Qual è la funzione dei mulini a sfere ad alta energia durante l'attivazione fisica del biochar? Migliorare le prestazioni del cemento

- Qual è il migliore: mulino a barre o mulino a palle? Scegli il mulino giusto per il tuo obiettivo di granulometria

- Qual è la funzione di un mulino a palle planetario nella preparazione di xAl2O3–(1−x)Si3N4? Attivazione Meccanica Master

- Qual è la velocità minima di un mulino a palle? Ottimizza la macinazione con il giusto intervallo operativo