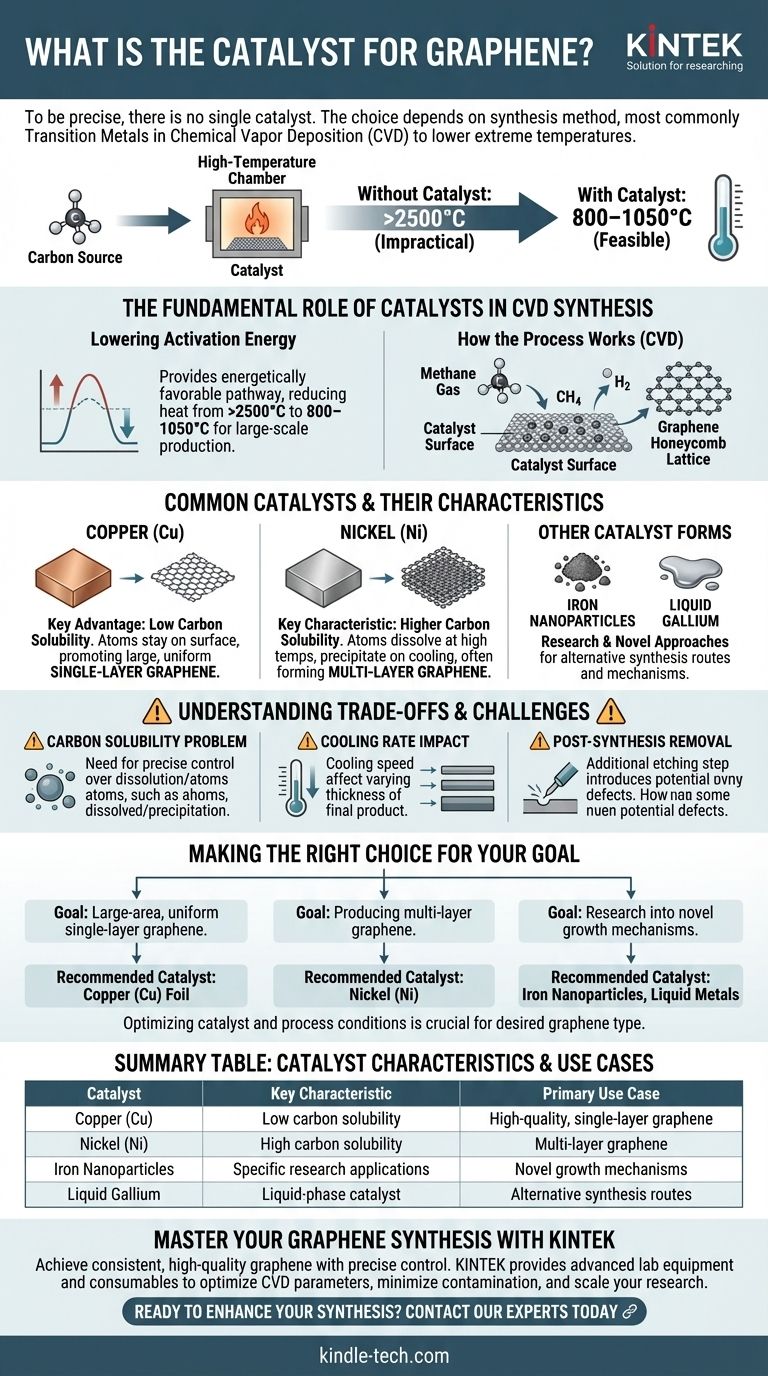

Per essere precisi, non esiste un unico catalizzatore per il grafene. La scelta del catalizzatore dipende interamente dal metodo di sintesi, con i più comuni che sono metalli di transizione come il rame (Cu) e il nichel (Ni) utilizzati nella deposizione chimica da vapore (CVD). Altri materiali come le nanoparticelle di ferro e il gallio liquido sono utilizzati anche in specifici contesti di produzione.

Il ruolo centrale di un catalizzatore nella moderna produzione di grafene è quello di rendere il processo fattibile riducendo drasticamente le temperature estreme richieste per la sintesi. Tuttavia, il catalizzatore stesso introduce complessità critiche, come il controllo dello spessore dello strato e la potenziale contaminazione, che definiscono la qualità del materiale finale.

Il ruolo fondamentale dei catalizzatori nella sintesi del grafene

Per capire quali catalizzatori vengono utilizzati, dobbiamo prima capire perché sono necessari. La loro funzione primaria è quella di fornire un percorso energeticamente favorevole affinché gli atomi di carbonio si assemblino nella desiderata struttura a reticolo a nido d'ape.

Abbassamento dell'energia di attivazione

Senza un catalizzatore, la formazione del grafene da una fonte di carbonio richiede un calore immenso, oltre 2500°C. Questo rende il processo impraticabile e costoso.

Un catalizzatore fornisce una superficie che abbassa drasticamente questa temperatura richiesta a un intervallo più gestibile di 800–1050°C, rendendo fattibile la produzione su larga scala.

Come funziona il processo (CVD)

Nella deposizione chimica da vapore (CVD), il metodo di sintesi più comune, un gas contenente carbonio come il metano viene introdotto in una camera ad alta temperatura.

Il gas caldo si decompone e la superficie del catalizzatore agisce da stampo. Gli atomi di carbonio si adsorbono sulla superficie metallica e si dispongono nella struttura stabile ed esagonale del grafene.

Catalizzatori comuni e loro caratteristiche

Il comportamento del catalizzatore influisce direttamente sulla qualità e sulle proprietà del grafene prodotto. Le scelte più comuni sono i metalli di transizione, ognuno con vantaggi distinti.

Rame (Cu)

Il rame è probabilmente il catalizzatore più popolare per la produzione di grafene monostrato di alta qualità.

Il suo vantaggio chiave è la sua bassa solubilità del carbonio. Ciò significa che gli atomi di carbonio rimangono sulla superficie piuttosto che dissolversi nel rame sfuso, promuovendo la crescita di fogli grandi e uniformi.

Nichel (Ni)

Il nichel è un altro catalizzatore ampiamente utilizzato. Tuttavia, ha una maggiore solubilità del carbonio rispetto al rame.

Ad alte temperature, gli atomi di carbonio possono dissolversi nel nichel. Mentre si raffredda, questi atomi precipitano nuovamente sulla superficie, il che può portare alla formazione di grafene multistrato. Questo può essere un vantaggio o uno svantaggio a seconda del risultato desiderato.

Altre forme di catalizzatori

La ricerca continua a esplorare catalizzatori alternativi. Sono state utilizzate nanoparticelle di ferro e approcci innovativi utilizzano persino il vapore di gallio liquido per facilitare la crescita del grafene, evidenziando la flessibilità del processo di sintesi.

Comprendere i compromessi e le sfide

Sebbene essenziale, l'uso di catalizzatori introduce significative sfide di controllo del processo che ingegneri e ricercatori devono gestire con attenzione.

Il problema della solubilità del carbonio

Come menzionato con il nichel, la tendenza del carbonio a dissolversi nel catalizzatore ad alte temperature è una variabile critica.

Questa dissoluzione e la successiva precipitazione durante il raffreddamento possono portare a depositi di carbonio indesiderati o a uno spessore non uniforme del grafene, rendendo difficile un controllo preciso.

L'impatto della velocità di raffreddamento

La velocità con cui il sistema si raffredda è un parametro cruciale che influisce direttamente sul prodotto finale.

Diverse velocità di raffreddamento possono alterare lo spessore e la qualità del grafene mentre precipita dal catalizzatore. Questo aggiunge un ulteriore livello di complessità per ottenere risultati coerenti e ripetibili.

Rimozione post-sintesi

Dopo la sintesi, il catalizzatore metallico deve spesso essere rimosso dal film di grafene. Ciò comporta in genere un processo di incisione, che è un passaggio aggiuntivo che può introdurre difetti o contaminanti se non eseguito con attenzione.

Fare la scelta giusta per il tuo obiettivo

Il catalizzatore e le condizioni di processo ottimali non sono universali; sono dettati dal tipo specifico di grafene che è necessario produrre.

- Se il tuo obiettivo principale è il grafene monostrato uniforme su larga area: un catalizzatore a bassa solubilità come il foglio di rame è la scelta standard del settore.

- Se il tuo obiettivo principale è produrre grafene multistrato: un catalizzatore con maggiore solubilità del carbonio, come il nichel, è spesso più adatto, ma richiede un controllo preciso sul processo di raffreddamento.

- Se il tuo obiettivo principale è la ricerca su nuovi meccanismi di crescita: l'esplorazione di catalizzatori alternativi come metalli liquidi o nanoparticelle può produrre risultati diversi e potenzialmente preziosi.

In definitiva, padroneggiare la sintesi del grafene richiede una profonda comprensione dell'interazione tra il catalizzatore, la fonte di carbonio e le precise condizioni fisiche della reazione.

Tabella riassuntiva:

| Catalizzatore | Caratteristica chiave | Caso d'uso primario |

|---|---|---|

| Rame (Cu) | Bassa solubilità del carbonio | Grafene monostrato di alta qualità |

| Nichel (Ni) | Alta solubilità del carbonio | Grafene multistrato |

| Nanoparticelle di ferro | Applicazioni di ricerca specifiche | Nuovi meccanismi di crescita |

| Gallio liquido | Catalizzatore in fase liquida | Percorsi di sintesi alternativi |

Padroneggia la tua sintesi di grafene con KINTEK

La scelta del catalizzatore giusto è solo il primo passo. Ottenere grafene coerente e di alta qualità richiede un controllo preciso sull'intero processo di sintesi, inclusa la gestione della temperatura e la post-elaborazione.

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio avanzati per la ricerca sui materiali. Sia che tu stia sviluppando nuovi processi CVD o aumentando la produzione, la nostra esperienza e i nostri prodotti affidabili possono aiutarti a:

- Ottimizzare i tuoi parametri CVD per una qualità superiore del grafene.

- Ridurre al minimo la contaminazione e i difetti nel tuo materiale finale.

- Scalare la tua ricerca dal laboratorio alla produzione pilota.

Pronto a migliorare la tua sintesi di grafene? Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Pressa Elettrica Riscaldante Cilindrica per Applicazioni di Laboratorio

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

Domande frequenti

- Cos'è la metallizzazione per sputtering? Una guida alla tecnologia di deposizione di film sottili di precisione

- Quali sono le proprietà dei film sottili? Ingegneria del comportamento dei materiali su scala nanometrica

- Di cosa sono fatti i bersagli di sputtering? Dai metalli puri alle ceramiche per il tuo film sottile

- Quali sono i precursori per i nanotubi di carbonio? Ottimizza la tua sintesi di CNT per costo ed efficienza

- Qual è la differenza tra Moissanite e diamante CVD? Una guida per scegliere la gemma perfetta

- Quali sono le potenziali applicazioni dei nanotubi di carbonio? Migliorare le prestazioni di batterie, compositi ed elettronica

- Qual è la temperatura target della sputtering a magnetron? Un processo a bassa temperatura per materiali sensibili

- Perché i film sottili sono utili? Sblocca nuove proprietà dei materiali con l'ingegneria delle superfici