In pratica, la capacità di un mulino a sfere non è un numero singolo e fisso. È piuttosto la produttività risultante determinata dalla combinazione delle sue dimensioni fisiche e di diversi parametri operativi critici. Questi fattori includono la velocità di rotazione del mulino, il tipo e la dimensione dei mezzi di macinazione, le caratteristiche del materiale lavorato e il volume di materiale caricato nel mulino.

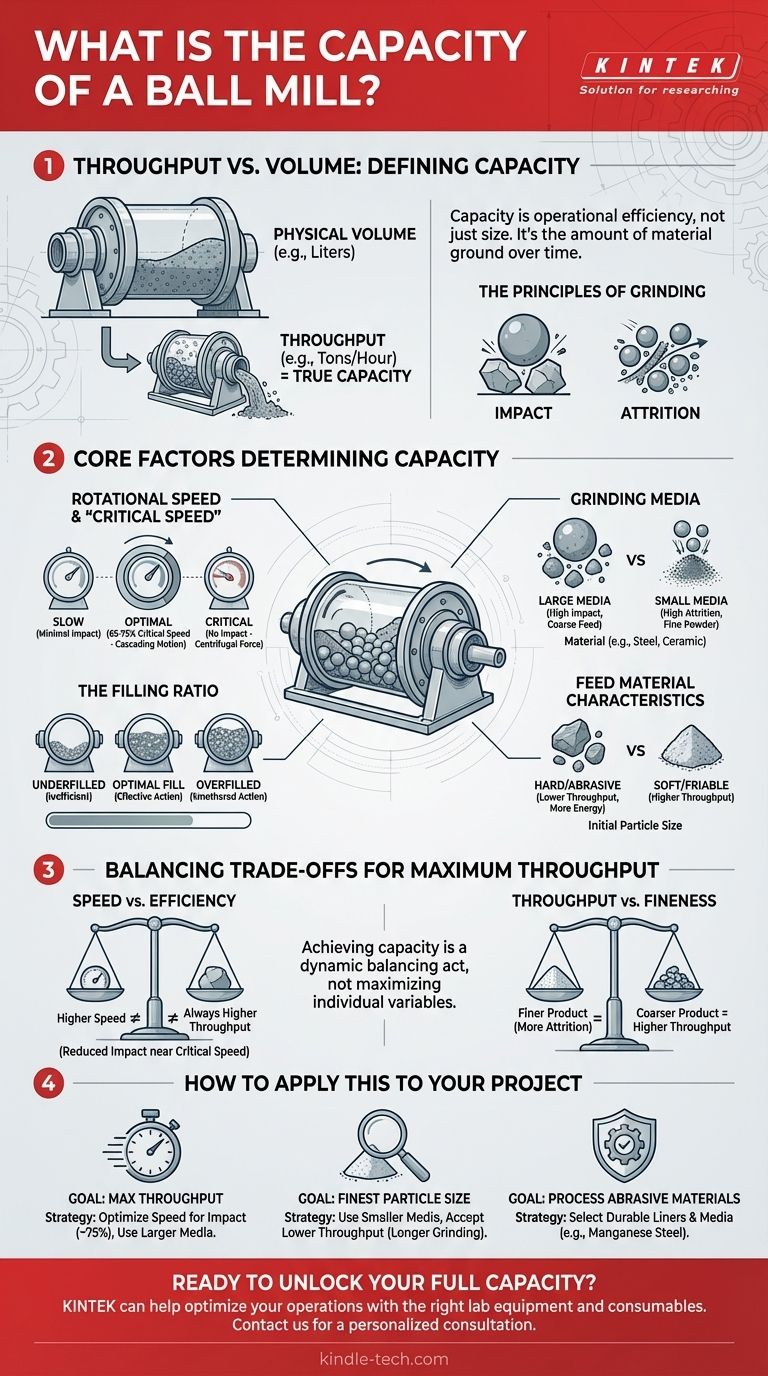

La "capacità" di un mulino a sfere riguarda meno il suo volume fisico e più la sua efficienza operativa. Per comprendere la vera produttività di un mulino, è necessario analizzare l'interazione dinamica tra la sua velocità, i mezzi di macinazione e il materiale stesso.

Cosa si intende per "Capacità" per un Mulino a Sfere

Definizione di Produttività rispetto a Volume

La capacità di un mulino a sfere è meglio intesa come la sua produttività (throughput): la quantità di materiale che può macinare fino a una dimensione di particella specificata in un dato periodo di tempo (ad esempio, tonnellate all'ora).

Questo è diverso dal suo volume fisico. Un mulino grande fatto funzionare in modo inefficiente avrà una capacità inferiore rispetto a un mulino più piccolo e ottimizzato.

I Principi della Macinazione

Le prestazioni del mulino si basano su due principi fondamentali menzionati nei riferimenti: impatto e attrito.

L'impatto è la forza di frantumazione causata dalla caduta delle sfere sul materiale. L'attrito è l'azione di taglio che si verifica quando le sfere e le particelle sfregano l'una contro l'altra. L'equilibrio tra queste due forze determina l'efficienza di macinazione e, di conseguenza, la capacità finale.

I Fattori Chiave che Determinano la Capacità

Per determinare la capacità effettiva di un mulino a sfere, è necessario considerare come interagiscono diverse variabili chiave. Ognuna influenza direttamente la velocità e la qualità del processo di macinazione.

Velocità di Rotazione e "Velocità Critica"

La velocità di rotazione di un mulino è forse il fattore più cruciale. I riferimenti evidenziano il concetto di velocità critica, che è la velocità teorica alla quale la forza centrifuga fa aderire i mezzi di macinazione alla parete interna del mulino.

Funzionare troppo lentamente provoca un impatto minimo, poiché le sfere rotolano semplicemente l'una sull'altra sul fondo. Funzionare alla velocità critica o al di sopra elimina completamente l'impatto, interrompendo il processo di macinazione.

La capacità ottimale si ottiene tipicamente quando il mulino gira al 65-75% della sua velocità critica, creando il perfetto movimento a cascata sia per l'impatto che per l'attrito.

Il Ruolo dei Mezzi di Macinazione

I mezzi di macinazione (le sfere) sono gli strumenti principali per la riduzione delle dimensioni. Le loro caratteristiche sono fondamentali per le prestazioni.

La dimensione dei mezzi determina la natura della forza. Sfere più grandi creano un impatto maggiore, efficace per scomporre il materiale di alimentazione grossolano. Sfere più piccole creano più superficie e favoriscono l'attrito, che è migliore per produrre polveri molto fini.

Il materiale dei mezzi (ad esempio, acciaio, ceramica) influisce sulla forza d'impatto e sulla resistenza all'usura. Mezzi più duri e densi come l'acciaio forniscono impatti più potenti, aumentando la produttività per i materiali resistenti.

Caratteristiche del Materiale di Alimentazione

Il materiale macinato ha un impatto diretto e significativo sulla capacità.

I materiali duri e abrasivi richiedono più energia e tempo per essere scomposti, il che riduce naturalmente la produttività del mulino. Anche la dimensione iniziale delle particelle dell'alimentazione è importante; una dimensione di alimentazione maggiore richiederà più tempo di macinazione per raggiungere la finezza di uscita desiderata.

Il Rapporto di Riempimento

Il rapporto di riempimento è la percentuale del volume interno del mulino occupata dai mezzi di macinazione e dal materiale stesso.

Un livello di riempimento ottimale assicura che ci siano abbastanza mezzi per macinare efficacemente, ma anche abbastanza spazio vuoto affinché i mezzi possano cadere a cascata e colpire il materiale. Un riempimento eccessivo del mulino soffoca questa azione, riducendo drasticamente l'efficienza e la capacità.

Comprendere i Compromessi per la Massima Produttività

Ottenere la capacità massima non significa massimizzare ogni variabile individualmente. È un atto di bilanciamento pieno di compromessi critici.

Velocità vs. Efficienza

Far funzionare un mulino più velocemente non aumenta sempre la produttività. Spingere la velocità troppo vicino al limite critico riduce l'impatto effettivo dei mezzi che cadono, portando a una macinazione meno efficiente e potenzialmente a una capacità inferiore, anche se il mulino sta girando più velocemente.

Produttività vs. Finezza

Esiste un compromesso diretto tra la quantità di materiale che è possibile elaborare e quanto fine sarà il prodotto finale.

Produrre una polvere estremamente fine (ad esempio, inferiore a 10 micron) richiede una focalizzazione sull'attrito, che richiede più tempo. Ciò riduce necessariamente la produttività oraria complessiva del mulino. Al contrario, se è accettabile un prodotto più grossolano, la capacità può essere aumentata.

Carico dei Mezzi vs. Spazio di Macinazione

Aumentare la quantità di mezzi di macinazione può aumentare il numero di eventi d'impatto, ma solo fino a un certo punto. Se il mulino è troppo pieno di mezzi, non c'è abbastanza spazio affinché il materiale venga macinato o affinché i mezzi si muovano efficacemente, causando un crollo dell'efficienza.

Come Applicarlo al Tuo Progetto

Il tuo obiettivo operativo determinerà come bilanciare questi fattori per ottenere la capacità giusta per le tue esigenze.

- Se la tua priorità principale è la massima produttività: Dai la priorità all'ottimizzazione della velocità del mulino per un impatto potente (circa il 75% della velocità critica) e utilizza mezzi di macinazione più grandi adatti a scomporre rapidamente il materiale di alimentazione grossolano.

- Se la tua priorità principale è ottenere la dimensione delle particelle più fine: Utilizza mezzi di macinazione più piccoli per massimizzare la superficie e l'attrito, e preparati a una produttività complessiva inferiore a causa dei tempi di macinazione richiesti più lunghi.

- Se la tua priorità principale è la lavorazione di materiali abrasivi: Seleziona rivestimenti e mezzi di macinazione durevoli (come l'acciaio al manganese) per ridurre al minimo l'usura e i tempi di inattività, il che preserva la capacità operativa a lungo termine del mulino.

In definitiva, la capacità di un mulino a sfere è un risultato dinamico di un sistema attentamente ottimizzato, non un numero statico su una scheda tecnica.

Tabella Riassuntiva:

| Fattore | Impatto sulla Capacità | Intervallo Ottimale / Considerazione |

|---|---|---|

| Velocità di Rotazione | Determina il movimento di macinazione e la forza d'impatto. | 65-75% della velocità critica per una cascata ottimale. |

| Dimensione dei Mezzi di Macinazione | Sfere più grandi per alimentazione grossolana (alta produttività); più piccole per polveri fini (produttività inferiore). | Corrispondere la dimensione dei mezzi alla finezza del prodotto desiderato. |

| Durezza del Materiale di Alimentazione | I materiali duri e abrasivi riducono la produttività. | Richiede più energia e mezzi durevoli. |

| Rapporto di Riempimento | Un riempimento eccessivo soffoca l'azione di macinazione, riducendo l'efficienza. | Bilanciare il volume dei mezzi e del materiale per una cascata efficace. |

| Dimensione Target delle Particelle | I prodotti più fini richiedono tempi di macinazione più lunghi, riducendo la capacità. | Compromesso tra produttività e finezza del prodotto. |

Pronto a sbloccare l'intera capacità del tuo processo di macinazione? Gli esperti di KINTEK possono aiutarti a ottimizzare le operazioni del tuo mulino a sfere. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per soddisfare i tuoi obiettivi specifici di produttività e finezza. Contatta oggi il nostro team per una consulenza personalizzata per migliorare l'efficienza e la produttività del tuo laboratorio.

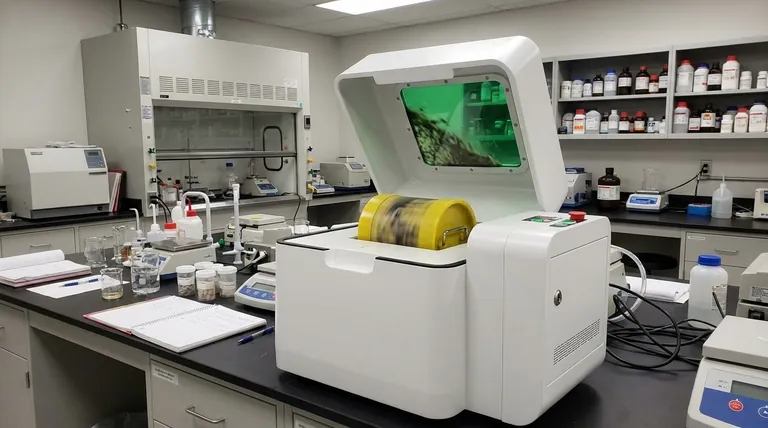

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Qual è la funzione principale di un mulino a sfere planetario nella preparazione della lega Fe-Ni? Padroneggiare l'efficienza della lega meccanica

- Come viene utilizzato un mulino a sfere ad alta energia per reazioni di auto-organizzazione? Padroneggia l'ingegneria delle nanostrutture e la miscelazione forzata

- Qual è la funzione di un mulino a sfere ad alta energia nella sintesi LLZTO? Padroneggiare l'efficienza della reazione allo stato solido

- Macinazione ad alta energia per leghe ODS: Dispersione nanometrica e resistenza ad alta temperatura

- Perché la macinazione a sfere ad alta energia e lo stampaggio per estrusione sono necessari per le leghe ODS? Ingegneria dei reattori di generazione IV

- Perché la macinazione secondaria a sfere è necessaria per i catodi di zolfo? Padronanza della preparazione di compositi elettrolitici allo stato solido

- Qual è la funzione di un mulino a sfere planetario nel pretrattamento della lega Nb-15W? Padronanza della lega meccanica ad alta energia

- Come si rimuove la polvere da un mulino a sfere? Una guida passo-passo per un recupero del materiale sicuro ed efficiente