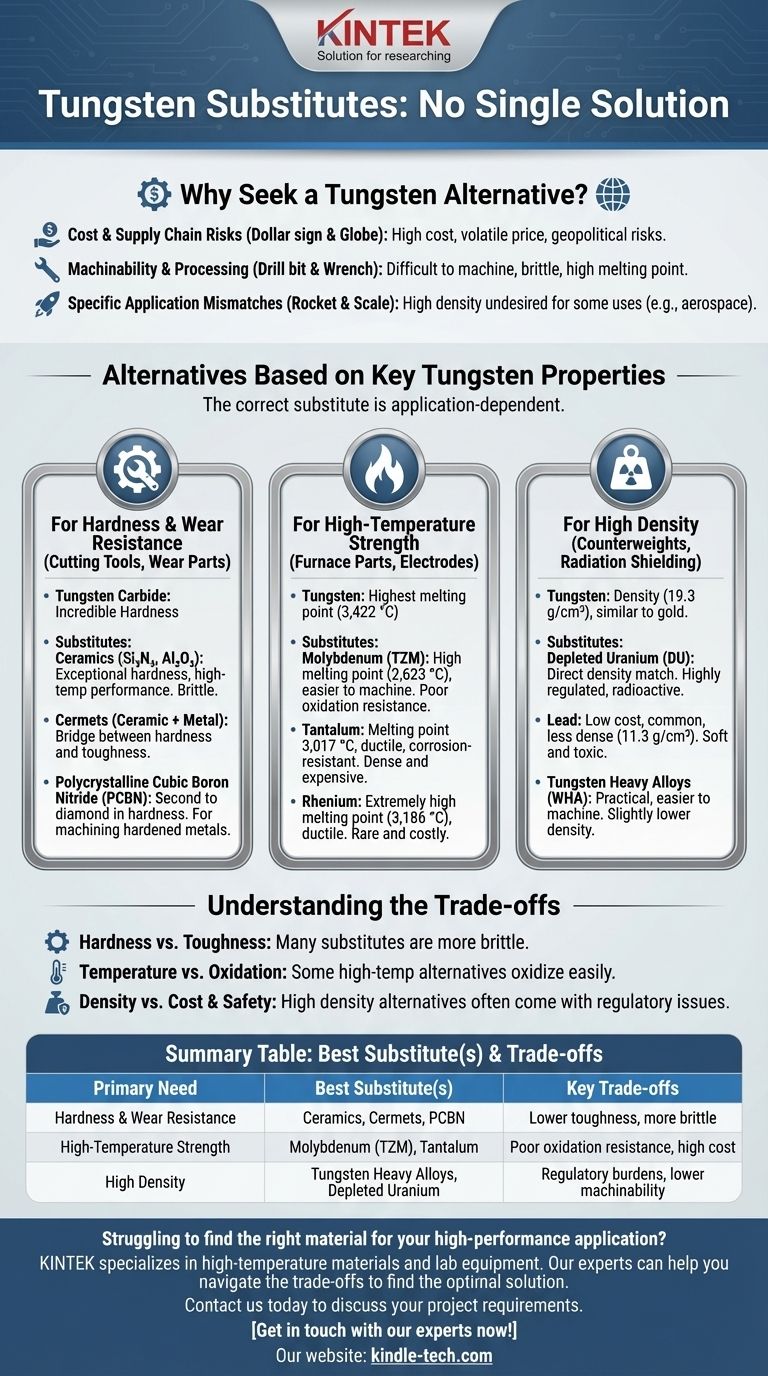

Il miglior sostituto del tungsteno non è un singolo materiale; è una categoria di materiali scelti in base alla specifica proprietà del tungsteno che si desidera replicare. La sostituzione ideale dipende interamente dal fatto che la tua applicazione richieda la sua estrema durezza, il suo ineguagliabile punto di fusione o la sua alta densità, poiché nessun singolo elemento o lega possiede tutte e tre queste caratteristiche contemporaneamente.

La ricerca di un sostituto del tungsteno è una lezione sui compromessi ingegneristici. Invece di una sostituzione uno a uno, la scelta ottimale dipende dall'isolamento della proprietà più critica per la tua applicazione — sia essa durezza, densità o resistenza al calore — e dall'accettazione di compromessi su altre.

Perché cercare un'alternativa al tungsteno?

Prima di esplorare i sostituti, è fondamentale comprendere i fattori che spingono alla ricerca. Ingegneri e designer si allontanano tipicamente dal tungsteno per alcune ragioni chiave.

Costi e rischi della catena di approvvigionamento

Il tungsteno è costoso e il suo prezzo può essere volatile. Una parte significativa dell'offerta mondiale è concentrata in poche regioni, creando rischi geopolitici e della catena di approvvigionamento che molte industrie cercano di mitigare.

Lavorabilità e processo

Il tungsteno è notoriamente difficile e costoso da lavorare. È fragile a temperatura ambiente e ha un punto di fusione estremamente elevato, richiedendo attrezzature e processi specializzati per la fabbricazione.

Disallineamenti specifici dell'applicazione

In alcuni casi, una delle proprietà distintive del tungsteno può essere una passività. La sua alta densità, ad esempio, è indesiderabile nelle applicazioni aerospaziali dove il peso è una preoccupazione primaria.

Alternative basate sulle proprietà chiave del tungsteno

Il sostituto corretto è sempre dipendente dall'applicazione. Di seguito sono riportate le alternative più valide, categorizzate in base alla proprietà primaria del tungsteno che mirano a sostituire.

Per durezza e resistenza all'usura (utensili da taglio, parti soggette a usura)

Nella sua forma di carburo (carburo di tungsteno), il tungsteno è apprezzato per la sua incredibile durezza.

- Ceramiche: Materiali come il nitruro di silicio (Si₃N₄) e l'allumina (Al₂O₃) offrono una durezza eccezionale e buone prestazioni ad alta temperatura. Sono spesso utilizzati in inserti da taglio ad alta velocità.

- Cermet: Sono compositi di ceramica (cer) e metallo (met), come il carburo-nitruro di titanio. Forniscono un ponte tra la durezza delle ceramiche e la tenacità dei carburi cementati.

- Nitruro di boro cubico policristallino (PCBN): Secondo solo al diamante per durezza, il PCBN è estremamente efficace per la lavorazione di metalli ferrosi temprati. È un'alternativa premium e ad alte prestazioni.

Per resistenza alle alte temperature (parti di forni, elettrodi)

Il tungsteno ha il punto di fusione più alto di qualsiasi metallo (3.422 °C / 6.192 °F), rendendolo essenziale per applicazioni a calore estremo.

- Molibdeno (e le sue leghe, come TZM): Questo è il sostituto più comune e pratico. Ha un alto punto di fusione (2.623 °C), è meno denso del tungsteno ed è più facile da lavorare. La sua principale debolezza è la scarsa resistenza all'ossidazione sopra i 600 °C.

- Tantalio: Con un punto di fusione di 3.017 °C, il tantalio è un forte contendente. È più duttile e ha una migliore resistenza alla corrosione rispetto al tungsteno, ma è anche molto denso e costoso.

- Renio: Spesso legato con tungsteno o molibdeno, il renio puro ha un punto di fusione estremamente elevato (3.186 °C) e rimane duttile anche dopo essere stato lavorato. Tuttavia, la sua rarità e il costo estremo lo limitano ad applicazioni aerospaziali ed elettroniche altamente specializzate.

Per alta densità (contrappesi, schermatura dalle radiazioni)

La densità del tungsteno (19,3 g/cm³) è quasi identica a quella dell'oro, rendendolo ideale per concentrare la massa in un piccolo volume.

- Uranio impoverito (DU): Per applicazioni che richiedono la massima densità assoluta, il DU (circa 19,1 g/cm³) è un'alternativa diretta. Viene utilizzato principalmente in ambito militare e aerospaziale per penetratori a energia cinetica e contrappesi, ma il suo uso è fortemente regolamentato a causa della sua bassa radioattività e tossicità.

- Piombo: Sebbene significativamente meno denso (11,3 g/cm³), il piombo è un materiale molto comune ed economico per la schermatura dalle radiazioni e la zavorra. È morbido e tossico, il che ne limita le applicazioni strutturali.

- Leghe pesanti di tungsteno (WHA): Queste non sono sostituti ma piuttosto forme più pratiche di tungsteno, dove la polvere di tungsteno viene sinterizzata con un legante come nichel, ferro o rame. Offrono una densità leggermente inferiore ma sono molto più facili da lavorare.

Comprendere i compromessi: nessun sostituto perfetto

Scegliere un'alternativa al tungsteno significa essere consapevoli di ciò a cui si rinuncia.

Il dilemma durezza vs. tenacità

Molti materiali che rivaleggiano con la durezza del carburo di tungsteno, come le ceramiche, sono significativamente più fragili. Non possono sopportare lo stesso livello di impatto o shock, rendendoli inadatti per applicazioni che comportano vibrazioni o tagli interrotti.

La barriera temperatura vs. ossidazione

Il molibdeno è un eccellente sostituto per le alte temperature, ma si ossida catastroficamente all'aria ad alte temperature. Il tungsteno si comporta meglio a questo riguardo. L'uso del molibdeno richiede spesso il vuoto, un'atmosfera inerte o rivestimenti protettivi.

L'equazione densità vs. costo e sicurezza

Sebbene l'uranio impoverito corrisponda alla densità del tungsteno, comporta immensi oneri normativi, di sicurezza e politici. Per la maggior parte delle applicazioni commerciali, la complessità dell'uso del DU lo rende un non-starter.

Fare la scelta giusta per la tua applicazione

Per selezionare il miglior sostituto, definisci prima il tuo requisito non negoziabile.

- Se il tuo obiettivo principale è l'estrema durezza per il taglio o l'usura: Le tue migliori opzioni sono le ceramiche (per l'economicità) o il PCBN (per le massime prestazioni), ma devi progettare tenendo conto della loro minore tenacità.

- Se il tuo obiettivo principale sono le prestazioni ad alta temperatura: Il molibdeno e la sua lega TZM sono la tua prima scelta più pratica, a condizione che tu possa gestire la loro scarsa resistenza all'ossidazione.

- Se il tuo obiettivo principale è la massima densità per la pesatura o la schermatura: Le leghe pesanti di tungsteno (WHA) offrono il miglior equilibrio tra prestazioni e lavorabilità per la maggior parte delle applicazioni, mentre il piombo rimane la scelta per la schermatura a basso costo e non strutturale.

- Se il tuo obiettivo principale è la riduzione dei costi con buone prestazioni a tutto tondo: Considera acciai avanzati o molibdeno, poiché spesso forniscono l'80% delle prestazioni per una frazione del costo e della difficoltà di fabbricazione.

In definitiva, la sostituzione del tungsteno richiede una definizione precisa del tuo problema ingegneristico, non la ricerca di un materiale miracoloso.

Tabella riassuntiva:

| Esigenza primaria | Miglior sostituto/i | Compromessi chiave |

|---|---|---|

| Durezza e resistenza all'usura | Ceramiche, Cermet, PCBN | Minore tenacità, più fragile |

| Resistenza alle alte temperature | Molibdeno (TZM), Tantalio | Scarsa resistenza all'ossidazione, costo elevato |

| Alta densità | Leghe pesanti di tungsteno, Uranio impoverito | Oneri normativi, minore lavorabilità |

Fai fatica a trovare il materiale giusto per la tua applicazione ad alte prestazioni?

KINTEK è specializzata in materiali per alte temperature e attrezzature da laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi tra materiali come molibdeno, tantalio e ceramiche avanzate per trovare la soluzione ottimale per le tue esigenze specifiche nella lavorazione termica, ricerca e sviluppo.

Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come i nostri materiali e la nostra esperienza possono migliorare le capacità e l'efficienza del tuo laboratorio.

Mettiti in contatto con i nostri esperti ora!

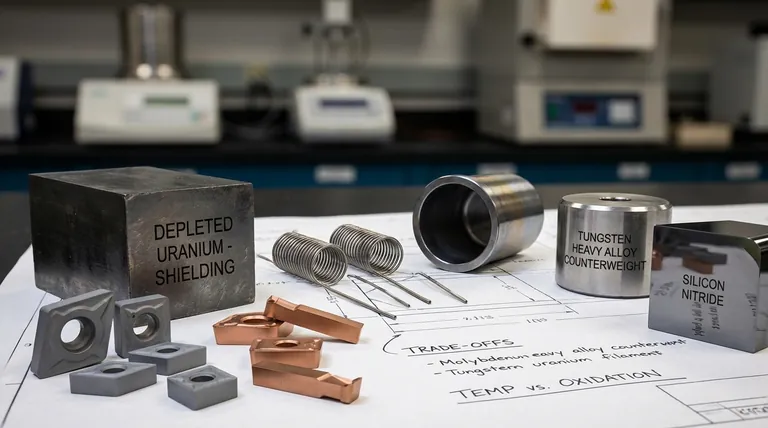

Guida Visiva

Prodotti correlati

- Filo di tungsteno evaporato termicamente per applicazioni ad alta temperatura

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Qual è il punto di fusione del tungsteno? Scopri il metallo che resiste al calore estremo

- Qual è l'idoneità del tungsteno come materiale conduttore elettrico per applicazioni di riscaldamento? Padroneggiare il riscaldamento ad altissima temperatura

- Il tungsteno può essere utilizzato come elemento riscaldante? Sbloccare il calore estremo per applicazioni ad alta temperatura

- Qual è la funzione dei filamenti metallici ad alta temperatura nella HFCVD? Catalizzare il successo della crescita del diamante

- Quali sono gli svantaggi del filamento di tungsteno? Limitazioni chiave nella tecnologia dell'illuminazione