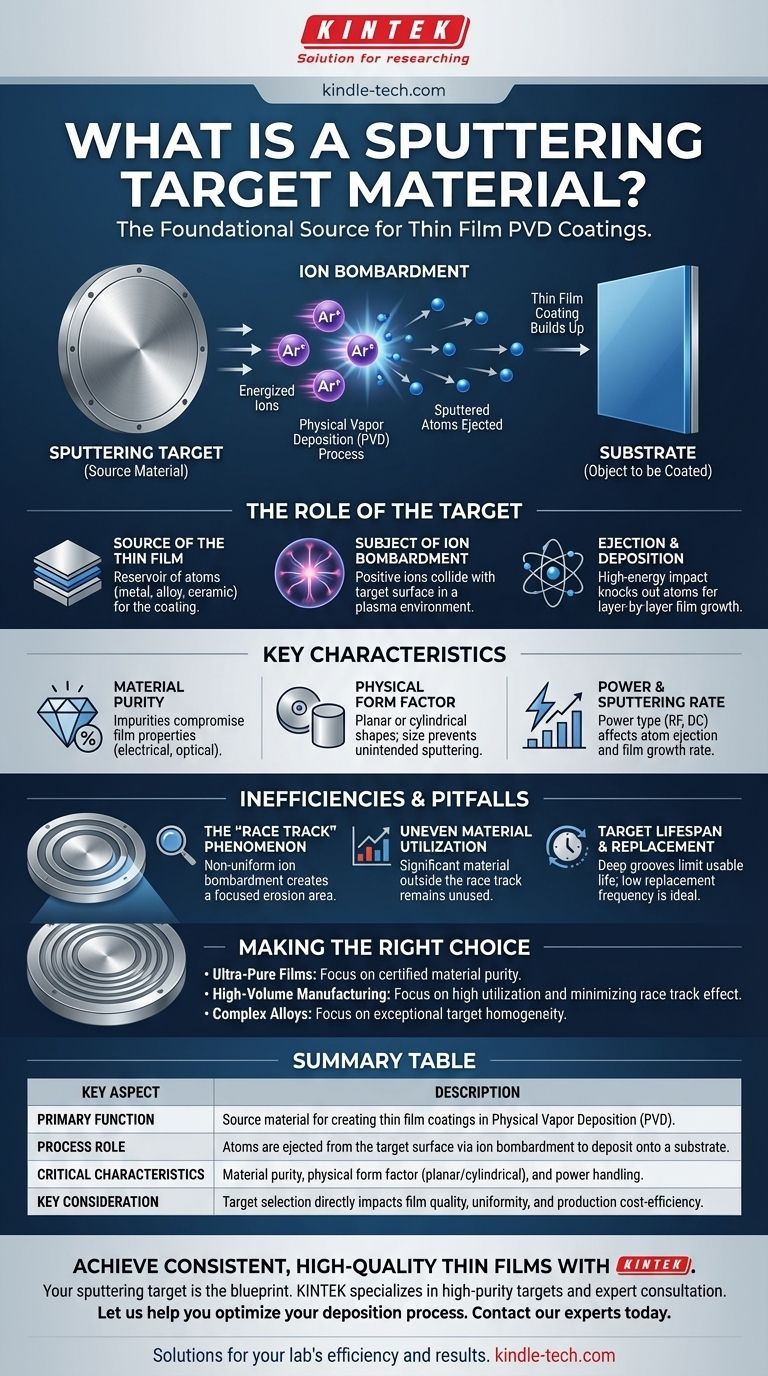

In sostanza, un target per sputtering è il materiale sorgente utilizzato per creare un rivestimento a film sottile in un processo di deposizione fisica da vapore (PVD). È un pezzo solido, spesso piatto o cilindrico, realizzato con l'esatto materiale che si desidera depositare su un substrato. Durante lo sputtering, questo target viene bombardato da ioni energizzati, che espellono atomi dalla sua superficie che poi viaggiano e formano un rivestimento uniforme sull'oggetto desiderato.

Il target per sputtering non deve essere visto come un semplice componente, ma come la fonte fondamentale del rivestimento finale. La purezza, la forma e l'integrità del target dettano direttamente la qualità, le prestazioni e l'uniformità del film sottile prodotto.

Il ruolo del target nel processo di sputtering

Per comprendere il target, è necessario prima comprenderne la funzione all'interno del sistema di sputtering. Il target è il punto di partenza e l'elemento più critico per il materiale da depositare.

La fonte del film sottile

Il target è composto dallo specifico metallo, lega o ceramica che si intende utilizzare come rivestimento. Se è necessario creare un film di nitruro di titanio, si utilizzerà un target di titanio in un ambiente di gas azoto. Il target è il serbatoio di atomi per il rivestimento.

Il soggetto del bombardamento ionico

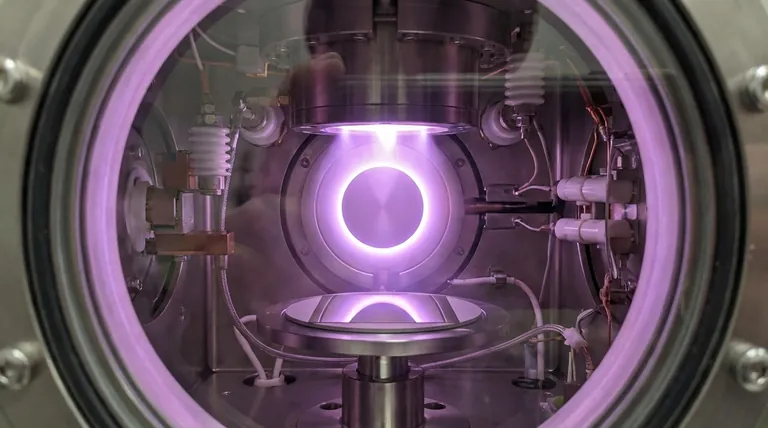

In una camera a vuoto, viene introdotto e ionizzato un gas inerte come l'argon, creando un plasma. Un campo elettrico accelera questi ioni positivi, facendoli collidere con la superficie del target caricata negativamente con grande forza.

Il meccanismo di espulsione e deposizione

Questo bombardamento ad alta energia espelle fisicamente, o "sputtera", atomi dal materiale del target. Questi atomi espulsi viaggiano attraverso la camera a vuoto e si depositano sul substrato (l'oggetto da rivestire), costruendo uno strato di film sottile strato dopo strato. Questo processo porta a rivestimenti con forte adesione ed eccellente uniformità di spessore.

Caratteristiche chiave di un target per sputtering

Le proprietà fisiche e materiali del target non sono dettagli insignificanti; sono parametri critici che controllano l'esito del processo di deposizione.

Purezza del materiale

La purezza del materiale del target è fondamentale, poiché qualsiasi impurità all'interno del target verrà trasferita direttamente nel film depositato, compromettendone potenzialmente le proprietà elettriche, ottiche o meccaniche.

Fattore di forma fisico

I target sono tipicamente prodotti in forme planari (dischi piatti) o cilindriche. La scelta dipende dal design specifico del sistema di sputtering e dall'uniformità di deposizione desiderata. La superficie del target è sempre più grande dell'area da sputterare per prevenire lo sputtering involontario dei componenti del sistema.

Potenza e velocità di sputtering

Il tipo e la quantità di potenza applicata al target influenzano direttamente il processo. Ad esempio, nello sputtering RF, la potenza effettiva erogata è circa la metà di quella nello sputtering DC, il che influisce sulla velocità con cui gli atomi vengono espulsi e il film viene fatto crescere.

Comprendere le inefficienze e le insidie

Sebbene lo sputtering sia un processo altamente controllato, la sua interazione con il target introduce sfide note che devono essere gestite per una produzione economicamente vantaggiosa e ripetibile.

Il fenomeno della "pista da corsa"

Durante lo sputtering, il bombardamento ionico spesso non è uniforme su tutta la superficie del target, specialmente nei sistemi che utilizzano magneti (sputtering a magnetron). Gli ioni tendono a concentrarsi su un'area anulare specifica, causando un'erosione più profonda del target in quella regione.

Utilizzo non uniforme del materiale

Questa erosione concentrata crea un solco distinto noto come pista da corsa. Poiché lo sputtering è focalizzato qui, una parte significativa del materiale del target al di fuori di questa pista rimane inutilizzata. Ciò riduce l'efficacia dell'utilizzo del materiale, aumentando i costi.

Durata e sostituzione del target

La profondità della pista da corsa determina in ultima analisi la vita utile del target. Una volta che il solco diventa troppo profondo, si rischia di compromettere l'integrità del sistema o la qualità del film. Questo è il motivo per cui una "bassa frequenza di sostituzione del target" è una caratteristica desiderabile per qualsiasi processo di produzione di massa.

Fare la scelta giusta per il tuo obiettivo

La selezione e la gestione di un target per sputtering dovrebbero essere direttamente allineate con l'obiettivo primario della tua applicazione a film sottile.

- Se il tuo obiettivo principale è creare film ultrapuri: La purezza certificata del materiale del target è la tua specifica più critica.

- Se il tuo obiettivo principale è la produzione ad alto volume: Devi selezionare un target progettato per un alto utilizzo e un processo di sputtering che minimizzi l'effetto della pista da corsa per controllare i costi.

- Se il tuo obiettivo principale è depositare leghe complesse: Il target deve essere fabbricato con eccezionale omogeneità per garantire che la composizione del film sputterato sia identica a quella del target stesso.

In definitiva, riconoscere che il target è il progetto diretto per il tuo rivestimento finale è la chiave per ottenere risultati coerenti e di alta qualità nella deposizione di film sottili.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione primaria | Materiale sorgente per la creazione di rivestimenti a film sottile nella Deposizione Fisica da Vapore (PVD). |

| Ruolo nel processo | Gli atomi vengono espulsi dalla superficie del target tramite bombardamento ionico per depositarsi su un substrato. |

| Caratteristiche critiche | Purezza del materiale, fattore di forma fisico (planare/cilindrico) e gestione della potenza. |

| Considerazione chiave | La selezione del target influisce direttamente sulla qualità del film, sull'uniformità e sull'efficienza dei costi di produzione. |

Ottieni film sottili coerenti e di alta qualità con KINTEK

Il tuo target per sputtering è il progetto per il tuo rivestimento finale. Scegliere quello giusto è fondamentale per il successo della tua applicazione, sia che tu richieda film ultrapuri per la ricerca e sviluppo o una produzione ad alto volume ed economica.

In KINTEK, siamo specializzati nella fornitura di target per sputtering ad alta purezza e consulenza esperta per tutte le tue esigenze di attrezzature da laboratorio. Comprendiamo che il giusto materiale target determina direttamente le prestazioni del tuo film sottile.

Lasciaci aiutarti a ottimizzare il tuo processo di deposizione. Contatta i nostri esperti oggi per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Trappola fredda per vuoto con refrigeratore diretto

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

Domande frequenti

- Qual è il meccanismo dello sputtering reattivo? Una guida al deposito di film sottili

- In che modo i congelatori a temperatura ultra-bassa garantiscono l'integrità dei campioni microbiologici? Mantenere la stabilità per la ricerca critica

- In che modo la ricottura con trattamento termico migliora le proprietà meccaniche? Adattare la resistenza e la duttilità dei metalli

- Quali sono le proprietà fisiche e chimiche della grafite? Un materiale unico per applicazioni estreme

- Qual è la funzione di un agitatore magnetico da laboratorio nel processo di degradazione fotocatalitica?

- Come uno shaker da laboratorio a temperatura costante supporta il test di tossicità microbica? Garantire dati accurati sui nanocompositi

- Che cos'è un forno da laboratorio per uso generico? Una guida all'essiccazione, alla sterilizzazione e alla polimerizzazione

- Come si evapora l'acetato di etile? Padroneggiare la rimozione sicura ed efficiente del solvente con l'evaporazione rotante