Nel campo della lavorazione dei materiali, la sinterizzazione a plasma a scintilla (SPS) è una tecnica di sinterizzazione avanzata che utilizza una combinazione di corrente continua pulsata (DC) e pressione uniassiale per consolidare le polveri in un solido denso. A differenza dei forni convenzionali che possono richiedere ore, la SPS ottiene questo consolidamento con estrema velocità, spesso in pochi minuti, facendo passare la corrente direttamente attraverso il campione e i suoi utensili, provocando un rapido riscaldamento interno.

La sfida centrale nella sinterizzazione è ottenere la densità completa senza causare una crescita indesiderata del grano, che può indebolire il materiale. La SPS risolve questo problema utilizzando velocità di riscaldamento estreme per consolidare il materiale così rapidamente che i grani microscopici non hanno il tempo di crescere, preservando la natura a grana fine o nanostrutturata che conferisce ai materiali avanzati le loro proprietà superiori.

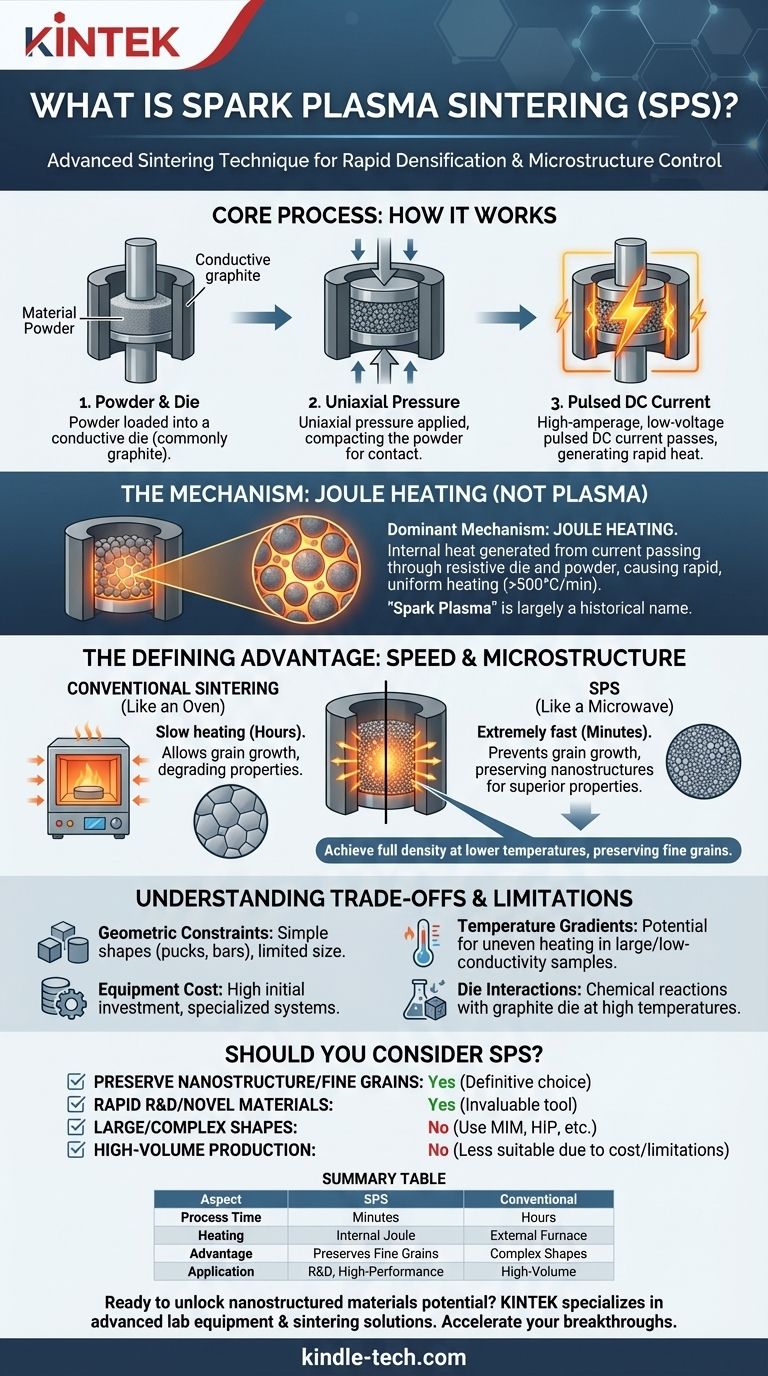

Come funziona la sinterizzazione a plasma a scintilla?

La SPS, nota anche più accuratamente come Tecnica di sinterizzazione assistita da campo (FAST), è fondamentalmente diversa dal riscaldamento in forno convenzionale. È un processo attivo, piuttosto che passivo.

Il processo centrale: polvere, pressione e corrente

Un tipico ciclo SPS coinvolge tre elementi chiave. In primo luogo, la polvere del materiale viene caricata in uno stampo conduttivo, che più comunemente è realizzato in grafite.

In secondo luogo, viene applicata una pressione uniassiale alla polvere attraverso punzoni, compattandola e garantendo un buon contatto tra le particelle.

In terzo luogo, una corrente DC pulsata ad alto amperaggio e bassa tensione viene fatta passare attraverso i punzoni e lo stampo. Questa corrente è la forza trainante della velocità caratteristica del processo.

Il ruolo del riscaldamento Joule (e il mito del "plasma a scintilla")

Il nome "Sinterizzazione a plasma a scintilla" è in gran parte storico. Le prime teorie suggerivano che scariche elettriche o plasma si formassero tra le particelle di polvere, pulendo le loro superfici e favorendo il consolidamento.

Sebbene gli effetti di plasma localizzati possano svolgere un ruolo minore, ora è ampiamente accettato che il meccanismo dominante sia il riscaldamento Joule. Questo è il calore generato quando una corrente elettrica attraversa un materiale resistivo, in questo caso, sia lo stampo che il compatto di polvere stesso (se è conduttivo). Questa generazione di calore interna porta a velocità di riscaldamento incredibilmente rapide e uniformi, spesso superiori a 500°C al minuto.

Parametri di controllo chiave

L'operatore SPS ha un controllo preciso sul processo. I parametri più critici sono la velocità di riscaldamento, la temperatura di sinterizzazione finale, il tempo di mantenimento a quella temperatura, la pressione applicata e le condizioni atmosferiche (tipicamente vuoto o un gas inerte come l'argon).

Il vantaggio determinante: velocità e controllo della microstruttura

Il motivo principale per scegliere la SPS rispetto ai metodi convenzionali come la pressatura a caldo o la sinterizzazione in forno è la sua capacità senza pari di controllare la microstruttura finale del materiale.

Prevenire la crescita del grano

Nella sinterizzazione convenzionale, una lunga esposizione ad alte temperature dà agli atomi il tempo di diffondere, facendo sì che i grani piccoli si fondano in grani più grandi. Questo processo, noto come crescita del grano, degrada spesso le proprietà meccaniche come la durezza e la resistenza.

Poiché un ciclo SPS è così breve (ad esempio, 5-10 minuti), consolida la polvere in un solido denso prima che possa verificarsi una crescita significativa del grano. Ciò la rende la tecnica principale per produrre materiali nanostrutturati completamente densi.

Ottenere alta densità a temperature più basse

La combinazione di pressione e riscaldamento rapido e localizzato consente spesso ai materiali di raggiungere la densità completa a temperature centinaia di gradi inferiori a quelle richieste in un forno convenzionale. Ciò limita ulteriormente la crescita del grano e previene reazioni chimiche indesiderate o trasformazioni di fase.

SPS rispetto alla sinterizzazione convenzionale: un'analogia

Pensa alla sinterizzazione in forno convenzionale come a un forno convenzionale. Riscalda lentamente il materiale dall'esterno verso l'interno.

Al contrario, la SPS è come un forno a microonde. Genera calore direttamente all'interno del materiale, portando a un processo molto più rapido ed efficiente.

Comprendere i compromessi e i limiti

Nonostante i suoi vantaggi, la SPS non è una soluzione universale. Presenta una serie specifica di vincoli che la rendono inadatta per alcune applicazioni.

Vincoli geometrici e di dimensione

L'uso di uno stampo rigido fa sì che la SPS sia utilizzata quasi esclusivamente per produrre forme semplici, come "dischi" cilindrici o piccole barre rettangolari. Creare geometrie complesse non è fattibile. Inoltre, la dimensione della parte finale è limitata dalle dimensioni della camera della macchina SPS e dagli utensili disponibili.

Costo e complessità delle attrezzature

I sistemi SPS sono altamente specializzati e significativamente più costosi dei forni convenzionali o delle presse a caldo. Richiedono un alimentatore di grande potenza, una camera a vuoto e un telaio di pressatura robusto, rendendo l'investimento di capitale iniziale sostanziale.

Potenziale di gradienti di temperatura

Sebbene spesso fornisca un calore uniforme, possono svilupparsi gradienti di temperatura significativi, specialmente in campioni grandi o materiali con bassa conduttività termica. L'esterno del campione, essendo a diretto contatto con lo stampo più caldo, può raggiungere una temperatura superiore rispetto al nucleo.

Interazioni tra materiale e stampo

A temperature molto elevate, possono verificarsi reazioni chimiche tra il materiale del campione e lo stampo in grafite. Ciò può portare a contaminazione da carbonio o alla formazione di carburi sulla superficie del campione, il che potrebbe richiedere una lavorazione post-processo per la rimozione.

Dovresti considerare la SPS per il tuo progetto?

La scelta del metodo di sinterizzazione corretto dipende interamente dal tuo obiettivo finale, dal budget e dai requisiti del materiale.

- Se la tua attenzione principale è preservare una nanostruttura o grani fini: La SPS è la scelta definitiva, poiché la sua velocità è perfettamente adatta a prevenire la crescita del grano.

- Se la tua attenzione principale è produrre parti di grandi dimensioni o di forma complessa: Metodi convenzionali come la pressatura-sinterizzazione, lo stampaggio a iniezione di metallo (MIM) o la pressatura isostatica a caldo (HIP) sono molto più pratici e scalabili.

- Se la tua attenzione principale è la rapida ricerca e sviluppo di nuovi materiali: La SPS è uno strumento inestimabile per vagliare rapidamente nuove composizioni e materiali difficili da sinterizzare che fallirebbero in un forno convenzionale.

- Se la tua attenzione principale è la produzione a basso costo e ad alto volume: L'alto costo e i limiti geometrici della SPS la rendono meno adatta alla produzione di massa rispetto ai metodi industriali consolidati.

In definitiva, la sinterizzazione a plasma a scintilla consente a ingegneri e scienziati di creare una nuova classe di materiali ad alte prestazioni superando la sfida eterna della densificazione senza degradazione.

Tabella riassuntiva:

| Aspetto | Sinterizzazione a plasma a scintilla (SPS) | Sinterizzazione convenzionale |

|---|---|---|

| Tempo di processo | Minuti | Ore |

| Meccanismo di riscaldamento | Riscaldamento Joule interno | Riscaldamento del forno esterno |

| Vantaggio principale | Preserva grani fini/nanostruttura | Adatto a forme complesse |

| Applicazione tipica | R&S, materiali ad alte prestazioni | Produzione ad alto volume |

Pronto a sbloccare il potenziale dei materiali nanostrutturati nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, comprese le soluzioni di sinterizzazione. La nostra esperienza può aiutarti a ottenere una rapida densificazione e un controllo superiore della microstruttura per i tuoi progetti di ricerca e sviluppo.

Contatta oggi i nostri esperti per discutere come la tecnologia SPS può accelerare le tue scoperte nella scienza dei materiali!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura