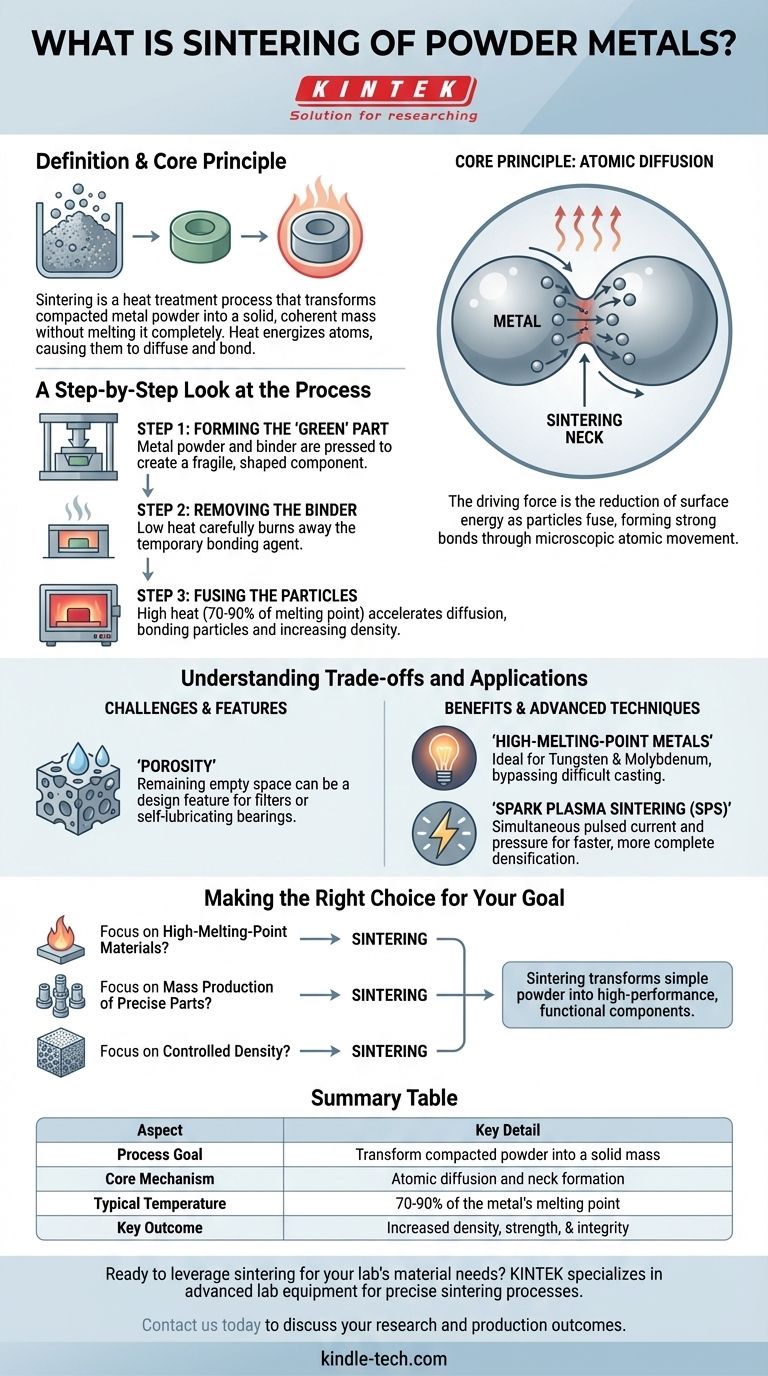

La sinterizzazione è un processo di trattamento termico che trasforma una polvere metallica compattata in una massa solida e coerente senza fonderla completamente. Riscaldando il materiale a una temperatura inferiore al suo punto di fusione, le singole particelle di polvere si fondono, creando un componente solido e denso con proprietà meccaniche notevolmente migliorate.

Il principio fondamentale della sinterizzazione è la diffusione atomica. È una forma di saldatura microscopica in cui il calore energizza gli atomi nelle particelle metalliche, facendoli muovere attraverso i confini delle particelle e legarsi insieme, trasformando fondamentalmente la polvere sciolta in un pezzo ingegnerizzato robusto.

Il Principio Fondamentale: Perché Funziona la Sinterizzazione

Dalla Polvere al Solido

Il punto di partenza per la sinterizzazione è un pezzo "verde" (green part): un componente fragile creato comprimendo la polvere metallica in una forma desiderata, spesso con un legante. Questo pezzo verde possiede integrità meccanica ma manca della resistenza richiesta per la maggior parte delle applicazioni. La sinterizzazione è il passaggio critico che fornisce questa resistenza.

La Forza Trainante: Riduzione dell'Energia

Qualsiasi sistema in natura cerca il suo stato energetico più basso possibile. Una massa di polvere fine ha una quantità enorme di superficie, che rappresenta uno stato ad alta energia.

Il processo di sinterizzazione riduce questa superficie totale man mano che le particelle si fondono insieme. Questa riduzione dell'energia superficiale è la forza trainante termodinamica fondamentale alla base dell'intero processo.

Il Meccanismo: Diffusione Atomica

La sinterizzazione funziona tramite la diffusione atomica. Quando la polvere compattata viene riscaldata, gli atomi sulla superficie delle particelle diventano altamente mobili.

Questi atomi energizzati migrano attraverso i punti di contatto tra le particelle adiacenti, formando piccole connessioni chiamate colli di sinterizzazione (sintering necks). Man mano che il processo continua, questi colli crescono, avvicinando le particelle, riducendo lo spazio vuoto (porosità) e fondendole in un unico pezzo solido.

Uno Sguardo Passo Passo al Processo

Passaggio 1: Formazione del Pezzo "Verde"

Innanzitutto, una miscela omogenea di polvere metallica, e talvolta un agente legante temporaneo come cera o un polimero, viene pressata in uno stampo. Questo processo, noto come formatura o compattazione, crea la forma e la densità iniziali del componente finale.

Passaggio 2: Rimozione del Legante

Il fragile pezzo verde viene quindi posizionato con cura in un forno. Nella fase iniziale di riscaldamento, la temperatura viene aumentata quel tanto che basta per bruciare o far evaporare il legante che teneva insieme la polvere. Ciò deve essere fatto con attenzione per evitare danni al pezzo.

Passaggio 3: Fusione delle Particelle

Dopo aver rimosso il legante, la temperatura del forno viene aumentata al punto di sinterizzazione, che è tipicamente il 70-90% della temperatura di fusione del metallo.

A questa temperatura, la diffusione atomica accelera rapidamente. Le particelle si legano ai loro punti di contatto, il pezzo si restringe, la sua densità aumenta e si sviluppa la sua resistenza meccanica.

Comprendere i Compromessi e le Applicazioni

La Sfida della Porosità

Sebbene la sinterizzazione aumenti drasticamente la densità, raramente elimina tutto lo spazio vuoto tra le particelle. Lo spazio vuoto rimanente è noto come porosità.

Questo può essere uno svantaggio se è richiesta la massima resistenza, ma può anche essere una caratteristica chiave di progettazione, utilizzata per creare filtri o cuscinetti autolubrificanti che trattengono l'olio nei loro pori.

Il Vantaggio per i Metalli ad Alto Punto di Fusione

La sinterizzazione è particolarmente preziosa per materiali con punti di fusione estremamente elevati, come il tungsteno e il molibdeno.

La fusione e la colata di questi materiali sono tecnicamente difficili e costose. La metallurgia delle polveri, con la sinterizzazione come fase finale, consente la creazione di parti solide da questi materiali a temperature molto più basse.

Tecniche Avanzate: Sinterizzazione a Plasma di Scintilla (SPS)

I metodi moderni possono migliorare il processo di sinterizzazione. Nella Sinterizzazione a Plasma di Scintilla (SPS), ad esempio, vengono applicati simultaneamente una corrente elettrica pulsata e una pressione meccanica.

La corrente attiva le superfici delle particelle e genera un calore localizzato intenso, mentre la pressione aiuta la compattazione. Ciò si traduce in una densificazione molto più rapida e completa rispetto al riscaldamento tradizionale in forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la sinterizzazione dipende interamente dai requisiti del tuo materiale, design e prestazioni.

- Se la tua attenzione principale è sui materiali ad alto punto di fusione: La sinterizzazione è una scelta ideale, poiché aggira le temperature estreme e le sfide associate alla fusione e alla colata tradizionali.

- Se la tua attenzione principale è sulla produzione di massa di pezzi piccoli e precisi: Il processo di metallurgia delle polveri che culmina nella sinterizzazione offre eccellente ripetibilità, capacità di forme complesse e minimo spreco di materiale.

- Se la tua attenzione principale è sulla densità controllata: La sinterizzazione fornisce una capacità unica di ingegnerizzare un livello specifico di porosità in un componente per applicazioni come filtri o cuscinetti.

In definitiva, la sinterizzazione è un potente processo di produzione che trasforma la semplice polvere in componenti funzionali ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Obiettivo del Processo | Trasformare la polvere metallica compattata in una massa solida e coerente |

| Meccanismo Principale | Diffusione atomica e formazione di colli tra le particelle |

| Temperatura Tipica | 70-90% del punto di fusione del metallo |

| Risultato Chiave | Aumento di densità, resistenza e integrità strutturale |

| Applicazioni Comuni | Pezzi ad alto punto di fusione (tungsteno, molibdeno), filtri, cuscinetti, componenti prodotti in serie |

Pronto a sfruttare la sinterizzazione per le esigenze di materiali del tuo laboratorio?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per processi di sinterizzazione precisi. Sia che tu stia sviluppando nuovi materiali ad alto punto di fusione o producendo in serie componenti precisi, le nostre soluzioni garantiscono accuratezza, efficienza e ripetibilità.

Contattaci oggi per discutere come la nostra esperienza nella sinterizzazione e le nostre attrezzature affidabili possano migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Quali sono i vantaggi dell'utilizzo di un forno a pressa a caldo sottovuoto per Ti-6Al-4V? Ottenere resistenza e purezza simili alla forgiatura

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Perché è necessaria una pressa a caldo sotto vuoto per i preform compositi a base di TiAl? Garantire purezza e densità

- Come fa un forno a pressa a caldo sottovuoto a raggiungere la densificazione di ZrB2–SiC–TaC? Sblocca la densità ceramica ultra-elevata