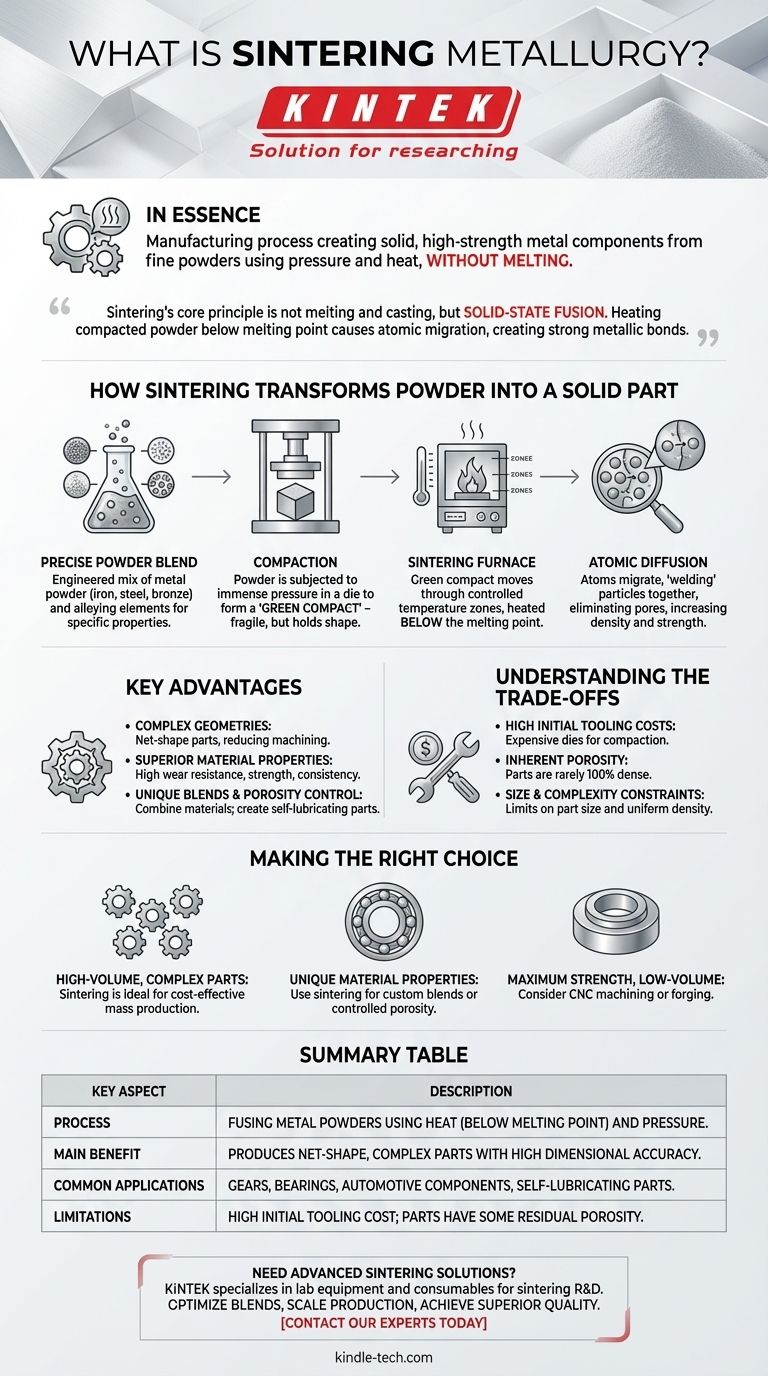

In sostanza, la metallurgia delle polveri per sinterizzazione è un processo di produzione che crea componenti metallici solidi e ad alta resistenza a partire da polveri fini senza mai fondere il materiale. Utilizza una combinazione precisa di pressione e calore per fondere insieme singole particelle metalliche, formando parti come ingranaggi, cuscinetti e componenti strutturali automobilistici con eccellente precisione dimensionale.

Il principio fondamentale della sinterizzazione non è la fusione e la colata, ma la fusione allo stato solido. Riscaldando la polvere compattata a una temperatura appena inferiore al suo punto di fusione, gli atomi migrano tra le particelle, creando forti legami metallici e trasformando una forma di polvere fragile in una parte densa e funzionale.

Come la Sinterizzazione Trasforma la Polvere in una Parte Solida

Il processo di sinterizzazione è una fase chiave all'interno del più ampio campo della metallurgia delle polveri (PM). È un metodo multi-stadio altamente controllato che trasforma in modo affidabile la polvere sciolta in un componente ingegnerizzato robusto.

Il Punto di Partenza: Una Miscela di Polveri Precisa

Il processo inizia con una polvere metallica accuratamente ingegnerizzata. Questa non è spesso solo un tipo di metallo, ma una miscela specifica di ferro, acciaio, bronzo o alluminio mescolata con altri elementi di lega per ottenere le proprietà finali desiderate, come durezza o resistenza alla corrosione.

Fase 1: Compattazione

La miscela di polvere metallica viene versata in uno stampo in acciaio temprato sagomato come la parte finale. Viene quindi sottoposta a un'immensa pressione, compattando la polvere sciolta in un oggetto coeso. La parte risultante è nota come "pressato verde". È fragile e ha una bassa resistenza, ma mantiene accuratamente la sua forma.

Fase 2: Il Forno di Sinterizzazione

Il pressato verde viene quindi trasportato con cura attraverso un lungo forno con molteplici zone di temperatura controllate con precisione. La parte viene riscaldata a una specifica temperatura di sinterizzazione, che è sempre inferiore al punto di fusione del metallo principale.

La Scienza del Legame: Diffusione Atomica

A questa temperatura elevata, gli atomi sulla superficie delle singole particelle di polvere diventano altamente attivi. Iniziano a migrare attraverso i confini da una particella all'altra, creando forti legami metallici permanenti. Questo processo di diffusione atomica "saldano" efficacemente le particelle insieme, eliminando i pori tra di esse e aumentando significativamente la densità, la resistenza e la durezza della parte.

Vantaggi Chiave della Metallurgia delle Polveri per Sinterizzazione

La sinterizzazione viene scelta rispetto ad altri metodi di produzione per diversi vantaggi distinti, in particolare negli ambienti di produzione ad alto volume.

Creazione di Geometrie Complesse

La sinterizzazione eccelle nella produzione di parti in forma netta o quasi netta. Ciò significa che il componente esce dal processo molto vicino alle sue dimensioni finali, riducendo drasticamente o eliminando la necessità di lavorazioni secondarie costose e dispendiose in termini di tempo.

Proprietà dei Materiali Superiori

Il processo consente la creazione di parti con eccellente resistenza all'usura, elevata resistenza e coerenza della precisione dimensionale su migliaia o addirittura milioni di unità. Questa affidabilità è fondamentale per applicazioni come trasmissioni automobilistiche e utensili elettrici.

Miscele di Materiali Uniche e Controllo della Porosità

Poiché i metalli non vengono fusi, è possibile combinare materiali che normalmente non si legherebbero tra loro. Inoltre, il processo consente un controllo deliberato della porosità finale. Questo viene utilizzato per creare cuscinetti autolubrificanti (dove i pori trattengono l'olio) o filtri speciali.

Comprendere i Compromessi

Nessun processo è perfetto. L'obiettività richiede di riconoscere i limiti della sinterizzazione.

Alti Costi Iniziali degli Utensili

Gli stampi richiesti per la fase di compattazione sono complessi e realizzati in acciaio estremamente duro e resistente all'usura. Ciò rappresenta un investimento iniziale significativo, rendendo la sinterizzazione antieconomica per i prototipi o per lotti di produzione molto piccoli.

Porosità Inerente

Sebbene la porosità possa essere una caratteristica, può anche essere un limite. Una parte sinterizzata raramente è densa al 100%. Questa porosità residua può rendere i componenti sinterizzati meno adatti rispetto alle parti forgiate o lavorate per applicazioni che richiedono la massima resistenza alla trazione o alla fatica.

Vincoli di Dimensioni e Complessità

Esistono limiti pratici alla dimensione delle parti che possono essere prodotte. È difficile compattare componenti molto grandi con densità uniforme. Allo stesso modo, alcune caratteristiche interne complesse o sottosquadri possono essere impossibili da formare nello stampo di compattazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se la sinterizzazione è l'approccio corretto dipende interamente dalle priorità specifiche del tuo progetto.

- Se la tua priorità principale è la produzione ad alto volume di parti complesse: La sinterizzazione è una scelta ideale per creare migliaia di componenti identici, quasi a forma netta, come ingranaggi o alloggiamenti di sensori, in modo economicamente vantaggioso.

- Se la tua priorità principale sono le proprietà uniche dei materiali: Utilizza la sinterizzazione per ingegnerizzare miscele di materiali personalizzate o parti a porosità controllata, come boccole autolubrificanti, che sono difficili o impossibili da realizzare con altri metodi.

- Se la tua priorità principale è la massima resistenza per una parte a basso volume: Un metodo diverso come la lavorazione CNC da un blocco solido o la forgiatura sarà probabilmente un percorso più adatto ed economicamente vantaggioso.

Comprendendo i suoi principi, puoi sfruttare la sinterizzazione per produrre parti metalliche robuste e intricate con notevole efficienza e controllo dei materiali.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Fusione di polveri metalliche mediante calore (sotto il punto di fusione) e pressione. |

| Vantaggio Principale | Produce parti complesse, a forma netta, con elevata precisione dimensionale. |

| Applicazioni Comuni | Ingranaggi, cuscinetti, componenti automobilistici, parti autolubrificanti. |

| Limitazioni | Costo iniziale elevato degli utensili; le parti presentano una certa porosità residua. |

Hai bisogno di produrre componenti metallici complessi e ad alta resistenza in modo efficiente? KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo essenziali per la ricerca e lo sviluppo della sinterizzazione e della metallurgia delle polveri. Sia che tu stia ottimizzando le miscele di materiali o aumentando la produzione, le nostre soluzioni ti aiutano a ottenere una qualità e prestazioni superiori delle parti. Contatta oggi i nostri esperti per discutere come possiamo supportare i progetti di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Come contribuisce un forno a pressa calda sottovuoto alla lega di Cr-50% in peso di Si ad alta densità? Ottenere una densificazione superiore

- Come influisce il sistema di controllo della pressione di un forno a pressa a caldo sottovuoto sulle reazioni solido-solido TiAl4822/Ti6Al4V?

- Quali sono le funzioni primarie di un forno a pressa a caldo sottovuoto? Ottimizzare la densificazione di compositi a matrice CNT/Al

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio